聚酯织物的除色方法与流程

1.本发明涉及一种除色方法,特别是涉及一种聚酯织物的除色方法。

背景技术:

2.一般聚酯织物的材料本身为白色。为了赋予聚酯织物其它颜色(如:红、黄、蓝、绿与黑色),以增加产品的销售性,聚酯织物可以例如是通过染整的方式附着有染料、而具有其它颜色。

3.聚酯织物在使用完毕而被废弃后,附着于聚酯织物上的染料需要被去除或脱色,聚酯织物才能被回收再利用。

4.在现有技术中,去除聚酯织物上染料的方式是使用有机溶剂在高温下对染料进行萃取,以将染料自聚酯织物上去除。然而,上述使用有机溶剂去除染料的方式将造成聚酯织物的特性黏度(intrinsic viscosity,iv值)被大幅下降,从而使得聚酯织物的质量下降、而不利于被回收及再利用。

5.再者,用于萃取染料的有机溶剂在使用完毕后需要被纯化及回收,如此将增加了有机溶剂的回收成本。进一步地说,上述有机溶剂通常具有易燃或爆炸等危险性,因此使用有机溶剂的设备及环境需要为防爆等级,如此将提升建置安全设备及环境的成本及回收作业的能源消耗。

6.美国公告专利第7,959,807号,提出了从经染色的聚酯织物中回收有用成分的方法。此专利所提出的方法虽然具有高的染料去除效率,以使回收的聚酯织物呈白色。然而,此方法所使用的有机溶剂需要被回收,并且聚酯织物的iv值会被大幅降低,从而影响了聚酯织物的回收质量及成本。

7.台湾公告专利第i481762号,提出了经染色聚酯织物的脱色方法。此专利所提出的方法是利用溶剂的蒸发气体来萃取染料。虽然利用此方法具有较高的染料萃取效率,但是具有能耗高的缺点。再者,利用此方法同样也会存在聚酯织物的iv值大幅降低,从而造成聚酯织物质量劣化的问题。

8.于是,本发明人认为上述缺陷可改善,乃特潜心研究并配合科学原理的运用,终于提出一种设计合理且有效改善上述缺陷的本发明。

技术实现要素:

9.本发明所要解决的技术问题在于,针对现有技术的不足提供一种聚酯织物的除色方法。

10.为了解决上述的技术问题,本发明所采用的其中一技术方案是,提供一种聚酯织物的除色方法,其包括:提供一聚酯织物;其中,所述聚酯织物为经染色的聚酯织物,并且所述聚酯织物附着有染料而具有一第一l值;提供一第一除色液体及一第二除色液体;其中,所述第一除色液体包含有一还原剂,并且所述第二除色液体包含有一氧化剂;以及实施一除色作业,其包含:利用所述第一除色液体及所述第二除色液体的其中之一者、对所述染料

的一部分进行除色;并且,利用所述第一除色液体及所述第二除色液体的其中之另一者、对所述染料的另一部分进行除色,以使得所述染料的颜色被去除,并且使得所述聚酯织物呈白色而具有大于所述第一l值的一第二l值。

11.优选地,所述第一除色液体为包含有所述还原剂的水溶液,并且所述第二除色液体为包含有所述氧化剂的水溶液;其中,在所述除色作业中,所述第一除色液体经配置对所述染料的一部分进行还原反应,并且所述第二除色液体经配置对所述染料的另一部分进行氧化反应;其中,所述第一除色液体及所述第二除色液体是在不同的除色程序中交互地对所述染料进行除色,以使得所述染料的颜色被完整地去除。

12.优选地,在所述第一除色液体中,所述还原剂是选自硫代硫酸钠、连二亚硫酸钠、甲醛次硫酸氢钠、二氧化硫脲、次磷酸钠、氢、氢化铝锂、硼氢化钠、氯化亚锡、锌、一氧化碳、联氨、及氯化亚锡所组成的材料群组的至少其中之一;其中,在所述第二除色液体中,所述氧化剂是选自过氧化氢、臭氧、硝酸、硝酸盐、高锰酸钾、氯酸钠、氯酸钙、氯酸盐类、高氯酸盐、次氯酸钠、次氯酸钙、次氯酸盐、过硼酸钠、过硼酸钠盐、重铬酸钠、及重铬酸盐所组成的材料群组的至少其中之一。

13.优选地,在所述第一除色液体中,所述还原剂的含量范围是介于0.05wt%至5.00wt%,并且所述第一除色液体是在80℃至180℃的温度下对所述聚酯织物进行除色;其中,在所述第二除色液体中,所述氧化剂的含量范围是介于0.05wt%至5.00wt%,并且所述第二除色液体是在80℃至180℃的温度下对所述聚酯织物进行除色。

14.优选地,所述聚酯织物具有一玻璃转化温度(glass transition temperature,tg);其中,在所述除色作业中,所述第一除色液体是被加热至一第一除色温度来对所述聚酯织物进行清洗及除色,所述第一除色温度是介于80℃至180℃之间,所述第一除色液体的所述第一除色温度大于所述聚酯织物的所述玻璃转化温度,以加速除色效果。

15.优选地,所述第二除色液体是被加热至一第二除色温度来对所述聚酯织物进行清洗及除色,所述第二除色温度是介于80℃至180℃之间,所述第二除色液体的所述第二除色温度大于所述聚酯织物的所述玻璃转化温度,并且所述第二除色液体是在80℃至180℃的所述第二除色温度下对所述聚酯织物进行除色。

16.优选地,在所述除色作业中,附着于所述聚酯织物的所述染料被一部分地溶入所述第一除色液体及所述第二除色液体中,以使所述染料部分地自所述聚酯织物上被移除,并且所述染料另一部分地被所述第一除色液体及/或所述第二除色液体去除其发色基团,以达到除色效果。

17.优选地,所述第一除色液体未包含或仅包微量的有机溶剂,并且所述第二除色液体也未包含有或仅包微量的有机溶剂;其中,在所述除色作业中,所述聚酯织物的一特性黏度被下降、且下降的幅度不大于10%;其中,所述第一除色液体所包含的微量的有机溶剂浓度不大于10wt%。

18.优选地,在所述除色作业中,所述第一除色液体或所述第二除色液体的用量是介于所述聚酯织物的用量的5倍至100倍之间,并且所述第一除色液体或所述第二除色液体对所述聚酯织物的一清洗时间是介于0.2小时至6.0小时之间。

19.优选地,经染色的所述聚酯织物具有不大于40的所述第一l值,并且所述聚酯织物在经过所述除色作业后具有不小于70的所述第二l值。

20.本发明的其中一有益效果在于,本发明所提供的聚酯织物的除色方法,其能通过“提供一聚酯织物;其中,所述聚酯织物为经染色的聚酯织物,并且所述聚酯织物附着有染料而具有一第一l值”以及“提供一第一除色液体及一第二除色液体;其中,所述第一除色液体包含有一还原剂,并且所述第二除色液体包含有一氧化剂”以及“实施一除色作业,其包含:利用所述第一除色液体及所述第二除色液体的其中之一者、对所述染料的一部分进行除色;并且,利用所述第一除色液体及所述第二除色液体的其中之另一者、对所述染料的另一部分进行除色,以使得所述染料的颜色被去除,并且使得所述聚酯织物呈白色而具有大于所述第一l值的一第二l值”的技术方案,以使得聚酯织物经除色后仍能够维持其质量,从而有利于被回收及再利用。

21.另外,由于本发明所提供的聚酯织物的除色方法,是在水溶液的体系下对染料进行除色,因此可以不需要对有机溶剂进行回收。再者,本发明所提供的聚酯织物的除色方法具有安全性高及能源消耗低等优势。

22.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

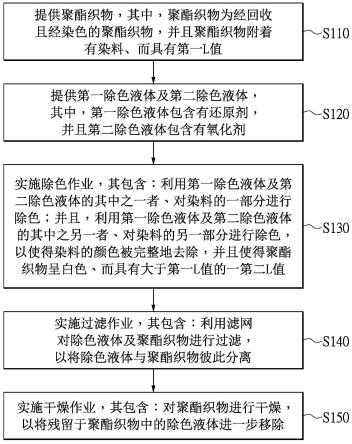

23.图1为本发明实施例聚酯织物的除色方法的流程示意图。

具体实施方式

24.以下是通过特定的具体实施例来说明本发明所公开的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

25.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

26.[聚酯织物的除色方法]

[0027]

需先说明的是,一般聚酯织物的材料本身为白色。为了赋予聚酯织物其它颜色(如:红、黄、蓝、绿与黑色),以增加产品的销售性,聚酯织物可以例如是通过染整的方式附着有染料、而具有其它颜色。

[0028]

聚酯织物在使用完毕而被废弃后,附着于聚酯织物上的染料需要被去除或脱色,聚酯织物才能被回收再利用。

[0029]

在现有技术中,去除聚酯织物上染料的方式是使用有机溶剂在高温下对染料进行萃取,以将染料自聚酯织物上去除。然而,上述使用有机溶剂去除染料的方式将造成聚酯织物的特性黏度(intrinsic viscosity,iv值)被大幅下降与质量劣化,从而使得聚酯织物的质量下降、而不利于被回收及再利用。

[0030]

再者,用于萃取染料的有机溶剂在使用完毕后需要被纯化及回收,如此将增加了有机溶剂的回收成本。进一步地说,上述有机溶剂通常具有易燃或爆炸等危险性,因此使用有机溶剂的设备及环境需要为防爆等级,如此将提升建置安全设备及环境的成本及回收作业的能源消耗。

[0031]

为了解决上述的技术问题,请参阅图1所示,本发明实施例提供一种聚酯织物的除色方法,其能有效地对聚酯织物进行除色,而使得聚酯织物呈现为白色。所述聚酯织物的除色方法包含步骤s110、步骤s120、步骤s130、步骤s140、及步骤s150。必须说明的是,本实施例所载之各步骤的顺序与实际的操作方式可视需求而调整,并不限于本实施例所载。

[0032]

整体而言,将附着于所述聚酯织物的所述染料部分地溶入所述第一除色液体及所述第二除色液体中,以使所述染料部分地自所述聚酯织物上被移除,而且一般染料的分子结构为不稳定的结构,而具有颜色。本发明实施例聚酯织物的除色方法能将所述染料部分地溶入所述第一除色液体及所述第二除色液体中,并通过使染料产生氧化反应及还原反应,以使得染料的分子结构变得稳定,借以使得染料的颜色被去除而变为无色。再者,聚酯织物的浸洗温度在高于其玻璃转移温度上,通过包含有还原剂的水溶液、及包含有氧化剂的水溶液、交互浸洗,以使得染料失去颜色。

[0033]

另外,在浸洗的过程中,由于浸洗的温度高于聚酯织物的玻璃转移温度,因此附着于聚酯织物上的染料能释放到水溶液中,借以同时移除染料。再者,由于本发明实施例用于除色的液体为水溶液,因此聚酯织物的特性黏度的下降幅度较低(如:小于10%),质量劣化幅度小。进一步地说,上述水溶液的还原剂浓度小于5wt%,并且上述水溶液的氧化剂浓度小于5wt%,因此具有成本低的优势。

[0034]

相较于现有以有机溶剂萃取聚酯织物上染料之技术,依据本发明实施例所得的聚酯织物,具有高质量、高安全性、及低成本等优势,从而拓展回收聚酯织物可以应用的领域。以下将具体说明本发明实施例聚酯织物的除色方法的各个步骤。

[0035]

所述步骤s110包含:提供一聚酯织物。其中,所述聚酯织物为经回收且经染色的聚酯织物(recycled and dyed polyester fabric),并且所述聚酯织物附着有染料(dye)、而具有一第一l值。

[0036]

更具体地说,所述聚酯织物的材料表面可以例如是通过染料染色而具有颜色(如:红、黄、蓝、绿与黑色等),并且所述染料主要是附着于聚酯织物的纤维结构上,特别是纤维结构的非结晶区域。所述染料可以例如是天然染料及合成染料的至少其中之一,又或者,所述染料可以例如是物理染料及化学染料的至少其中之一。在本发明的一实施例中,所述聚酯织物可以例如是通过拨水剂处理而具有防泼水的功能,但本发明不受限于此。

[0037]

在本发明的一实施例中,经染色的聚酯织物具有大于0、且不大于40的所述第一l值,也就是说,经染色的聚酯织物具有较深的颜色,但本发明不受限于此。需说明的是,上述l值是lab色彩空间(lab color space)中表示亮度(或称颜色的白度)的参数值。

[0038]

为了有效地对聚酯织物上的染料进行除色,本实施的聚酯织物的除色方法是通过下述步骤而实现。

[0039]

所述步骤s120包含:提供一第一除色液体及一第二除色液体。其中,所述第一除色液体包含有一还原剂(reducing agent),并且所述第二除色液体包含有一氧化剂(oxidizing agent)。

[0040]

为了提升除色程序的安全性及维持聚酯织物的质量,在本发明的一实施例中,所述第一除色液体为包含有所述还原剂的水溶液(aqueous solution containing the reducing agent),并且所述第二除色液体为包含有所述氧化剂的水溶液(aqueous solution containing the oxidizing agent)。

[0041]

再者,所述第一除色液体为水溶液,并且所述第二除色液体也为水溶液。也就是说,所述第一除色液体及第二除色液体皆为单纯的水溶液体系,但本发明不受限于此。借此,聚酯织物在除色的过程中不容易产生易燃或爆炸等安全性的问题。并且,聚酯织物的特性黏度在除色的过程中也不会大幅地下降。

[0042]

在所述第一除色液体中,所述还原剂是选自由硫代硫酸钠(sodium thiosulfate,又称次亚硫酸钠、大苏打)、连二亚硫酸钠(sodium dithionite,又称低亚硫酸钠、保险粉)、甲醛次硫酸氢钠(sodiumhydroxy-methane-sulfinate,又称雕白粉)、二氧化硫脲、次磷酸钠、氢、氢化铝锂、硼氢化钠、氯化亚锡、锌、一氧化碳、联氨、及氯化亚锡(tin(ii)chloride)所组成的材料群组的至少其中之一,但本发明不受限于此,只要所述还原剂的材料种类能使染料进行还原反应而被除色,皆符合本发明的保护精神,而符合本发明的保护范围。

[0043]

在所述第二除色液体中,所述氧化剂是选自由过氧化氢(hydrogen peroxide,又称双氧水)、臭氧、硝酸、硝酸盐、高锰酸钾(potassium permanganate)、氯酸钠(sodium chlorate)、氯酸钙、氯酸盐类、高氯酸盐、次氯酸钠、次氯酸钙、次氯酸盐、过硼酸钠(sodium perborate)、过硼酸盐、重铬酸钠(sodium dichromate,又称红矾钠)、及重铬酸盐所组成的材料群组的至少其中之一,但本发明不受限于此,只要所述氧化剂的材料种类能使染料进行氧化反应而被除色,皆符合本发明的保护精神,而符合本发明的保护范围。

[0044]

值得一提的是,一般附着于聚酯织物上的染料不能仅单纯通过氧化剂、或者仅单纯通过还原剂而被完整地除色。据此,本发明实施例聚酯织物的除色方法,同时采用了包含有还原剂的第一除色液体及包含有氧化剂的第二除色液体,分别对染料进行除色,以使得附着于聚酯织物上的染料能被完整地除色。

[0045]

在所述第一除色液体中,所述还原剂的含量范围是介于0.05wt%至5.00wt%、且优选介于0.10wt%至2.00wt%。并且,在所述第二除色液体中,所述氧化剂的含量范围是介于0.05wt%至5.00wt%、且优选介于0.10wt%至2.00wt%,但本发明不受限于此。

[0046]

值得一提的是,还原剂及氧化剂的含量需要落在上述含量范围内,第一除色液体及第二除色液体才能分别有效地对染料进行除色。若还原剂或氧化剂的含量低于上述含量范围的下限值(如:低于0.05wt%),则第一除色液体或第二除色液体将无法有效地对染料进行除色。若还原剂或氧化剂的含量高于上述含量范围的上限值(如:高于5.00wt%),则会造成材料的浪费及添加剂的溶解效果不佳的问题。

[0047]

所述第一除色液体操作在介于80~180℃的温度、且优选介于90~160℃。并且,所述第二除色液体操作在介于80~180℃的温度、且优选介于90~160℃。

[0048]

值得一提的是,上述第一或第二除色液体皆在液相下除色,以使得上述第一或第二除色液体能够在高温下以液体的型态对染料进行除色,从而增加了染料的除色效率。

[0049]

上述第一或第二除色液体能够在液相下除色,水溶液包含有还原剂及氧化剂等物质。又或者,在本发明的一实施例中,上述第一或第二除色液体能够在高压的环境下(如:介于1bar至11bar的压力)进行操作,以使得水溶液维持液相。

[0050]

所述步骤s130包含:实施一除色作业(color removal operation),其包含:利用所述第一除色液体及第二除色液体的其中之一者、对所述染料的一部分进行除色;并且,利用所述第一除色液体及第二除色液体的其中之另一者、对所述染料的另一部分进行除色,以使得所述染料的颜色被完整地去除,并且使得所述聚酯织物呈白色、而具有大于所述第一l值的一第二l值。

[0051]

在本发明的一实施例中,所述聚酯织物在经过除色作业后具有不小于70的所述第二l值、优选不小于75、且特优选不小于80。

[0052]

进一步地说,基于所述第一除色液体包含有还原剂,并且所述第二除色液体包含有氧化剂,所述第一除色液体在所述除色作业中能对所述染料的一部分进行还原反应,并且所述第二除色液体在所述除色作业中能对所述染料的另一部分进行氧化反应。

[0053]

值得一提的是,当还原剂与氧化剂混合时,会产生放热反应,其可能会产生危险,并且造成染料的除色效率不佳。据此,在本发明的一较佳实施例中,所述第一除色液体及第二除色液体是在不同的除色程序中分别对所述染料进行除色,以使得所述染料的颜色被完整地去除。

[0054]

另外,在第一除色液体对染料进行除色的程序及第二除色液体对染料进行除色的程序之间,所述除色作业可以进一步包含一水洗步骤,以将残留于聚酯织物上的还原剂或氧化剂清洗干净,从而有利于后续的另一个除色程序,但本发明不受限于此。

[0055]

进一步地说,所述聚酯织物具有一玻璃转化温度(glass transition temperature,tg)。

[0056]

在所述除色作业中,所述第一除色液体是被加热至一第一除色温度(或称还原浸洗温度)来对所述聚酯织物进行清洗及除色。其中,所述第一除色液体的第一除色温度是介于80℃至180℃之间、且优选是介于90℃至160℃之间。再者,所述第一除色液体的第一除色温度是大于所述聚酯织物的玻璃转化温度,并且所述第一除色液体维持液态。借此,所述第一除色液体对附着于聚酯织物上染料的除色效率能被提升。

[0057]

进一步地说,所述第二除色液体是被加热至一第二除色温度(或称氧化浸洗温度)来对所述聚酯织物进行清洗及除色。其中,所述第二除色液体的第二除色温度是介于80℃至180℃之间、且优选是介于90℃至160℃之间。再者,所述第二除色液体的第二除色温度是大于所述聚酯织物的玻璃转化温度,并且所述第二除色液体维持液态。借此,所述第二除色液体对附着于聚酯织物上染料的除色效率能被提升。

[0058]

在本发明的一实施例中,所述聚酯织物的玻璃转化温度介于70℃至90℃之间(例如:75℃)。

[0059]

由于所述第一及第二除色液体皆是被加热至高于聚酯织物的玻璃转化温度且低于液体沸点的除色温度下进行除色作业,因此附着于聚酯织物上的染料能被部分地溶入第一除色液体及第二除色液体中,以使所述染料部分地自所述聚酯织物上被移除。

[0060]

值得一提的是,由于所述第一及第二除色液体皆是水溶液且未包含有机溶剂,因此所述聚酯织物的特性黏度在除色作业中未被大幅地下降。在本发明的一实施例中,所述聚酯织物在所述除色作业中的特性黏度被下降的幅度优选不大于20%、且特优选不大于10%。

[0061]

进一步地说,在本发明的一实施例中,所述第一除色液体或所述第二除色液体的

用量是介于所述聚酯织物的用量的5倍至100倍之间、且优选是介于10倍至50倍之间。在本发明的一实施例中,所述第一除色液体或所述第二除色液体对所述聚酯织物的一清洗时间是介于0.2小时至6.0小时之间、且优选是介于0.5小时至4小时之间。在本发明的一实施例中,所述第一除色液体或所述第二除色液体对所述聚酯织物的一除色次数是介于1次至6次之间、且优选是介于2次至5次之间。值得一提的是,每一次的除色作业皆是以全新的且没有使用过的除色液体对染料进行除色,但本发明不受限于此。

[0062]

根据上述配置,本发明实施例所提供的聚酯织物的除色方法,能使得聚酯织物的特性黏度在除色的过程中不会被大幅下降。借此,经除色的聚酯织物能维持其质量,从而有利于被回收及再利用。

[0063]

再者,由于本发明实施例所提供的聚酯织物的除色方法,是在水溶液的体系下对染料进行除色,因此可以不需要对有机溶剂进行回收。再者,本发明实施例所提供的聚酯织物的除色方法具有安全性高及能源消耗低等优势。

[0064]

所述步骤s140包含:实施一过滤作业(filtering operation),其包含:利用一滤网对除色液体及聚酯织物进行过滤,以将所述除色液体与聚酯织物彼此分离。

[0065]

其中,在所述过滤作业中,所述滤网的孔径通常不大于3公分、优选不大于2公分、且特优选不大于1公分。借此,所述除色液体(第一或第二除色液体)与聚酯织物能有效地彼此分离。

[0066]

所述步骤s150包含:实施一干燥作业(drying operation),其包含:对所述聚酯织物进行干燥,以将残留于所述聚酯织物中的除色液体(第一或第二除色液体)进一步移除。

[0067]

其中,所述干燥作业可以例如是将聚酯织物置放于烤箱中烘干,或者也可以例如是将聚酯织物置放于干燥的环境中自然阴干。

[0068]

根据上述配置,所述聚酯织物经除色、而具有不小于70的l值、优选不小于75、且特优选不小于80。再者,经除色的所述聚酯织物具有介于-5至5之间的a值、及介于-10至10之间的b值。

[0069]

需说明的是,lab色彩空间(lab color space)是颜色-对立空间,带有维度l表示亮度(或称颜色的白度),a和b表示颜色对立维度,基于了非线性压缩的cie xyz色彩空间坐标。

[0070]

[实验数据及测试结果]

[0071]

为了证实本发明实施例的织物除色方式,可以得到无色且特性黏度下降的幅度不大于20%的技术效果。以下将以实施例1至3与比较例1至3做说明。

[0072]

实施例1:

[0073]

取pet织物10g(l=35%、特性黏度=0.610),置入1l耐压反应槽,并放入500ml的水、3g的硫代硫酸钠,在温度135℃下搅拌1hr,然后降温至60℃,把水溶液排出;再加入500ml的水、3g的过氧化氢,在温度135℃下搅拌1hr,然后降温至60℃,把水溶液排出;再以300ml的水清洗pet织物,再离心除水与烘干,得pet织物l=71%、特性黏度=0.604。

[0074]

实施例2:

[0075]

同上述实施例1,仅改变硫代硫酸钠为5g、过氧化氢为5g。得pet织物l=75%、特性黏度=0.597。

[0076]

实施例3:

[0077]

同上述实施例1,仅改变温度为145℃。得pet织物l=73%、特性黏度=0.593。

[0078]

比较例1:

[0079]

取pet织物10g(l=35%、特性黏度=0.610),置入1l耐压反应槽,并放入500ml的甲苯(toluene),在温度105℃与压力1bar下搅拌2hr,然后降温至30℃,把甲苯溶液排出;以500ml的丙酮清洗pet织物,再以50000ml的水清洗pet织物,再离心除水与烘干,得pet织物l=73%、特性黏度=0.544。

[0080]

比较例2:

[0081]

同比较例1,仅以对二甲苯取代甲苯,温度以125℃取代105℃。得pet织物l=75%、特性黏度=0.532。

[0082]

比较例3:

[0083]

同比较例3,仅以乙二醇取代甲苯,温度以145℃取代105℃。得pet织物l=74%、特性黏度=0.516。

[0084]

[实施例的有益效果]

[0085]

本发明的其中一有益效果在于,本发明实施例所提供的聚酯织物的除色方法,其能通过“提供一聚酯织物;其中,所述聚酯织物为经染色的聚酯织物,并且所述聚酯织物附着有染料而具有一第一l值”以及“提供一第一除色液体及一第二除色液体;其中,所述第一除色液体包含有一还原剂,并且所述第二除色液体包含有一氧化剂”以及“实施一除色作业,其包含:利用所述第一除色液体及所述第二除色液体的其中之一者、对所述染料的一部分进行除色;并且,利用所述第一除色液体及所述第二除色液体的其中之另一者、对所述染料的另一部分进行除色,以使得所述染料的颜色被去除,并且使得所述聚酯织物呈白色而具有大于所述第一l值的一第二l值”的技术方案,以使得聚酯织物经除色后仍能维持其质量,从而有利于被回收及再利用。另外,由于本发明实施例所提供的聚酯织物的除色方法,是在水溶液的体系下对染料进行除色,因此可以不需要对有机溶剂进行回收。再者,本发明实施例所提供的聚酯织物的除色方法具有安全性高及能源消耗低等优势。

[0086]

以上所述仅为本发明的优选可行实施例,并非用来局限本发明的保护范围,凡依本发明权利要求书所做的均等变化与修饰,皆应属本发明的权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1