一种牛仔织物的退浆方法与流程

1.本发明涉及牛仔织物的加工领域,具体而言,涉及一种牛仔织物的退浆方法。

背景技术:

2.牛仔织物是一种较粗厚的色织经面斜纹棉布,经纱颜色深,一般为靛蓝色,纬纱颜色浅,一般为浅灰或煮练后的本白纱又称靛蓝劳动布。牛仔布的透气性直接影响服装的舒适性,影响牛仔布透气性的主要因素有牛仔布的结构、纤维性质、纺线结构和环境条件。传统的牛仔织物一般需要经过退浆、酶洗和漂白等处理步骤,常用的退浆方法会污染环境,也有采用单一的烧碱、皂片、退浆酶等成分进行处理,但单一的成分处理时存在处理效果差,牛仔织物的断裂伸长率下降、舒适度差,甚至损伤牛仔织物。

3.综上,在牛仔织物的退浆处理领域,仍然存在亟待解决的上述问题。

技术实现要素:

4.基于此,为了解决牛仔织物退浆处理效果、断裂伸长率以及舒适度差的问题,本发明提供了一种牛仔织物的退浆方法,具体技术方案如下:

5.一种牛仔织物的退浆方法,包括以下步骤:

6.配制退浆剂,备用;

7.将待处理的牛仔织物浸扎至稀释的退浆剂中,并保持在55℃-65℃的条件下放置1h-2h;

8.浸扎完成后,将牛仔织物经过第一次水洗、第二次水洗、第三次水洗以及烘干处理后,得到退浆的牛仔织物;

9.其中,所述退浆剂包括α-淀粉酶、活化剂以及表面活性剂的成分。

10.进一步地,按照重量比,所述退浆剂包括α-淀粉酶20-50份、所述活化剂10-20份、表面活性剂5-10份、水20-65份。

11.进一步地,所述活化剂为碳酸钠、氢氧化钠、氯化镁、碳酸铜中的一种或多种。

12.进一步地,所述表面活性剂为长链脂肪醇聚氧乙烯醚。

13.进一步地,所述退浆剂的制备方法为:调节水ph值至5.0-6.5,加入α-淀粉酶,在50r/min-120r/min的转速下,继续加入活化剂以及表面活性剂,充分搅拌15min-25min,得到退浆剂。

14.进一步地,所述第一次水洗的水温为50℃-60℃。

15.进一步地,:所述第二次水洗的水温为85℃-90℃。

16.进一步地,所述第三次水洗的水温为常温。

17.进一步地,所述烘干处理为将牛仔织物放置于温度为80℃-95℃,所述烘干处理的时间为20min-30min。

18.进一步地,按照质量比,所述稀释的退浆剂为:将比例为1:10-20的退浆剂以及水混合均匀得到。

19.上述方案的退浆方法整体简单、温和、容易操作,对牛仔织物的损伤率低,还能起到高效退浆的效果,同时废水排放cod低,环境友好;另外,本发明的退浆处理方法还有助于提高牛仔织物的透气性,可以降低对牛仔布的断裂强度、纤维微观形貌的影响,提高舒适度。

附图说明

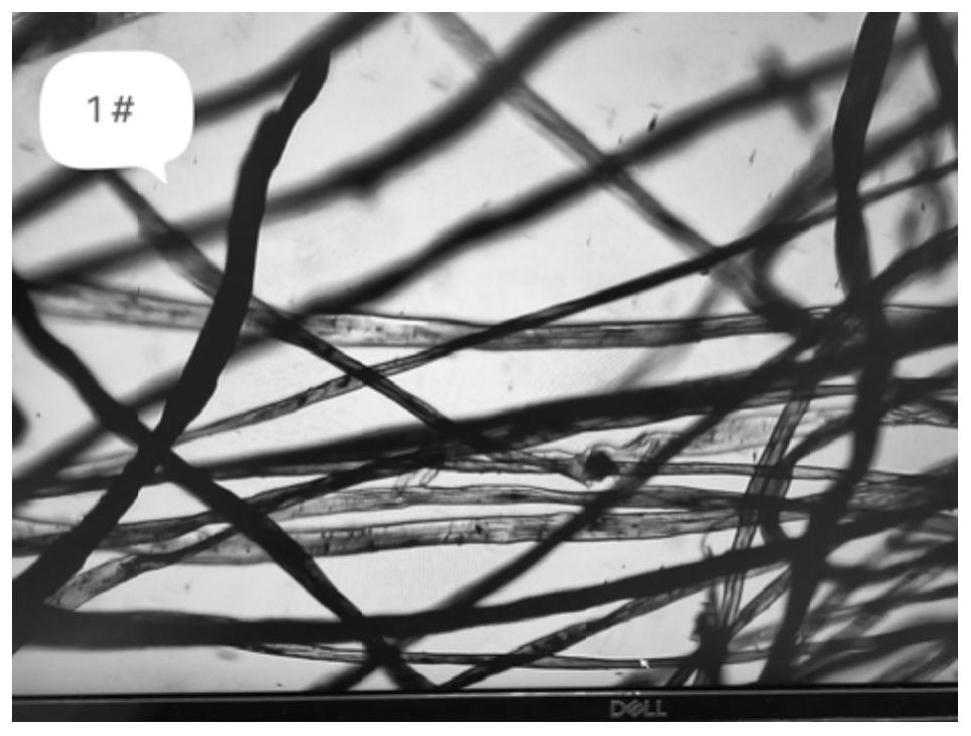

20.图1是本发明实施例1退浆的牛仔织物的电镜示意图;

21.图2是本发明实施例2退浆的牛仔织物的电镜示意图;

22.图3是本发明实施例3退浆的牛仔织物的电镜示意图;

23.图4是对比例1的退浆的牛仔织物的电镜示意图;

24.图5是对比例2退浆的牛仔织物的电镜示意图;

25.图6是对比例3退浆的牛仔织物的电镜示意图;

26.图7是对比例4退浆的牛仔织物的电镜示意图;

27.图8是对比例5退浆的牛仔织物的电镜示意图。

具体实施方式

28.为了使得本发明的目的、技术方案及优点更加清楚明白,以下结合其实施例,对本发明进行进一步详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明一实施例中的一种牛仔织物的退浆方法,包括以下步骤:

31.配制退浆剂,备用;

32.将待处理的牛仔织物浸扎至稀释的退浆剂中,并保持在55℃-65℃的条件下放置1h-2h;

33.浸扎完成后,将牛仔织物经过第一次水洗、第二次水洗、第三次水洗以及烘干处理后,得到退浆的牛仔织物;

34.其中,所述退浆剂包括α-淀粉酶、活化剂以及表面活性剂的成分。

35.方案中的退浆剂采用α-淀粉酶并在限制的55℃-65℃的条件下放置1h-2h的条件下,能保证α-淀粉酶具有较高的处理活性,不仅保证退浆效果,还能在温和的条件下获得质量较高的退浆牛仔织物。

36.在其中一个实施例中,按照重量比,所述退浆剂包括α-淀粉酶20-50份、所述活化剂10-20份、表面活性剂5-10份、水20-65份。

37.在其中一个实施例中,所述活化剂为碳酸钠、氢氧化钠、氯化镁、碳酸铜中的一种或多种。

38.在其中一个实施例中,所述表面活性剂为长链脂肪醇聚氧乙烯醚。

39.在其中一个实施例中,所述退浆剂的制备方法为:调节水的ph值至5.0-6.5,加入

α-淀粉酶,在50r/min-120r/min的转速下,继续加入活化剂以及表面活性剂,充分搅拌15min-25min,得到退浆剂。

40.在其中一个实施例中,所述第一次水洗的水温为50℃-60℃。

41.在其中一个实施例中,所述第二次水洗的水温为85℃-90℃。

42.在其中一个实施例中,所述第三次水洗的水温为常温。

43.在其中一个实施例中,所述烘干处理为将牛仔织物放置于温度为80℃-95℃,所述烘干处理的时间为20min-30min。

44.在其中一个实施例中,按照质量比,所述稀释的退浆剂为:将比例为1:10-20的退浆剂以及水混合均匀得到。

45.上述方案的退浆方法整体简单、温和、容易操作,对牛仔织物的损伤率低,还能起到高效退浆的效果,同时废水排放cod低,环境友好;另外,本发明的退浆处理方法还有助于提高牛仔织物的透气性,可以降低对牛仔布的断裂强度、纤维微观形貌的影响,提高舒适度。

46.下面将结合具体实施例对本发明的实施方案进行详细描述。

47.实施例1:

48.一种牛仔织物的退浆方法,包括以下步骤:

49.按照重量比,将45份水的ph值至5.0-6.5,加入26份α-淀粉酶,在120r/min的转速下,继续加入10份氢氧化钠、5份长链脂肪醇聚氧乙烯醚,充分搅拌25min,得到退浆剂,备用;

50.按照质量比,将比例为1:10的退浆剂以及水混合均匀,得到稀释的退浆剂;

51.将待处理的牛仔织物浸扎至稀释的退浆剂中,并保持在55℃的条件下放置2h;

52.浸扎完成后,将牛仔织物在水温为50℃的条件下进行第一次水洗、在水温为85℃的条件下进行第二次水洗、在常温的条件下第三次水洗,然后将牛仔织物放置于温度为80℃的条件下20min,得到退浆的牛仔织物。

53.实施例2:

54.一种牛仔织物的退浆方法,包括以下步骤:

55.按照重量比,将55份水的ph值至5.0-6.5,加入30份α-淀粉酶,在120r/min的转速下,继续加入15份氢氧化钠、10份长链脂肪醇聚氧乙烯醚,充分搅拌25min,得到退浆剂,备用;

56.按照质量比,将比例为1:15的退浆剂以及水混合均匀,得到稀释的退浆剂;

57.将待处理的牛仔织物浸扎至稀释的退浆剂中,并保持在60℃的条件下放置2h;

58.浸扎完成后,将牛仔织物在水温为60℃的条件下进行第一次水洗、在水温为90℃的条件下进行第二次水洗、在常温的条件下第三次水洗,然后将牛仔织物放置于温度为95℃的条件下20min,得到退浆的牛仔织物。

59.实施例3:

60.一种牛仔织物的退浆方法,包括以下步骤:

61.按照重量比,将65份水的ph值至5.0-6.5,加入50份α-淀粉酶,在120r/min的转速下,继续加入20份碳酸钠、10份长链脂肪醇聚氧乙烯醚,充分搅拌25min,得到退浆剂,备用;

62.按照质量比,将比例为1:20的退浆剂以及水混合均匀,得到稀释的退浆剂;

63.将待处理的牛仔织物浸扎至稀释的退浆剂中,并保持在65℃的条件下放置2h;

64.浸扎完成后,将牛仔织物在水温为60℃的条件下进行第一次水洗、在水温为90℃的条件下进行第二次水洗、在常温的条件下第三次水洗,然后将牛仔织物放置于温度为95℃的条件下30min,得到退浆的牛仔织物。

65.对比例1:

66.将10g质量百分比浓度为96%的烧碱添加至100ml水中作为退浆成分,将牛仔织物进行浸扎处理,浸扎处理的温度为65℃,放入振荡试色机中振荡20min后,清洗10min,得到退浆的牛仔织物。

67.对比例2:

68.将10g皂片添加至100ml水中作为退浆成分,将牛仔织物进行浸扎处理,浸扎处理的温度为70℃,放入振荡试色机中振荡20min后,清洗10min,得到退浆的牛仔织物。

69.对比例3:

70.将10g连二亚硫酸钾和10g无水碳酸钠混合后,添加至100ml水中,得到混合物作为退浆成分,将牛仔织物进行浸扎处理,浸扎处理的温度为70℃,放入振荡试色机中振荡20min后,清洗10min,得到退浆的牛仔织物。

71.对比例4:

72.将牛仔织物浸扎至温度为95℃的水中,放入振荡试色机中振荡20min后,清洗10min,得到退浆的牛仔织物。

73.对比例5:

74.与实施例1的区别仅在退浆剂的成分含量不同,其它与实施例1相同。

75.对实施例1-3以及对比例1-5的退浆的牛仔织物进行相关性能检测,其中,

76.结果如下表1所示。

77.表1:

[0078][0079]

由表1中的实验结果表明本技术中采用一定比例的α-淀粉酶、活化剂以及表面活性剂的成分混合后,应用与牛仔织物的退浆处理中,能达到优异的退浆率,退浆后牛仔织物依然具有柔软的手感,舒适度优异;且本技术的退浆方法总体温和,结合图1-3分析可知,本技术的退浆方法对牛仔织物未产生明显的损伤,牛仔织物的缝隙间未发现残留,且牛仔织物的颜色无明显变化,但是对比例5中改变了退浆剂的成分含量,使得退浆率低于实施例1-3中的退浆率,说明了本技术中退浆剂的成分含量也会对退浆率产生影响。另外,对比例1-4中采用单一的退浆成分进行退浆处理,不能获得手感舒适以及退浆效果优异的牛仔织物。图1为实施例1退浆的牛仔织物的电镜示意图,图2为实施例2退浆的牛仔织物的电镜示意图,图3为实施例3退浆的牛仔织物的电镜示意图,图4为对比例1的退浆的牛仔织物的电镜示意图,图5为对比例2退浆的牛仔织物的电镜示意图,图6为对比例3退浆的牛仔织物的电镜示意图,图7为对比例4退浆的牛仔织物的电镜示意图,图8为对比例5退浆的牛仔织物的电镜示意图,从图1-图8均可以看出各对应牛仔织物的损伤程度以及褪色程度,具体如表1的表述。

[0080]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0081]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1