一种柔软蓬松又兼具骨感的面料及其生产方法与流程

1.本发明涉及针织面料技术领域,具体涉及一种柔软蓬松又兼具骨感的面料及其生产方法。

背景技术:

2.目前,为了提升针织面料的柔软性通常会在面料的后整理工序中添加大量的硅油和软油,通常硅油和软油的使用量要达到100g/l左右,通过该处理方法生产得到的针织面料手感柔软顺滑,但同时又显得油腻、缺少骨感、不够挺括且保型性差。而对于目前具有挺括性的针织面料,一般是通过在面料织造时增加织物的密度,或在面料的后整理工序中添加硬挺剂来达到提升面料的挺括性,但这类生产方法得到的面料虽然笔挺有型、保型性好,但又缺少柔软性,手感不足。在现有的市售针织面料中,能将以上两种风格赋予同一针织面料上的技术极为少见,故而开发一种具有柔软蓬松性又兼具骨感的面料能够更加丰富面料的选择,具有很强的市场前景和实用价值。

技术实现要素:

3.本发明的目的是为了解决上述现有技术的不足而提供一种柔软蓬松又兼具骨感的面料及其生产方法,所述生产方法简单高效、成本低、易于控制且利于工艺化生产,经所述方法赋予了面料柔软蓬松又兼具骨感的特性,风格独特,所制得的面料不易掉毛和起毛,手感顺滑且具有挺括性,经水洗后不易变形,保型性好,质量稳定。

4.本发明的目的通过下述技术方案予以实现:一种柔软蓬松又兼具骨感的面料的生产方法,包括如下步骤:

5.s1:纱线选型,采用翻纱机对纱线进行蚀毛加工;

6.s2:采用针织大圆机将步骤s1处理后的纱线进行织造;

7.s3:将步骤s2织造好的面料进行煮练加工;

8.s4:将步骤s3处理后的面料烘干后,采用碱缩液进行碱缩加工;

9.s5:将步骤s4处理后的面料置于染液中进行染色;

10.s6:经步骤s5染色后的面料进行后整理加工;

11.s7:将步骤s6所得的面料进行成品检测和打包入库。

12.本发明从纱线的选择、蚀毛加工和织造进行了针织面料的前期准备,再通过对所得针织面料进行染整工艺的整体优化,包括煮练加工、碱缩加工、染色、清洗、烘干和后整理步骤,即保持了原有纱线柔软蓬松的手感特性,又提升了针织面料的骨感、挺括性,从而制备得到本发明所述的柔软蓬松又兼具骨干的面料。相比于传统通过添加硬挺剂提升面料的挺括性和保型性、以及通过添加硅油和软油改善面料的柔软性的生产方法,本发明的生产方法简单高效、成本低且节能低耗,适合大规模的生产应用。

13.优选的,在步骤s1中,所述蚀毛加工是将纱线置于蚀毛水中静置3-6h,再进行微波烘干。

14.优选的,所述蚀毛水含有8-14g/l的纤维素酶溶液和0.3-1.5g/l的渗透剂。

15.优选的,所述微波频率为20-40mhz,所述微波烘干的温度为70-120℃,时间为80-150min。

16.在本发明中,所述纱线的选型是采用手感柔软蓬松的超柔纱或低捻纱,但由于此类纱线的毛羽较长,因而采用利用翻纱机进行蚀毛加工处理,并将蚀毛水放置于料槽中,纱线浸渍蚀毛水后进行连续多次轧压,使蚀毛水均匀浸渍到纱线上,再通过一段时间堆置使蚀毛水充分与纱线毛羽作用,进而达到纱线表面的短小毛羽掉落,提升纱线表面的光洁程度。本发明所述蚀毛水是采用纤维素酶溶液与渗透剂混合而成,纤维素酶能够使纤维素纤维的糖苷键断裂,大分子断裂成小分子,强力下降,而且因为纱线表面毛羽与纤维素酶溶液接触更为充分,且表面毛羽短小、强力较差,通过控制处理时间能够使纱线表面短小毛羽掉落。所述蚀毛加工工序通过微波处理使得蚀毛水与纱线毛羽作用更为充分,使纱线表面的短小毛羽的强力降低,面料在后续使用过程中受到摩擦,表面毛羽掉落不会缠结成球,也不易掉毛,进而提高了面料的抗起毛球质量。

17.优选的,在步骤s3中,将步骤s2织造好的面料置于煮布液中进行煮练,所述煮练温度为90-120℃,煮练时间为20-50min。其中,所述煮布液包括如下原料组成:过氧化氢3.6-4.4g/l、氢氧化钠0.5-2g/l和渗透剂0.8-1.2g/l。更优选的,所述渗透剂为tsf。

18.优选的,在步骤s4中,所述碱缩加工是将步骤s3处理后的面料置于碱缩液中常温堆置3-10min后,用50-90℃的热水浸泡5-20min,再将面料用7-12g/l的醋酸溶液清洗。具体地,所述碱缩液中氢氧化钠的浓度为120-220g/l。

19.在本发明中,经针织大圆机织造好的面料用平幅煮漂机进行煮练加工,去除纤维中的杂质,其中通过渗透剂的加入能够提升面料的吸水性和渗透性,通过煮练加工使得面料的润湿性好和外观,并且有利于染色过程中染料的吸附和扩散,易于上色。在上述碱缩加工过程中,通过碱缩液常温堆置,其中氢氧化钠穿过棉纤维的无定形区进入到结晶区,使棉纤维天然扭曲消失,横截面由原先的腰圆形变为圆形,纱线剧烈溶胀,面料的孔隙被挤压从而变得紧密,进而提升了面料的组织密度和挺括性。然后用热水浸泡洗掉面料上的碱缩液,最后在常温下用醋酸中和面料表面残留的碱缩液。通过上述煮练和碱缩工艺,使得面料风格有所变化,挺括性提升,易于上色。

20.优选的,在步骤s5中,所述染色的浴比为1:4-20,所述染色温度为55-65℃,所述染色时间为30-75min。其中,所述染液中包括如下原料组成:活性染料0.1-10%owf、氯化钠10-100g/l和碳酸钠5-25g/l。

21.优选的,在步骤s6中,经步骤s5染色后的面料进行后整理加工,所述后整理加工是将染色后面料通过定型机添加30-50g/l的硅油和10-30g/l的软油进行表面处理,再于150-180℃烘干。更优选的,所述定型机采用一浸一轧,paadder压力设置为0.3-0.6mpa。在本发明的后整理加工过程中,通过硅油和软油的加入,在织物表面形成连续的薄膜,提升面料的手感风格。

22.本发明通过上述生产方法制得一种柔软蓬松又兼具骨感的面料,所述面料的手感顺滑、软糯蓬松,同时又具有较好的挺括性和保型性,在使用过程中,不易起球和掉毛,经水洗后,手感保持良好,且面料的挺括性维持较好,经久耐新,不易变形。

23.本发明的有益效果在于:本发明通过纱线的蚀毛加工显著提升了柔软蓬松的手感

以及纱线的毛羽质量,蚀毛加工后的纱线织造成面料,再通过对面料进行煮练和碱缩加工提升面料的挺括性,并且经本发明的煮练和碱缩加工后使得面料更易上色,染色后饱和度高。本发明所述制备工艺简单、节能高效且成本低,由上述生产方法制得的面料手感顺滑、柔软蓬松又兼具骨感,所述面料不易起球、掉纤质量高、保型性和挺括性好,并且穿着舒适度高,具有良好的市场应用前景。

具体实施方式

24.为了便于本领域技术人员的理解,下面结合实施例对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

25.实施例1

26.一种柔软蓬松又兼具骨感的面料的生产方法,包括如下步骤:

27.s1:纱线选型,采用翻纱机对纱线进行蚀毛加工;

28.s2:采用针织大圆机将步骤s1处理后的纱线进行织造;

29.s3:将步骤s2织造好的面料进行煮练加工;

30.s4:将步骤s3处理后的面料烘干后,采用碱缩液进行碱缩加工;

31.s5:将步骤s4处理后的面料置于染液中进行染色;

32.s6:经步骤s5染色后的面料进行后整理加工;

33.s7:将步骤s6所得的面料进行成品检测和打包入库。

34.在本实施例的步骤s1中,采用40s/1全棉超柔纱,所述蚀毛加工是将纱线置于蚀毛水中静置3h,再进行微波烘干后,采用针织大圆机将步骤s1处理后的纱线织造成双面组织结构的针织面料。

35.其中,所述蚀毛水含有8g/l的纤维素酶溶液和0.3g/l的渗透剂。

36.其中,所述微波频率为20mhz,所述微波的温度为70℃,时间为150min。

37.在本实施例的步骤s3中,将步骤s2织造好的面料置于煮布液中进行煮练,所述煮练温度为90℃,煮练时间为50min。其中,所述煮布液包括如下原料组成:过氧化氢3.6g/l、氢氧化钠0.5g/l和渗透剂1.0g/l。

38.在本实施例的步骤s4中,所述碱缩加工是将步骤s3处理后的面料置于碱缩液中常温堆置3min后,用50℃的热水浸泡20min,再将面料用7g/l的醋酸溶液清洗。具体地,所述碱缩液中氢氧化钠的浓度为120g/l。

39.在本实施例的步骤s5中,所述染色的浴比为1:4,所述染色温度为55℃,所述染色时间为75min。所述染液中包括如下原料组成:活性染料0.1%owf、氯化钠10g/l和碳酸钠5g/l。

40.在本实施例的步骤s6中,所述后整理加工是通过在定型机添加30g/l的硅油和10g/l的软油进行表面处理,再于150℃烘干。所述定型机采用一浸一轧,paadder的压力设置为0.3mpa。

41.实施例2

42.一种柔软蓬松又兼具骨感的面料的生产方法,包括如下步骤:

43.s1:纱线选型,采用翻纱机对纱线进行蚀毛加工;

44.s2:采用针织大圆机将步骤s1处理后的纱线进行织造;

45.s3:将步骤s2织造好的面料进行煮练加工;

46.s4:将步骤s3处理后的面料烘干后,采用碱缩液进行碱缩加工;

47.s5:将步骤s4处理后的面料置于染液中进行染色;

48.s6:经步骤s5染色后的面料进行后整理加工;

49.s7:将步骤s6所得的面料进行成品检测和打包入库。

50.在本实施例的步骤s1中,采用40s/1全棉超柔纱,所述蚀毛加工是将纱线置于蚀毛水中静置3-6h,再进行微波烘干后,采用针织大圆机将步骤s1处理后的纱线织造成双面组织结构的针织面料。

51.其中,所述蚀毛水含有12g/l的纤维素酶溶液和1.2g/l的渗透剂。具体地,所述渗透剂为tsf,所述翻纱机的机速为600m/min,所述翻纱机的张力为12g。

52.其中,所述微波频率为32mhz,所述微波的温度为90℃,时间为130min。

53.在本实施例的步骤s3中,将步骤s2织造好的面料置于煮布液中进行煮练,所述煮练温度为100℃,煮练时间为40min。其中,所述煮布液包括如下原料组成:过氧化氢3.8g/l、氢氧化钠1.5g/l和渗透剂1.0g/l。

54.在本实施例的步骤s4中,所述碱缩加工是将步骤s3处理后的面料置于碱缩液中常温堆置8min后,用60℃的热水浸泡15min,再将面料用9g/l的醋酸溶液清洗。具体地,所述碱缩液中氢氧化钠的浓度为150g/l。

55.在本实施例的步骤s5中,所述染色的浴比为1:12,所述染色温度为60℃,所述染色时间为60min。所述染液中包括如下原料组成:活性染料6%owf、氯化钠50g/l和碳酸钠15g/l。

56.其中,所述染色的浴比为1:12,所述染色温度为60℃,所述染色时间为60min。

57.在本实施例的步骤s6中,所述后整理加工是通过在定型机添加35g/l的硅油和25g/l的软油进行表面处理,再于160℃烘干。所述定型机采用一浸一轧,paadder的压力设置为0.4mpa

58.实施例3

59.一种柔软蓬松又兼具骨感的面料的生产方法,包括如下步骤:

60.s1:纱线选型,采用翻纱机对纱线进行蚀毛加工;

61.s2:采用针织大圆机将步骤s1处理后的纱线进行织造;

62.s3:将步骤s2织造好的面料进行煮练加工;

63.s4:将步骤s3处理后的面料烘干后,采用碱缩液进行碱缩加工;

64.s5:将步骤s4处理后的面料置于染液中进行染色;

65.s6:经步骤s5染色后的面料进行后整理加工;

66.s7:将步骤s6所得的面料进行成品检测和打包入库。

67.在本实施例的步骤s1中,采用40s/1全棉超柔纱,所述蚀毛加工是将纱线置于蚀毛水中静置4h,再进行微波烘干后,采用针织大圆机将步骤s1处理后的纱线织造成双面组织结构的针织面料。

68.其中,所述蚀毛水含有10g/l的纤维素酶溶液和1.0g/l的渗透剂,具体地,所述渗透剂为tsf,所述翻纱机的机速为600m/min,所述翻纱机的张力为12g。

69.其中,所述微波频率为27mhz,所述微波的温度为100℃,时间为120min。

70.在本实施例的步骤s3中,将步骤s2织造好的面料置于煮布液中进行煮练,所述煮练温度为105℃,煮练时间为35min。其中,所述煮布液包括如下原料组成:过氧化氢4.0g/l、氢氧化钠1.25g/l和渗透剂1.0g/l。

71.在本实施例的步骤s4中,所述碱缩加工是将步骤s3处理后的面料置于碱缩液中常温堆置5min后,用70℃的热水浸泡10min,再将面料用10g/l的醋酸溶液清洗。具体地,所述碱缩液中氢氧化钠的浓度为150g/l。

72.在本实施例的步骤s5中,所述染色的浴比为1:16,所述染色温度为60℃,所述染色时间为60min。其中,所述染液中包括如下原料组成:活性染料8%owf、氯化钠70g/l和碳酸钠20g/l。

73.在本实施例的步骤s6中,所述后整理加工是通过在定型机添加40g/l的硅油和20g/l的软油进行表面处理,再于170℃烘干。所述定型机采用一浸一轧,paadder的压力设置为0.5mpa。

74.实施例4

75.一种柔软蓬松又兼具骨感的面料的生产方法,包括如下步骤:

76.s1:纱线选型,采用翻纱机对纱线进行蚀毛加工;

77.s2:采用针织大圆机将步骤s1处理后的纱线进行织造;

78.s3:将步骤s2织造好的面料进行煮练加工;

79.s4:将步骤s3处理后的面料烘干后,采用碱缩液进行碱缩加工;

80.s5:将步骤s4处理后的面料置于染液中进行染色;

81.s6:经步骤s5染色后的面料进行后整理加工;

82.s7:将步骤s6所得的面料进行成品检测和打包入库。

83.在本实施例的步骤s1中,采用40s/1全棉超柔纱,所述蚀毛加工是将纱线置于蚀毛水中静置3-6h,再进行微波烘干后,采用针织大圆机将步骤s1处理后的纱线织造成双面组织结构的针织面料。

84.其中,所述蚀毛水含有14g/l的纤维素酶溶液和1.5g/l的渗透剂。

85.其中,所述微波频率为40mhz,所述微波的温度为70℃,时间为80min。

86.在本实施例的步骤s3中,将步骤s2织造好的面料置于煮布液中进行煮练,所述煮练温度为120℃,煮练时间为20min。其中,所述煮布液包括如下原料组成:过氧化氢4.4g/l、氢氧化钠1.8g/l和渗透剂1.2g/l。

87.在本实施例的步骤s4中,所述碱缩加工是将步骤s3处理后的面料置于碱缩液中常温堆置10min后,用90℃的热水浸泡5min,再将面料用12g/l的醋酸溶液清洗。

88.在本实施例的步骤s5中,所述染色的浴比为1:20,所述染色温度为65℃,所述染色时间为30min。其中,所述染液中包括如下原料组成:活性染料10%owf、氯化钠100g/l和碳酸钠25g/l。

89.在本实施例的步骤s6中,所述后整理加工是通过在定型机添加50g/l的硅油和30g/l的软油进行表面处理,再于180℃烘干。所述定型机采用一浸一轧,paadder的压力设置为0.6mpa。

90.对比例1

91.本对比例1与实施例3的区别在于:本对比例采用40s/1普通环锭纺纱线替代实施

例3中的40s/1全棉超柔纱。

92.对比例2

93.本对比例2与实施例3的区别在于:本对比例选用40s/1全棉超柔纱,但在s1步骤未对纱线进行蚀毛加工处理。

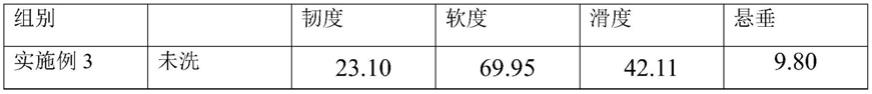

94.将上述实施例3和对比例1所制得的针织面料采用织物手感评估系统(法宝仪,型号:phabrometer)进行面料的特性测试,并且将面料进行洗10洗和详细数据如下表所示:

[0095][0096][0097]

由上表数据可以看出,实施例3所制得的面料和对比例1的面料在未洗的情况下,它们的韧度、软度、滑度和悬垂性都较为相近。经10次水洗后,实施例3所制得的面料的韧度、软度、滑度和悬垂性的变化较小,但对比例1所制得的面料在10次水洗后,其韧度、软度和滑度的数值都明显变大,说明该面料的韧度、软度和滑度均出现较大幅度降低,手感严重下降。由此说明,本发明实施例3制得的面料具有良好的韧度、软度和滑度,并且保型性和挺括性好,经水洗后不易变形,手感保持较好。

[0098]

将上述实施例3和对比例2所制得的针织面料进行掉纤质量测试,以企业标准“安踏j3054-2015,b法”为测试标准,结果如下:本发明实施例3的纱线经步骤s1的蚀毛加工处理后织成后的面料表面光洁,其掉线质量为4级,而对比例2的纱线未经蚀毛加工处理后织成的面料表面有长短不一且浓密的毛羽,其掉纤质量为2级。由此可知,经本发明制备方法中的纱线蚀毛加工处理后织成面料后,可有效提升面料的抗起毛球质量,掉纤质量也有着显著提升,并且在后续染整、后整理加工后不再需要做蚀毛处理。

[0099]

上述的具体实施例是对本发明技术方案和有益效果的进一步说明,并非对实施方式的限定。对本领域技术人员来说,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1