冷轧双轧车的制作方法

1.本发明涉及纺织行业定型机技术领域,具体涉及一种冷轧双轧车。

背景技术:

2.近年来,国家出台了多项政策法规以改善严重的环境污染现象,特别是国家工信部发布了工业行业淘汰落后产能企业名单,其中印染行业涉及印染厂众多,印染行业环保要求更加严格。此外,原材料价格和用工成本上涨,国内印染企业普遍感到成本的压力,希望通过技术改造、设备更新等途径降低生产成本。一种冷轧堆前处理和冷轧堆染色技术就应时而生。现市场上都是用两台轧车来做冷轧堆染色,因这台轧车距离远,张力大、不易观察,不易操作,张力控制不稳定等原因导致面料染色左、中、右有色差,“鱼骨印”、“硅斑”等众多问题。

技术实现要素:

3.本发明提供了一种冷轧双轧车,用来解决上述背景技术中出现的技术问题。

4.冷轧双轧车,包括第一浆槽、第二浆槽、第一挤压轧辊、第二挤压轧辊、气囊式气缸、水泵、固定墙板,其特征在于所述第一浆槽、第二浆槽设置在固定墙板内部的上下位置,第一挤压轧辊、第二挤压轧辊设置在固定墙板内部的上下位置,气囊式气缸设置在第一挤压轧辊、第二挤压轧辊的内侧端,水泵设置在设置在固定墙体的内部底端,所述第一浆槽位于第一挤压轧辊与第二挤压轧辊之间位置,并且位于第一挤压轧辊的上端面,第一浆槽上端设有第一接收轨道,第一接收轨道位于第一挤压轧辊的下方,第二浆槽位于固定墙板的低端,第二浆槽的上端设有第二接收轨道,第二接收轨道位于第二挤压轧辊的下方,所述第一挤压轧辊、第二挤压轧辊的前端为主动压辊,主动压辊横向对应位置设有被动压辊,气囊式气缸位于被动压辊的后方,并且气囊式气缸推动被动压辊,第二浆槽底部向外连接有输送管,输送管通过水泵向上延伸,并且延伸至第一浆槽的第一接收轨道的内部。

5.优选的,冷轧双轧车,其特征在于所述冷轧双轧车前端设有输入端。

6.优选的,冷轧双轧车,其特征在于所述冷轧双轧车的输入端设有至少两个调节转盘,调节转盘与输入端垂直设置,调节转盘的端部设有调节辊。

7.优选的,冷轧双轧车,其特征在于所述第一挤压轧辊与第二挤压轧辊的下方设有辅助顶辊。

8.优选的,冷轧双轧车,其特征在于所述固定墙板顶部设有横向顶,横向顶内部设有至少两组横向调节辊。

9.优选的,冷轧双轧车,其特征在于所述第二浆槽底部设有浸泡转辊。

10.有益效果:全采用均匀轧辊,使左、中、右轧余率均匀,生产加工出来的布面上左、中、右无色差,左、中、右的手感也一致。染色技术非常经济,水的耗用量极低,达到节能减排的效果。因不经烘干和汽蒸,从而节约能源,具有浴比小、上色率高(固色率比常规轧蒸法提高14-25%),不存在染料泳移弊病等特点。低张力,特别适合对张力敏感及染不透等多品

种、小批量的生产。短织物路径,节省场地空间;浆槽低液体容量,对环境污染小,响应国家节能减排的号召。流程十分简单,提高生产效率,提升产品品质,降低产品加工成本。结构简单,生产加工更简单,节省设备生产成本,提高产品竞争力;运行稳定,安全可靠。

附图说明

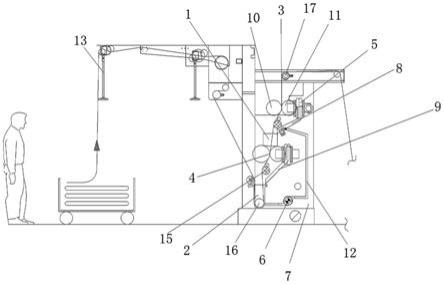

11.图1为本发明结构示意图;

12.图中:第一浆槽1、第二浆槽2、第一挤压轧辊3、第二挤压轧辊4、气囊式气缸5、水泵6、固定墙板7、第一接收轨道8、第二接收轨道9、主动压辊10、被动压辊11、输送管12、调节转盘13、辅助顶辊14、浸泡转辊15、横向调节辊16。

具体实施方式

13.下面结合附图对本发明实施过程进行详细描述,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,可以是螺栓连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

15.如图1所示的冷轧双轧车,包括第一浆槽1、第二浆槽2、第一挤压轧辊3、第二挤压轧辊4、气囊式气缸5、水泵6、固定墙板7,其特征在于所述第一浆槽1、第二浆槽2设置在固定墙板7内部的上下位置,第一挤压轧辊3、第二挤压轧辊4设置在固定墙板7内部的上下位置,气囊式气缸5设置在第一挤压轧辊3、第二挤压轧辊4的内侧端,水泵6设置在设置在固定墙体的内部底端,所述第一浆槽1位于第一挤压轧辊3与第二挤压轧辊4之间位置,并且位于第一挤压轧辊3的上端面,第一浆槽1上端设有第一接收轨道8,第一接收轨道8位于第一挤压轧辊3的下方,第二浆槽2位于固定墙板7的低端,第二浆槽2的上端设有第二接收轨道9,第二接收轨道9位于第二挤压轧辊4的下方,所述第一挤压轧辊3、第二挤压轧辊4的前端为主动压辊10,主动压辊10横向对应位置设有被动压辊11,气囊式气缸5位于被动压辊11的后方,并且气囊式气缸5推动被动压辊11,第二浆槽2底部向外连接有输送管12,输送管12通过水泵6向上延伸,并且延伸至第一浆槽1的第一接收轨道8的内部。

16.进一步的,冷轧双轧车前端设有输入端。

17.进一步的,冷轧双轧车的输入端设有至少两个调节转盘13,调节转盘13与输入端垂直设置,调节转盘13的端部设有调节辊。

18.进一步的,第一挤压轧辊3与第二挤压轧辊4的下方设有辅助顶辊14。

19.进一步的,固定墙板7顶部设有横向顶,横向顶内部设有至少两组横向调节辊16。

20.进一步的,第二浆槽2底部设有浸泡转辊15。

21.本发明包含包括第一浆槽1、第二浆槽2、第一挤压轧辊3、第二挤压轧辊4,其中第一挤压轧辊3、第二挤压轧辊4前后为主动压辊10和被动压辊11,气囊式气缸5、水泵6、固定墙板71对等,其特征在于采用如下处理步骤:将第一浆槽1件注满助剂或染料后,按下双轧

车的启动按钮,气囊式气缸5开始工作,气囊式气缸5分别动被动轧辊主动轧辊件,当轧辊完全贴合好后,启动轧辊驱动电机驱动轧辊,再启动件水泵6通过输送管12往件第一浆槽1注入助剂或染料,让面料通过件第二浆槽2的浸泡转辊15浸泡后通过第二挤压轧辊4挤压后,面料再通过件第一浆槽1浸泡一次让面料再充分吸收一次助剂或染料,再通过第一挤压轧辊3挤压,压掉多余的水分

22.本发明的冷轧双轧车技术采用2条均匀轧辊和2条主动辊上下水平排列;织物浸泡次数可选,当只需一次浸泡时,不启动件水泵6即可;反之,需2次浸泡时,启动件水泵6即可;采用气囊式气缸5驱动均匀轧辊,充分利用现有空间,使得结构紧凑合理;上下两个浆槽和通过水泵6与输送管12互通,大大节省浆液;第一挤压轧辊3、第二挤压轧辊4共用一个固定墙板7,节省空间;第一浆槽1安装在第二挤压轧的轧辊上段,利用轧辊作为浆槽的底部,只有当第二挤压轧辊4挤压贴合后第一浆槽1才能注入助剂、染料等,借用第二挤压轧辊4来密封第一浆槽1。

23.以上所述的本发明实施方式,并不构成对本发明保护范围的限定,任何在本发明的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1