一种低液比连续染色装置及其染色方法与流程

1.本发明属于纺织品染色技术领域,具体而言涉一种低液比连续染色装置及其染色方法。

背景技术:

2.纺织品连续平幅染色目前市场上都是使用轧车、液槽,从而导致带染液过大,液槽的染化料浓度不断被布料带走,导致染液被稀释而且不均匀;且染槽在做梭织面料时,容量最低也要170立升,针织面料50立升;当更换染色时,浪费巨大,而且难以切换,也浪费了在洗缸换料的时间,无法流水作用。需要改进和突破上述瓶颈。

3.现有中国专利申请号为:201910113705.7公开了一种染色装置,更具体的说是一种多功能纺织线染色装置,实现了染色装置将温水浸泡过的线进行染色,跳动染色装置可将染色后的线染成两色混合的线,烘干装置将染色后的线高温烘干,缠线装置安放缠线桶并转动缠线,反复移动装置防止线在缠线桶上缠乱等功能,线团加热装置安装在整体安装底盘上,初步染色装置安装在整体安装底盘上,跳动染色装置安装在整体安装底盘上,祛除液体装置安装在线团加热装置上,祛除液体装置安装在初步染色装置上,祛除液体装置安装在跳动染色装置上,涂料搅拌装置安装在初步染色装置上,涂料搅拌装置安装在跳动染色装置上,缠线装置安装在整体安装底盘上,反复移动装置安装在整体安装底盘上,但是没有提出一种低染色比连续染色装置及其染色方法。

4.又如中国专利申请号为:201710746228.9公开了一种染色均匀的纺织用染色装置,涉及印染领域。该染色均匀的纺织用染色装置,包括染色装置本体,所述染色装置本体,所述染色装置本体的底部固定连接有支撑腿,所述染色装置本体的正面通过合页活动连接有箱门,所述染色装置本体的一侧固定安装有染料箱。该染色均匀的纺织用染色装置,该设备结构简单操作方便,通过第二固定箱内部设置的第一电机,在第一电机的转动下通过第一皮带轮、第二皮带轮、皮带第一轴承座的配和,使得转轴具备了转动的效果,在转轴转动的情况下通过毛刷达到了对纺织品进行全面均匀染料的效果,解决了现在的纺织用染色设备,在对纺织出来的面料进行染色时经常产线染色不均匀,且浪费染料的问题,但是同样没有提出一种低染色比连续染色装置及其染色方法。

技术实现要素:

5.为解决上述问题,本发明提出一种低液比连续染色装置及其染色方法;

6.所述低液比连续染色装置包括:橡胶主动辊、橡胶被动辊、进布导辊、扩幅辊、不锈钢钢底槽、底部导辊、出布导辊、第一工作液桶、第二工作液桶、水桶、第一自动阀门、第二自动阀门、水桶阀门、比例阀、第一补液输送器、第二补液输送器、液面控制感应头、补液泵、混合器、电动搅拌机、出液阀门和输送管;混合器端口上部依次水平设置有第一工作液桶、第二工作液桶和水桶,第一工作液桶通过第一自动阀门与混合器管道连通,第二工作液桶通过第二自动阀门与混合器管道连通,水桶通过水桶阀门与混合器管道连通;混合器下端通

过比例阀与补液泵通过输送管连通,输送管末端与第一补液输送器和第二补液输送器相连通,输送管末端左侧设置有进布导辊,进布导辊右侧靠近输送管末端附近设置有扩幅辊,第一补液输送器和第二补液输送器下方设置有液面控制感应头,液面控制感应头下方设置有对称的橡胶主动辊和橡胶被动辊,橡胶主动辊和橡胶被动辊下方设置有不锈钢钢底槽,不锈钢钢底槽内固定有底部导辊,不锈钢钢底槽右侧斜边面上固定有出布导辊,不锈钢钢底槽设置有出液阀门。

7.进一步的,本发明所述的低液比连续染色装置还包括:plc控制系统,plc控制系统分别与第一工作液桶、第二工作液体桶、水桶和混合器内的液面控制器电性连接,并分别与第一自动阀门、第二自动阀门、水桶阀门、比例阀电性连接,分别与液面控制感应头和补液泵电性连接。

8.进一步的,第一补液输送器和第二补液输送器对称设置在输送管末端的两侧。

9.进一步的,第一补液输送器和第二补液输送器上设置有挡板。

10.进一步的,第一工作液桶、第二工作液桶、水桶和混合器内设置有电动搅拌机。

11.进一步的,第一工作液桶、第二工作液桶、水桶、混合器的内部底端为锥形并安装有过滤网。

12.本发明另提供一种低液比连续染色方法,包括以下步骤:

13.步骤1,将布料放入洗衣机中,加入质量为100~120克小苏打,放水到空的洗衣槽达到满水位,开动洗衣机搅动3~5分钟后,静置浸泡布料30~40分钟,将洗衣槽水放尽;

14.步骤2,再向洗衣槽放满清水,开动洗衣机搅动2~3分钟后,对布料进行脱水处理,布料经脱水处理后,进入烘干处理程序,烘干布料,将水洗好的布料放入到定型机中,加入柔软剂20-30g/l,定型温度控制在180-190℃,定型时间为30-40s。

15.步骤3,按照重量份分别对第一工作液桶和第二工作液桶进行配比染色剂,配比布料染色剂包括:色素土8~12份,榴莲壳粉末4~8份,食盐0.6~1.0份,明矾0.40~6份,食醋0.6~1.0份,茉莉花瓣粉末0.40~0.8份,水60~100份,同时将水桶中注入水量达到桶壁的2/3处;

16.步骤4、通过控制位于第一工作液桶、第二工作液桶和水桶中电动搅拌机,开动位于第一工作液桶、第二工作液桶的电动搅拌机均匀混合搅拌配置成的布料染色剂,搅拌时间为10~20分钟;通过plc控制系统控制第一自动阀门、第二自动阀门和水桶阀门按照重量份为1:1:60进入混合器中;

17.步骤5、通过控制位于混合器中电动搅拌机均匀混合搅拌10~20分钟,控制比例阀将染色液体输送进入管道,经过补液泵将染色液体通过管道输送至第一补液输送器和第二补液输送器进行喷射;

18.步骤6,准备经过定型处理的布料,将布料经过进布导辊进布,通过扩幅辊将布料扩幅,第一补液输送器和第二补液输送器喷射染色液体于扩幅后的布料两面上,液面控制感应头感应当前扩幅后的布料喷射染色液体状况,并将布料喷射染色液体状况反馈至plc控制系统,plc控制系统调节补液泵当前转速,以控制第一补液输送器和第二补液输送器的喷射染色液体流量;

19.步骤7,经染色后的布料经过橡胶主动辊和橡胶被动辊输送至底部导辊,多余的染色液体将落入不锈钢钢底槽内,打开出液阀门释放多余的染色液体,底部导辊上的布料通

过出布导辊导出布料;

20.步骤8,将导出后的布料放入水温为45-55℃洗水池,溢流洗水10-20min,排液;

21.步骤9,再将洗水池升温至65-75℃,保温8-12min,降温溢流洗水2-4min,排液;

22.步骤10,继续将洗水池的洗水温度升温至75-85℃,保温8-12min,降温溢流洗水13-17min,排液;

23.步骤11,将经过排液的布料置于布匹烘干机进行烘干,布料的烘干温度控制在86-88℃,烘干时间控制在15-25min;再通过定型机进行定型。

24.步骤12,经烘干与定型后的布料通过布料收卷机收卷成布匹卷。

25.进一步的,步骤2所述定型过程中,柔软剂25g/l,定型温度控制在185℃,定型时间为35℃。

26.进一步的,步骤3所述染色剂配比为:色素土10份、榴莲壳粉末6份、食盐0.8份、明矾0.6份、食醋0.8份、茉莉花瓣粉末0.6份、水80份。

27.进一步的,步骤11所述布料烘干温度为80-90℃,烘干时间为18-20min。

28.与现有技术相比,本发明具有益效果如下:

29.1、本发明所述的低液比连续染色装置解决了更换染色时的浪费巨大,不易切换染色装置,浪费洗缸换料的时间等技术问题。

30.2、本发明所述的低液比连续染色装置不用液槽,没有更换工艺在时间和染液方面的浪费,节能减排,提高了工作效益。

31.3、通过染布前进行干燥烘干处理,以减少布料带入水分导致染液稀释,同时布料干燥后其吸水性大增,使得布料快速吸收染液以使染液更易浸入布料中,提高染色效果;烘干温度控制在40℃,有利于保护纤维服装不被损坏。

32.4、通过前处理烘干布料后,采用定型机,同时加入柔软剂、控制温度以及维持适当的时间,能更好的消除布料染色加工过程中的积累的内应力,控制缩水率,防止经过各种导辊后导致布料变形。

33.5、设置的补液泵具有增压作用,通过调节进气量,同时配合管道与第一补液输送器和第二补液输送器的相连接,能带动出来不同液体流量的染色液体,易于控制染色深浅的效果,可根据操作人员控制plc控制系统得到不同颜色深度,配合挡板防止染色液体喷洒流量过大导致溅射其他位置,不易清洗。

34.6、利用染色液体喷射的动力驱使布料张开,以保证布料进入染液时无折痕,保证染液浸入布料中的效果,提高染色质量。

35.7、通过设置在第一工作液桶、第二工作液桶、水桶和混合器中的液面控制器以及结合plc控制系统能够时刻掌握每个位置的液面,以及单位长度所消耗的不同工作液的量。

附图说明

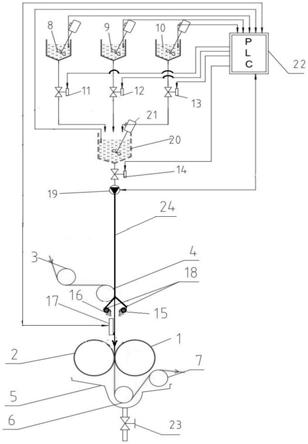

36.图1为本发明所述的低液比连续染色装置;

37.图中标记:1-橡胶主动辊,2-橡胶被动辊,3-进布导辊,4-扩幅辊,5-不锈钢钢底槽,6-底部导辊,7-出布导辊,8-第一工作液桶,9-第二工作液桶,10-水桶,11-第一自动阀门,12-第二自动阀门,13-水桶阀门,14-比例阀,15-第一补液输送器,16-第二补液输送器,17-液面控制感应头,18-挡板,19-补液泵,20-混合器,21-电动搅拌机,22-plc控制系统,

23-出液阀门,24-输送管。

具体实施方式

38.下面结合说明书附图和具体实施方式对本发明进行进一步的详细描述。

39.结合图1,所述低液比连续染色装置包括:橡胶主动辊1、橡胶被动辊2、进布导辊3、扩幅辊4、不锈钢钢底槽5、底部导辊6、出布导辊7、第一工作液桶8、第二工作液桶9、水桶10、第一自动阀门11、第二自动阀门12、水桶阀门13、比例阀14、第一补液输送器15、第二补液输送器16、液面控制感应头17、补液泵19、混合器20、电动搅拌机21、出液阀门23和输送管24;混合器20端口上部依次水平设置有第一工作液桶8、第二工作液桶9和水桶10,第一工作液桶8通过第一自动阀门11与混合器20管道连通,第二工作液桶9通过第二自动阀门12与混合器20管道连通,水桶10通过水桶阀门13与混合器20管道连通;混合器20下端通过比例阀14与补液泵19通过输送管24连通,输送管24末端与第一补液输送器15和第二补液输送器16相连通,输送管24末端左侧设置有进布导辊3,进布导辊3右侧靠近输送管24末端附近设置有扩幅辊4,第一补液输送器15和第二补液输送器16下方设置有液面控制感应头17,液面控制感应头17下方设置有对称的橡胶主动辊1和橡胶被动辊2,橡胶主动辊1和橡胶被动辊2下方设置有不锈钢钢底槽5,不锈钢钢底槽5内固定有底部导辊6,不锈钢钢底槽5右侧斜边面上固定有出布导辊7,不锈钢钢底槽5设置有出液阀门23。

40.进一步的,所述的低液比连续染色装置还包括:plc控制系统22,plc控制系统22分别与第一工作液桶8、第二工作液体桶9、水桶10和混合器20内的液面控制器(图中未示出)电性连接,并分别与第一自动阀门11、第二自动阀门12、水桶阀门13、比例阀14电性连接,分别与液面控制感应头17和补液泵19电性连接。

41.进一步的,第一补液输送器15和第二补液输送器16对称设置在输送管24末端的两侧。

42.进一步的,第一补液输送器15和第二补液输送器16上设置有挡板18。

43.进一步的,第一工作液桶8、第二工作液桶9、水桶10和混合器20内设置有电动搅拌机21。

44.进一步的,第一工作液桶8、第二工作液桶9、水桶10、混合器20的内部底端为锥形并安装有过滤网。

45.本发明另提供一种低液比连续染色方法,包括以下步骤:

46.步骤1,将布料放入洗衣机中,加入质量为100~120克小苏打,放水到空的洗衣槽达到满水位,开动洗衣机搅动3~5分钟后,静置浸泡布料30~40分钟,将洗衣槽水放尽;

47.步骤2,再向洗衣槽放满清水,开动洗衣机搅动2~3分钟后,对布料进行脱水处理,布料经脱水处理后,进入烘干处理程序,烘干布料,将水洗好的布料放入到定型机中,加入柔软剂20-30g/l,定型温度控制在180-190℃,定型时间为30-40s。

48.步骤3,按照重量份分别对第一工作液桶8和第二工作液桶9进行配比染色剂,配比染色剂包括:色素土8~12份,榴莲壳粉末4~8份,食盐0.6~1.0份,明矾0.40~6份,食醋0.6~1.0份,茉莉花瓣粉末0.40~0.8份,水60~100份,同时将水桶10中注入水量达到桶壁的2/3处;

49.步骤4、通过控制位于第一工作液桶8、第二工作液桶9和水桶10中电动搅拌机21,

开动位于第一工作液桶8、第二工作液桶9的电动搅拌机21均匀混合搅拌配置成的布料染色剂,搅拌时间为10~20分钟;通过plc控制系统21控制第一自动阀门11、第二自动阀门12和水桶阀门13按照重量份为1:1:60进入混合器20中;

50.步骤5、通过控制位于混合器20中电动搅拌机21均匀混合搅拌10~20分钟,控制比例阀14将染色液体输送进入输送管24,经过补液泵19将染色液体通过输送管24输送至第一补液输送器15和第二补液输送器16进行喷射;

51.步骤6,准备经过定型处理的布料,将布料经过进布导辊3进布,通过扩幅辊4将布料扩幅,第一补液输送器15和第二补液输送器16喷射染色液体于扩幅后的布料两面上,液面控制感应头17感应当前扩幅后的布料喷射染色液体状况,并将布料喷射染色液体状况反馈至plc控制系统22,plc控制系统22调节补液泵19当前转速,以控制第一补液输送器15和第二补液输送器16的喷射染色液体流量;

52.步骤7,经染色后的布料经过橡胶主动辊1和橡胶被动辊2输送至底部导辊6,多余的染色液体将落入不锈钢钢底槽5内,打开出液阀门23释放多余的染色液体,底部导辊6上的布料通过出布导辊7导出布料。

53.步骤8,将导出后的布料放入水温为45-55℃洗水池,溢流洗水10-20min,排液;

54.步骤9,再将洗水池升温至65-75℃,保温8-12min,降温溢流洗水2-4min,排液;

55.步骤10,继续将洗水池的洗水温度升温至75-85℃,保温8-12min,降温溢流洗水13-17min,排液;

56.步骤11,将经过排液的布料置于布匹烘干机进行烘干,布料的烘干温度控制在86-88℃,烘干时间控制在15-25min;再通过定型机进行定型。

57.步骤12,经烘干与定型后的布料通过布料收卷机收卷成布匹卷。

58.进一步的,步骤2所述定型过程中,柔软剂25g/l,定型温度控制在185℃,定型时间为35℃。

59.进一步的,步骤3所述染色剂配比为:色素土10份、榴莲壳粉末6份、食盐0.8份、明矾0.6份、食醋0.8份、茉莉花瓣粉末0.6份、水80份。

60.进一步的,步骤11所述布料烘干温度为80-90℃,烘干时间为18-20min。

61.本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1