一种棉针织物的染色工艺的制作方法

1.本技术涉及纺织品技术领域,更具体地说,它涉及一种棉针织物的染色工艺。

背景技术:

2.棉针织物是一种以棉纱为原料,通过针织制成的纺织品。棉针织物的手感和亲肤性好,吸湿性强,且无静电产生,在服装加工行业有广泛的应用。在使用棉针织物加工服装之前,需要先对棉针织物进行染色。

3.相关技术中有一种棉针织物的染色工艺,依次包括预处理阶段、染色阶段和固色阶段,染色工艺具体包括以下步骤:(1)预处理阶段:

①

将棉针织物在水中浸泡60-80min,然后将棉针织物捞出并烘干;

②

将棉针织物转移至50-60℃的预处理液中继续浸泡10-20min;预处理液包括如下重量份的组分:去离子水60-80份,抗皱整理剂4-6份;

③

将棉针织物从预处理液中捞出,然后对棉针织物进行水洗,水洗结束后将棉针织物晾干备用;(2)染色阶段:

①

将24-28份活性染料、4-6份无机碱以及40-60份去离子水混合均匀,得到染液;

②

以1:(20-25)的浴比将经过预处理的棉针织物浸泡在染液中,始染温度为25-35℃,保温20-30min后将染液升温至65-70℃,再在65-70℃温度下染色20-30min;

③

加热结束后,等待染液自然降温,将棉针织物浸泡在残留的染液中备用;(3)固色阶段:

①

将棉针织物从染液中取出,然后将棉针织物按照1:(15-20)的浴比在浓度10-20g/l的碳酸钠溶液中浸泡20-30min;

②

将棉针织物从碳酸钠溶液中取出,经过水洗和烘干后得到染色棉针织物。

4.针对上述中的相关技术,发明人认为,活性染料和棉针织物在碱性环境下均带负电,因此棉针织物与活性染料之间会因静电排斥而导致结合度不佳。相关技术中虽然使用碳酸钠溶液进行了固色处理,但是在经过多次漂洗之后,棉针织物仍然会发生掉色。当活性染料的色调为黑色、褐色、棕色等深色色调时,一旦发生轻微掉色,掉色区域就会与未掉色区域形成明显对比,严重影响棉针织物的外观质量。

技术实现要素:

5.相关技术中,当使用深色活性染料对棉针织物进行染色后,一旦棉针织物发生轻微掉色,掉色区域就会与未掉色区域形成明显对比,严重影响棉针织物的外观质量。为了改善这一缺陷,本技术提供一种棉针织物的染色工艺。

6.本技术提供的一种棉针织物的染色工艺,采用如下的技术方案:一种棉针织物的染色工艺,所述棉针织物的染色工艺依次包括预处理阶段和染色阶段,所述染色阶段所用的染液包括如下重量份的组分:活性染料24-28份,无机碱8-12份,氨基糖12-16份,硅烷偶联剂6-10份,去离子水40-60份,所述染液在90-100℃的条件下对棉针织物进行染色。

7.通过采用上述技术方案,本技术与相关技术相比,不进行固色处理,而是在染液中

添加了氨基糖和硅烷偶联剂,硅烷偶联剂能够将氨基糖固定在棉针织物表面。由于氨基糖在水溶液中带正电,因此氨基糖能够与棉针织物之间发生静电吸附,从而消耗了棉针织物表面的负电荷,氨基糖与棉针织物发生静电吸附后,棉针织物与活性染料之间的静电排斥作用减弱,从而提高了活性染料对棉针织物的染色牢度,减少了棉针织物在经过漂洗后发生掉色的可能。

8.棉针织物的主要成分为纤维素和半纤维素,在染色阶段中,硅烷偶联剂在水解之后产生的硅羟基既能够与纤维素和半纤维素中的羟基反应形成醚键,又能够与氨基糖中的羟基形成醚键,从而通过醚键将氨基糖固定在了棉针织物表面。而在90-100℃的染色条件下,棉针织物表面的半纤维素能够与氨基糖发生美拉德反应,在美拉德反应的过程中,棉针织物提供的羰基与氨基糖提供氨基交交联,并形成含氮聚合物。含氮聚合物一方面能够对氨基糖进行固定,减少氨基糖从棉针织物表面脱落的可能,另一方面,美拉德反应生成的含氮聚合物呈现深棕色,因此即使活性染料发生脱落,含氮聚合物也能够保留在棉针织物表面,从而减小了掉色区域与未掉色区域的颜色差异,降低了漂洗对棉针织物外观质量的影响。

9.优选的,所述染色阶段所用的染液包括如下重量份的组分:活性染料25-27份,无机碱9-11份,氨基糖13-15份,硅烷偶联剂7-9份,去离子水45-55份。

10.通过采用上述技术方案,优化了染液的配比,有助于提高活性染料对棉针织物的染色牢度。

11.优选的,所述预处理阶段包括如下步骤:

①

将棉针织物在水中浸泡60-80min,然后将棉针织物捞出烘干;

②

将棉针织物转移至50-60℃的预处理液中搅拌10-20min;预处理液包括如下重量份的组分:缓冲溶液60-80份,纤维素酶6-8份,果胶酶2.4-2.8份,脂肪酶3.8-4.2份,抗皱整理剂8-12份;

③

将棉针织物从预处理液中捞出,然后对棉针织物进行水洗,水洗结束后将棉针织物晾干备用。

12.通过采用上述技术方案,本技术在预处理阶段中使用纤维素酶、果胶酶和脂肪酶对棉针织物进行了酶解。果胶酶能够分解棉针织物中的果胶,脂肪酶能够分解棉针织物中的油脂,从而有助于改善棉针织物的湿润性,使得活性染料更容易渗入棉针织物内部。纤维素酶则能够去除棉针织物表面的绒毛,改善棉针织物的品质。但是,由于纤维素酶对棉针织物的纤维结构也有损伤,在酶解过度时容易导致棉针织物皱缩,因此本技术在相关技术的基础上提高了预处理液中抗皱整理剂的浓度,从而减少了棉针织物发生皱缩的可能,提高了棉针织物的平整度。

13.优选的,在所述预处理阶段的步骤

①

中,当将棉针织物浸入水中后,还向水中投放纳米纤维素,所述纳米纤维素与棉针织物的重量比为1:(24-28)。

14.通过采用上述技术方案,在预处理阶段的步骤

①

中,纳米纤维素能够吸附在棉针织物表面的绒毛处,并通过氢键与绒毛结合,从而增大了绒毛的表面积,提高了纤维素酶去除绒毛的效率,改善了棉针织物的产品质量。

15.优选的,所述缓冲溶液为中性缓冲溶液,所述纤维素酶为酸性纤维素酶。

16.通过采用上述技术方案,本技术的纤维素酶在中性缓冲溶液中对棉针织物进行酶

解处理,虽然中性环境与纤维素酶的最适ph差距较大,但是与在纤维素酶的最适ph下酶解相比,在中性环境下进行酶解时,棉针织物的纤维结构受酸碱的损伤较小。此外,在中性条件下,由于纤维素酶的活性也受到了抑制,因此纤维素的酶解速率下降,减少了纤维素酶对棉针织物的纤维结构造成损伤的可能。而且在本技术的条件下,即使纤维素酶的活性受到抑制,也足以将棉针织物表面的大部分绒毛除去,因此依然能够改善棉针织物的产品质量。

17.优选的,所述预处理液中还包括重量份为4.6-5.0份的起泡剂,所述起泡剂选用十二烷基硫酸钠。

18.通过采用上述技术方案,在预处理阶段的步骤

②

中,随着对预处理液的搅拌,十二烷基硫酸钠会使预处理液中产生泡沫,泡沫能够减少抗皱整理剂的泳移现象,提高抗皱整理剂分布的均匀度,从而改善了抗皱整理剂对棉针织物的抗皱整理效果,提高了棉针织物的平整度。

19.优选的,在所述预处理阶段的步骤

①

中,浸泡棉针织物时还向水中通入漂白气体。

20.通过采用上述技术方案,当棉针织物表面存在杂色区域时,杂色区域的颜色会与活性染料的颜色叠加,导致棉针织物染色后出现颜色分布不均的现象,影响棉针织物的外观质量。在预处理阶段中,漂白气体能够去除棉针织物中的杂色,减少杂色对活性染料染色效果的干扰,有助于提高棉针织物的产品质量。此外,漂白气体还能够在预处理液中促进泡沫的形成,从而有助于改善抗皱整理剂对棉针织物的抗皱整理效果,提高了棉针织物的平整度。

21.优选的,所述漂白气体为二氧化硫或臭氧。

22.通过采用上述技术方案,二氧化硫或臭氧均可对棉针织物进行漂白,而臭氧除了对棉针织物进行漂白外,还能够将对棉针织物进行氧化。臭氧对棉针织物进行氧化后,棉针织物中的羰基含量增加,从而促进了美拉德反应的进行,减小了掉色区域与未掉色区域的颜色差异,降低了漂洗掉色对棉针织物外观质量的影响。

23.优选的,所述染色阶段包括如下步骤:

①

将活性染料、无机碱、氨基糖、硅烷偶联剂以及去离子水混合均匀,得到染液;

②

将经过预处理的棉针织物在染液中浸泡20-25min,然后在90-100℃的油浴条件下对染液加热2-3h;

③

加热结束后,等待染液自然降温,然后将棉针织物取出,经过水洗和烘干后得到染色棉针织物。

24.通过采用上述技术方案,在本技术的染色阶段中,首先将活性染料、无机碱、氨基糖、硅烷偶联剂以及去离子水配制成染液,再在加热条件下对棉针织物进行了染色处理。同时,在本技术的染色条件下,棉针织物与氨基糖之间还能够发生美拉德反应,有助于改善活性染料与棉针织物的结合度。

25.优选的,所述氨基糖为壳聚糖或壳寡糖。

26.通过采用上述技术方案,壳聚糖、壳寡糖均可作为本技术的氨基糖。其中,壳寡糖为壳聚糖的降解产物,因此壳寡糖的空间位阻相对较小,不容易对活性染料的扩散造成阻碍。当氨基糖选用壳寡糖时,活性染料与棉针织物之间的结合效果较佳。

27.综上所述,本技术具有以下有益效果:1、本技术的染色工艺,在使用活性染料对棉针织物进行染色时,还使用硅烷偶联

剂将氨基糖固定在棉针织物表面,并在加热条件下使氨基糖与棉针织物中的半纤维素发生美拉德反应,从而提高了活性染料与棉针织物的结合度,改善了活性染料对棉针织物的染色效果。此外,棉针织物发生脱色后,美拉德反应的产物还能够降低脱色区域与未脱色区域的色差,降低了漂洗对棉针织物外观质量的影响。

28.2、本技术中优选纳米纤维素作为预处理阶段的步骤

①

中的添加剂,纳米纤维素能够通过氢键与棉针织物表面的绒毛结合,增大了绒毛的表面积,提高了纤维素酶去除绒毛的效率,改善了棉针织物的产品质量。

29.3、本技术中优选浸泡棉针织物时向水中通入的漂白气体为二氧化硫或臭氧,其中臭氧不仅具有漂白效果,还能够对棉针织物进行氧化处理,提高棉针织物中的羰基含量,从而促进了美拉德反应的进行。由于美拉德反应产生的含氮聚合物增加,因此掉色区域与未掉色区域的颜色差异减小,从而降低了漂洗掉色对棉针织物外观质量的影响。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。实施例

31.本技术实施例中使用的原料均可通过市售获得,其中棉针织物的规格为14.75tex

×

14.75tex,524根/10cm

×

284根/10cm的退煮漂纯棉织物,壳聚糖的平均分子量为400000,壳寡糖的平均分子量为4000,硅烷偶联剂的型号为kh-570,酸性纤维素酶选用夏盛(北京)生物科技开发有限公司提供的gdy-2913纤维素酶,中性纤维素酶选用江苏润丰合成科技有限公司提供的工业级纤维素酶,纳米纤维素选用武汉华翔科洁生物技术有限公司提供的纳米纤维素(cnf),醋酸-醋酸钠缓冲溶液的ph为4.4,中性磷酸缓冲液(pbs)的ph为7.0,淀粉选用平均分子量60000的支链淀粉,抗皱整理剂选用东莞市广龙纺织助剂有限公司提供的gl-1709型抗皱整理剂,活性染料选用无锡盛富化工有限公司的活性黑wnn。

32.实施例1-5以下以实施例1为例进行说明。

33.实施例1实施例1中棉针织物的染色工艺包括以下步骤:(1)预处理阶段:

①

将棉针织物在水中浸泡70in,然后将棉针织物捞出并烘干;

②

将棉针织物转移至55℃的预处理液中继续浸泡15min;预处理液包括如下重量份的组分:去离子水70kg、抗皱整理剂5kg;

③

将棉针织物从预处理液中捞出,然后对棉针织物进行水洗,水洗结束后将棉针织物晾干备用;(2)染色阶段:

①

将24kg活性染料、8kg氢氧化钠、12kg壳聚糖、6kg硅烷偶联剂、40kg去离子水混合均匀,得到染液;

②

将经过预处理的棉针织物在染液中浸泡22min,然后在95℃的油浴条件下对染液加热2.5h;

③

加热结束后,等待染液自然降温,然后将棉针织物取出,经过水洗和烘干后得到

染色棉针织物。

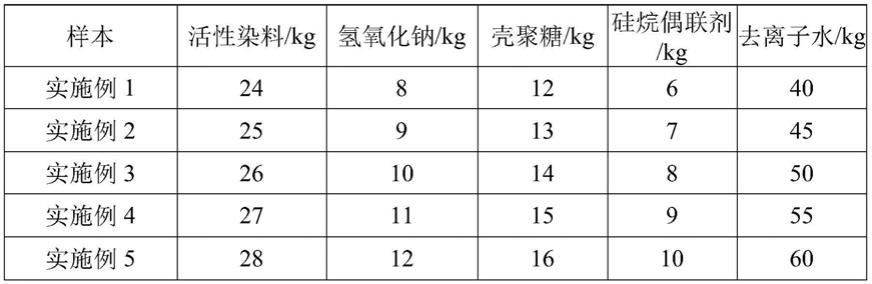

34.如表1,实施例1-5的不同之处主要在于染液的原料配比不同。

35.表1实施例6本实施例与实施例3的不同之处在于,将壳聚糖替换为等质量的壳寡糖。

36.实施例7本实施例与实施例3的不同之处在于,染色工艺的预处理阶段包括如下步骤:

①

将棉针织物在水中浸泡70min,然后将棉针织物捞出烘干;

②

将棉针织物转移至55℃的预处理液中搅拌15min;预处理液包括如下重量份的组分:醋酸-醋酸钠缓冲溶液60kg,酸性纤维素酶6kg,果胶酶2.4kg,脂肪酶3.8kg,抗皱整理剂8kg;

③

将棉针织物从预处理液中捞出,然后对棉针织物进行水洗,水洗结束后将棉针织物晾干备用。

37.如表2,实施例7-12的不同之处主要在于预处理液的原料配比不同。

38.表2实施例13本实施例与实施例9的不同之处在于,预处理阶段的步骤

①

中,当将棉针织物浸入水中后,还向水中投放纳米纤维素,所述纳米纤维素与棉针织物的重量比为1:30。

39.如表3,实施例13-17的不同之处在于纳米纤维素与棉针织物的重量比不同。

40.表3

实施例18本实施例与实施例15的不同之处在于,将醋酸-醋酸钠缓冲溶液替换为相同重量的中性磷酸缓冲液(pbs)。

41.实施例19本实施例与实施例18的不同之处在于,将酸性纤维素酶替换为中性纤维素酶。

42.实施例20本实施例与实施例9的不同之处在于,预处理液中还包括4.6kg十二烷基硫酸钠。

43.如表4,实施例20-24的不同之处在于十二烷基硫酸钠的用量不同。

44.表4实施例25本实施例与实施例22的不同之处在于,预处理阶段的步骤

①

中,浸泡棉针织物时还以2l/min的速率向水中通入二氧化硫。

45.实施例26本实施例与实施例25的不同之处在于,预处理阶段的步骤

①

中,将通入水中的二氧化硫替换为臭氧。

46.实施例27本实施例与实施例9的不同之处在于,预处理阶段的步骤

①

中,浸泡棉针织物时还以2l/min的速率向水中通入臭氧。

47.对比例对比例1(1)预处理阶段:

①

将棉针织物在水中浸泡70min,然后将棉针织物捞出并烘干;

②

将棉针织物转移至55℃的预处理液中继续浸泡15min;预处理液包括如下重量份的组分:去离子水70kg,抗皱整理剂5kg;

③

将棉针织物从预处理液中捞出,然后对棉针织物进行水洗,水洗结束后将棉针织物晾干备用;(2)染色阶段:

①

将26kg份活性染料、5kg无机碱以及50kg去离子水混合均匀,得到染液;

②

以1:22的浴比将经过预处理的棉针织物浸泡在染液中,始染温度为30℃,保温25min后将染液升温至68℃,再在68℃温度下染色25min;

③

加热结束后,等待染液自然降温,将棉针织物浸泡在残留的染液中备用;(3)固色阶段:

①

将棉针织物从染液中取出,然后将棉针织物按照1:18的浴比在浓度15g/l的碳酸钠溶液中浸泡25min;

②

将棉针织物从碳酸钠溶液中取出,经过水洗和烘干

后得到染色棉针织物。

48.对比例2本对比例与对比例1的不同之处在于,染色阶段结束后直接对棉针织物进行水洗和烘干,得到染色棉针织物。

49.对比例3本对比例与实施例3的不同之处在于,染液的配方中不包括硅烷偶联剂。

50.对比例4本对比例与实施例3的不同之处在于,染液的配方中将替换为相同重量且平均聚合度相同的淀粉。

51.性能检测试验方法取经过染色的棉针织物样品,参照《gb/t 14575-2009纺织品色牢度试验综合色牢度》对实施例1-6、对比例1-4棉针织物进行耐洗色牢度的测试,测试结果见表5。

52.表5取实施例3、实施例7-19以及实施例27中经过染色的棉针织物样品,在每个样品上截取10mm

×

10mm的方形试样,借助放大镜和摄像设备测量并统计样品表面的绒毛情况,规定大于2mm的绒毛为长毛,不足2mm的绒毛为短毛,统计结束后参照如下评级方法进行评级,评级结果见表6。

53.1级:长毛数量大于50;2级:长毛数量为41-50;3级:长毛数量为31-40;4级:长毛数量为21-30;5级:长毛数量为11-20;6级:长毛数量为1-10;7级:无长毛,但有长度超过1mm的短毛;8级:无长毛,且短毛长度均在1mm以下;9级:长毛、短毛均无。

54.参照《gb/t 3923.1-2013纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》对实施例3、实施例7-19、实施例27和对比例1进行断裂强度的测量,测量结果见表6。

55.表6

取实施例1-5、实施例9、实施例22、实施例27的经过染色的棉针织物,在每块棉针织物上截取一片50mm

×

50mm的方形试样,将各试样在松下电器提供的l系xqg100-ld169洗衣机中以最大转速漂洗30min,然后将试样晾干。试样完全干燥后,再次以同样的条件漂洗和干燥,漂洗和干燥重复进行10次之后,通过目测的方法辨别试样的掉色区域和未掉色区域,并使用datacolor650测色仪对试样掉色区域与未掉色区域的色差(δe)进行测试,测试结果见表7。

56.表7表7结合实施例1-5和对比例1并结合表5可以看出,实施例1-5测得的耐洗色牢度的等级均高于对比例1,说明本技术将氨基糖固定在棉针织物表面,并在加热条件下使氨基糖与棉针织物中的半纤维素发生美拉德反应,从而提高了活性染料与棉针织物的结合度,改善了活性染料对棉针织物的染色效果。

57.结合实施例3、对比例1和对比例2并结合表5可以看出,实施例3和对比例1测得的耐洗色牢度高于对比例2,说明当对比例1的棉针织物未经过固色处理时,活性染料与棉针织物之间存在静电排斥,因此活性染料与棉针织物的结合度较差。

58.结合实施例3、对比例1和对比例3并结合表5可以看出,实施例3测得的耐洗色牢度高于对比例3,说明本技术同时添加硅烷偶联剂和氨基糖有助于提高活性染料与棉针织物的结合度。而当未添加硅烷偶联剂时,虽然仅靠美拉德反应也能够将氨基糖固定在棉针织物表面,但是固定效果不佳,因此活性染料与棉针织物之间的结合度相对于对比例1并无明

显提高。

59.结合实施例3和对比例4并结合表5可以看出,实施例3测得的耐洗色牢度高于对比例4,说明氨基糖中对提高活性染料与棉针织物之间的结合度起关键作用的基团是氨基。

60.结合实施例3、实施例6并结合表5可以看出,实施例6测得的耐洗色牢度高于实施例3,说明壳寡糖的空间位阻相对较小,不容易对活性染料的扩散造成阻碍。当氨基糖选用壳寡糖时,活性染料与棉针织物之间的结合效果较佳。

61.结合实施例3、实施例7-11并结合表6可以看出,实施例7-11测得的绒毛数量级均高于实施例3,且断裂强度均低于实施例3,说明酶解处理既减少了棉针织物表面的绒毛数量,又对棉针织物的纤维结构造成了损伤。

62.结合实施例9和实施例12并结合表6可以看出,实施例9与实施例12的绒毛数量等级以及断裂强度均相等,说明改变抗皱整理剂的用量对清除绒毛的效果无明显影响,对棉针织物的纤维结构也无明显影响。

63.结合实施例9、实施例13-17并结合表6可以看出,随着纳米纤维素用量的增加,绒毛数量级先增加后不变,说明添加纳米纤维素提高了清除棉针织物表面绒毛的效果,但是当纳米纤维素与棉针织物的重量比的比值大于1:26之后,继续增加纳米纤维素用量对清除绒毛的作用不大。

64.结合实施例15、实施例18并结合表6可以看出,实施例18测得的绒毛数量级与实施例15相同,但是实施例18测得的撕裂强度高于实施例15,说明在使用酸性纤维素酶的情况下,将酸性缓冲溶液换成中性缓冲溶液后,去除绒毛的效果无明显变化,但是对棉针织物纤维结构的损伤较小。

65.结合实施例18、实施例19并结合表6可以看出,实施例19测得的绒毛数量级高于实施例18,但是测得的撕裂强度低于实施例18,说明在使用中性缓冲溶液的情况下,当将酸性纤维素酶替换为中性纤维素酶时,清除绒毛的效果提高,但是对棉针织物纤维结构的损伤也会增大。

66.结合实施例1-5、实施例9、实施例22、对比例1并结合表7可以看出,实施例1-5、实施例9、实施例22中测得的色差接近,且均低于对比例1,说明本技术的染色工艺通过美拉德反应生成了含氮聚合物,而含氮聚合物呈现深棕色,因此即使活性染料发生脱落,含氮聚合物也能够保留在棉针织物表面,从而减小了掉色区域与未掉色区域的颜色差异,降低了漂洗对棉针织物外观质量的影响。

67.结合实施例22、实施例25并结合表7可以看出,实施例25测得的色差小于实施例22,说明二氧化硫对棉针织物进行了漂白,因此减少了棉针织物表面杂色区域的面积,提高了对棉针织物染色的均匀度。

68.结合实施例25和26并结合表7可以看出,实施例26测得的色差小于实施例25,说明臭氧除了对棉针织物进行漂白外,还能够使棉针织物发生氧化形成羰基,促进了美拉德反应的进行,从而减小了掉色区域与未掉色区域的颜色差异,降低了漂洗掉色对棉针织物外观质量的影响。

69.结合实施例26和27并结合表7可以看出,实施例26和实施例27测得的色差接近,说明十二烷基硫酸钠对棉针织物掉色区域和未掉色区域之间的色差影响不大。

70.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1