一种易覆膜涤纶亚克力针刺毡的制备方法与流程

1.本发明涉及滤料生产技术领域,更具体地说,关于一种易覆膜涤纶亚克力针刺毡的制备方法。

背景技术:

2.聚丙烯腈是碳纤维制备的原材料之一,而其预氧化所得的纤维又称预氧化纤维(panof),具有高阻燃性,极限氧指数大于45%,其在300℃下纤维性能稳定,具有优良的热稳定性;且亚克力纤维针刺毡是交错排列,空隙分布均匀,不易被粉尘所堵塞,空隙大,透气性能好,抗化学稳定性强,具有耐酸碱腐蚀,适用于垃圾焚烧厂尾气处理。

3.然而聚丙烯腈没有明确的熔点,因此在滤料生产工艺的覆膜环节中,导致ptfe薄膜无法热覆。中国专利cn207169242u提供一种过滤精度高的涤纶亚克力混纺针刺过滤毡,即迎尘面采用涤纶亚克力混纺,然而受制于混纺时候的涤纶的不均匀性,ptfe膜存在局部覆不上的问题,宏观表现为透气性数值的cv值大。

技术实现要素:

4.本发明所要解决的技术问题在于解决现有的滤料生产工艺中覆膜时膜粘合不牢、不均匀的问题。

5.本发明通过以下技术手段实现解决上述技术问题的:

6.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

7.(1)双组分纤维的制备

8.按照质量比为1:1-1:9,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片分别加入ab两台螺杆挤出机的进料口,经螺杆加热熔融、挤出后,经计量泵汇合,由一个喷丝板喷出,经纺丝箱体及组件进行双组份复合纺丝;

9.(2)后处理

10.将步骤(1)中纺出的丝直接干热拉伸,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

11.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡;

12.(4)将步骤(3)制成的针刺毡进行膜热覆处理,即可制得热覆后的成品针刺毡。

13.本发明采用双组分纤维的制备方法,以pet树脂为皮层,聚丙烯腈树脂为芯层,经熔融纺丝工艺,制备出双组分纤维,其中皮层组分为pet,芯层成分为聚丙烯腈,制备出双组分纤维,相比较于混纺针刺毡而言,双组分纤维针刺毡在覆膜后处理阶段,皮层pet融化,从而与ptfe膜具有很好的粘合牢度,且基本上无粘合不均匀性问题。

14.优选地,所述步骤(1)中a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃。

15.优选地,所述步骤(1)中b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃。

16.优选地,所述步骤(2)中拉伸温度控制在120-150℃。

17.优选地,所述步骤(2)中拉伸总倍数为3-5倍。

18.优选地,所述步骤(3)中制成的针刺毡克重控制在550g/m2。

19.优选地,所述步骤(4)中热覆温度为220℃。

20.优选地,所述步骤(4)中热覆速度为3.0m/min。

21.优选地,所述步骤(4)中热覆压力为0.5mpa。

22.本发明具有如下的有益效果:本发明采用双组分纤维的制备方法,以pet树脂为皮层,聚丙烯腈树脂为芯层,经熔融纺丝工艺,制备出双组分纤维,其中皮层组分为pet,芯层成分为聚丙烯腈,制备出双组分纤维,相比较于混纺针刺毡而言,双组分纤维针刺毡在覆膜后处理阶段,皮层pet融化,从而与ptfe膜具有很好的粘合牢度,且基本上无粘合不均匀性问题。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面通过本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

25.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

26.实施例1

27.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

28.(1)双组分纤维的制备

29.按照质量比为1:9,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片,分别加入ab两台螺杆挤出机的进料口,其中,a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃;b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃;加热熔融挤出后,经计量泵汇合,由一个喷丝板喷出,进行双组份复合纺丝,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维;

30.(2)后处理

31.将步骤(1)中纺出的丝直接干热拉伸,拉伸温度控制在120-150℃,拉伸总倍数为3-5倍,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

32.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,针刺毡克重控制在550g/m2;

33.(4)将步骤(3)制成的针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

34.测试本实施例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

35.实施例2

36.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

37.(1)双组分纤维的制备

38.按照质量比为1:4,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片,分别加入ab两台螺杆挤出机的进料口,其中,a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃;b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃;加热熔融挤出后,经计量泵汇合,由一个喷丝板喷出,进行双组份复合纺丝,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维;

39.(2)后处理

40.将步骤(1)中纺出的丝直接干热拉伸,拉伸温度控制在120-150℃,拉伸总倍数为3-5倍,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

41.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,针刺毡克重控制在550g/m2;

42.(4)将步骤(3)制成的针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

43.测试本实施例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

44.实施例3

45.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

46.(1)双组分纤维的制备

47.按照质量比为3:7,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片,分别加入ab两台螺杆挤出机的进料口,其中,a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃;b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃;加热熔融挤出后,经计量泵汇合,由一个喷丝板喷出,进行双组份复合纺丝,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维;

48.(2)后处理

49.将步骤(1)中纺出的丝直接干热拉伸,拉伸温度控制在120-150℃,拉伸总倍数为3-5倍,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

50.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,针刺毡克重控制在550g/m2;

51.(4)将步骤(3)制成的针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

52.测试本实施例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

53.实施例4

54.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

55.(1)双组分纤维的制备

56.按照质量比为2:3,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片,分别加入ab两台螺杆挤出机的进料口,其中,a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃;b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃;加热熔融挤出后,经计量泵汇合,由一个喷丝板喷出,进行双组份复合纺丝,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维;

57.(2)后处理

58.将步骤(1)中纺出的丝直接干热拉伸,拉伸温度控制在120-150℃,拉伸总倍数为3-5倍,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

59.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,针刺毡克重控制在550g/m2;

60.(4)将步骤(3)制成的针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

61.测试本实施例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

62.实施例5

63.一种易覆膜涤纶亚克力针刺毡的制备方法,包括以下步骤:

64.(1)双组分纤维的制备

65.按照质量比为1:1,将聚对苯二甲酸乙二酯(pet)树脂切片和聚丙烯腈树脂切片,分别加入ab两台螺杆挤出机的进料口,其中,a螺杆温区温度设定为200℃、210℃、215℃、225℃、225℃;b螺杆温区温度设定为170℃、185℃、195℃、210℃、220℃;加热熔融挤出后,经计量泵汇合,由一个喷丝板喷出,进行双组份复合纺丝,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维;

66.(2)后处理

67.将步骤(1)中纺出的丝直接干热拉伸,拉伸温度控制在120-150℃,拉伸总倍数为3-5倍,制备出芯层为聚丙烯腈,皮层为pet的双组分纤维,经过卷曲、分切获得双组分短纤维;

68.(3)将步骤(2)制作的双组分短纤维经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,针刺毡克重控制在550g/m2;

69.(4)将步骤(3)制成的针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

70.测试本实施例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

71.对比例1

72.本实施例与实施例1的区别在于:将聚丙烯氰树脂切片加入到螺杆挤出机中,温度设定为170℃、185℃、195℃、210℃、220℃,加热熔融挤出后,经计量泵和喷丝板喷出,得到聚丙烯氰纤维。其他工艺步骤、参数与实施例1相同。

73.测试本对比例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

74.对比例2

75.将聚对苯二甲酸乙二酯(pet)纤维和聚丙烯腈纤维按照质量比20:80投料,经过开松、混合、精开松、梳理、铺网、加基布、针刺制成针刺毡,克重控制在550g/m2;将针刺毡进行膜热覆处理,热覆温度为220℃,热覆速度为3.0m/min,热覆压力为0.5mpa,即可制得热覆后的成品针刺毡。

76.测试本对比例制得的热覆后的成品针刺毡透气性能及覆膜牢度,结果如表1所示。

77.覆膜牢度按照《袋式除尘器用覆膜滤料》(hbc 30-2004)进行检测。

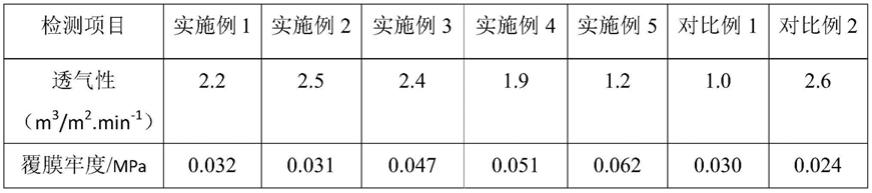

78.表1为实施例和对比例热覆后的成品针刺毡透气性能及覆膜牢度检测结果

[0079][0080]

根据表1的结果可以看出,常规覆膜产品的覆膜牢度要比实施例的低,说明双组分制备的覆膜滤料要优于普通滤料。

[0081]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1