四面弹面料的制备方法与流程

1.本发明涉及纺织技术领域,尤其涉及一种四面弹面料的制备方法。

背景技术:

2.近几年来,随着人民生活水平的提高,休闲运动意识的增强,泳装的销量也呈现出爆发式的增长,泳装的款式、面料、花型等都已经发生了翻天覆地的变化。纵观目前我国泳装面料行业90%的份额被数不胜数的中小企业所占据。国际市场对中国泳装面料的需求十分强劲,中国泳装在国际市场上的份额在不断扩大。据介绍,近年来许多国家和地区从中国增加了泳装面料的进口量。中国泳装由于质量上乘、价格合理,深受国际市场欢迎。

3.随着新品种、新技术、新纺纱方法、新织造方法及新整理工艺的出现,四面弹制品产业的发展势头越来越好。但现有的四面弹面料还存在弹性、强度和透气性难以兼具的问题,多通过多层织物复合实现多功能性,制备成本显著增加。例如专利cn110667214a公开了一种防水透气医用四面弹布,包括基布、微孔膜层、亲水膜层和高弹力布表层,基布采用粘胶纤维和氨纶丝组成的包芯纱织造而成,微孔膜层是由抗菌聚氨酯材料制成,该微孔膜层为微细多孔结构,亲水膜层是由具有亲水基团的聚氨酯材料制成,高弹力布表层是由涤纶丝和高弹力复合丝制成,从而实现透气导湿性和抗菌性,同时具有较好的弹力和强度。但是该方法需要较多层的设置,不适于一些轻薄型的衣物。有鉴于此,有必要设计一种改进的四面弹面料的制备方法,以解决上述问题。

技术实现要素:

4.为了克服上述现有技术的不足,本发明的目的在于提供一种四面弹面料的制备方法。通过对经纱和纬纱的本身组成结构和纺织排布结构进行改性设计,得到了弹性、透气性和强度均较优的四面弹面料,经济价值显著。

5.为实现上述发明目的,本发明提供了一种四面弹面料的制备方法,包括以下步骤:

6.s1.经维纱的制备:分别制备涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱;

7.s2.整经:将步骤s1得到的所述涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为经纱,按24:24整经在经轴上;

8.s3.织造:将步骤s1得到的所述涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为纬纱,按24:24的排布方式与经纱交织成坯布,得到所述四面弹面料。

9.作为本发明的进一步改进,所述涤纶和氨纶包芯纱是以氨纶为芯纱,以涤纶dty 70d/24f为包覆层;所述锦纶和氨纶包芯纱是以氨纶为芯纱,以锦纶dty 70d/72f为包覆层。

10.作为本发明的进一步改进,所述芯纱的捻度为30-50t/m,所述包覆层的捻度为300-500t/m。

11.作为本发明的进一步改进,所述包覆层中同时包含s捻和z捻,且s捻和z捻的捻度相同。

12.作为本发明的进一步改进,所述s捻和z捻均匀交叉分布。

13.作为本发明的进一步改进,所述包芯纱的制备方法包括:

14.s11.制备合股加捻纱:将涤纶纤维或锦纶纤维分别和水溶性纤维合股加捻,得到合股加捻纱;

15.s12.包芯纺纱的制备:将所述氨纶与所述合股加捻纱进行包芯纺纱;

16.s13.将所述包覆层中的所述水溶性纤维去除,得到所述涤纶和氨纶包芯纱,或者锦纶和氨纶包芯纱。

17.作为本发明的进一步改进,步骤s13还包括:去除所述水溶性纤维后,进行二次加捻和热定型处理,得到所述涤纶和氨纶包芯纱,或者锦纶和氨纶包芯纱。

18.作为本发明的进一步改进,所述二次加捻的捻度为100-200t/m,所述热定型处理的温度为100-120℃。

19.作为本发明的进一步改进,所述合股加捻纱的制备方法包括:

20.s111.将涤纶纤维经清梳联和预并得到涤纶预并条;

21.s112.将水溶性纤维经清梳联和预并得到水溶性纤维预并条;

22.s113.将所述涤纶预并条和所述水溶性纤维预并条依次进行条并卷、粗纱和细纱,得到所述合股加捻纱。

23.作为本发明的进一步改进,所述水溶性纤维为海藻纤维、羧甲基纤维素纤维、透明质酸纤维或者羧基化壳聚糖纤维。

24.本发明的有益效果是:

25.1.本发明提供的四面弹面料的制备方法,将涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱分别作为经纱和纬纱,按24:24排列,制得了高强度、高弹性回复率和高透湿性的四面弹面料,无需进行多层织物的复合,显著简化了高性能织物的制备步骤,减少了原料使用,成本低,便于推广应用。

26.2.本发明通过将包芯纱包覆层中的部分纤维溶去,一方面增加包覆层的孔隙,进而提高织成织物后的透气性;另一方面,包覆层形成类似弹簧结构,由于芯层氨纶丝具有良好回弹性,当芯层氨纶丝拉伸或回弹时,包覆层便于随之拉伸或回弹,从而提高包芯纱的回弹性。

27.3.本发明通过对芯纱进行低捻度加捻,有助于与包覆层形成类似弹簧结构的包芯纱,从而提高弹性,进而提高四面弹面料的弹性。将包覆层进行s捻和z捻交错包覆,能够提高包芯纱的强度和回弹性,而且在织物上能够呈现出细小的交织纹路,提高织物美观性。进一步通过对包芯纱的二次加捻和热定型,进一步提高纱线的弹簧效应,从而提高回弹性。

附图说明

28.图1为本发明织造过程的机械实物图。

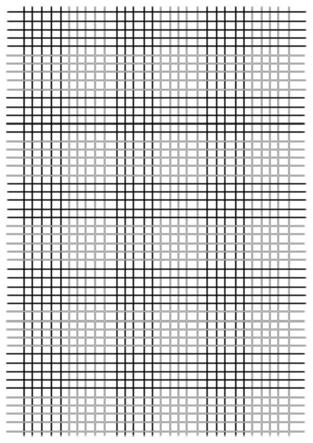

29.图2为本发明提供的四面弹面料的经纬纱排布结构示意图。

30.图3为实施例制备的四面弹面料的实物图。

具体实施方式

31.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

32.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

33.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.请参阅图1和2所示,本发明提供的一种四面弹面料的制备方法,包括以下步骤:

35.s1.经维纱的制备:分别制备涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱;

36.s2.整经:将步骤s1得到的涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为经纱,按24:24整经在经轴上;

37.s3.织造:将步骤s1得到的涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为纬纱,按24:24的排布方式与经纱交织成坯布,得到四面弹面料。

38.其中,在步骤s1中,涤纶和氨纶包芯纱是以氨纶为芯纱,以涤纶dty 70d/24f为包覆层;锦纶和氨纶包芯纱是以氨纶为芯纱,以锦纶dty 70d/72f为包覆层。芯纱的捻度为30-50t/m,包覆层的捻度为300-500t/m。此处的捻度是指包芯纺纱后,包覆层加捻包覆于芯纱的捻度。芯纱也进行低捻度的加捻,有助于与包覆层形成类似弹簧结构的包芯纱,从而提高弹性,进而提高四面弹面料的弹性。

39.特别地,包覆层中同时包含s捻和z捻,且s捻和z捻的捻度相同。s捻和z捻均匀交叉分布。如此操作,能够提高包芯纱的强度和回弹性,而且在织物上能够呈现出细小的交织纹路,提高织物美观性。

40.特别地,包芯纱的制备方法包括:

41.s11.制备合股加捻纱:将涤纶纤维或锦纶纤维分别和水溶性纤维合股加捻,得到合股加捻纱;此处合股加捻的捻度为200-400t/m。

42.s12.包芯纺纱的制备:将氨纶与合股加捻纱进行包芯纺纱;此步骤芯纱的捻度为30-50t/m,包覆层的捻度为300-500t/m。也可进一步,将合股加捻纱作为包覆层分别进行s捻和z捻包覆于氨纶表面。

43.s13.将包覆层中的水溶性纤维去除,得到涤纶和氨纶包芯纱,或者锦纶和氨纶包芯纱。其中,涤纶和氨纶包芯纱去除水溶性纤维后,包覆层剩余为涤纶dty 70d/24f。

44.如此操作,通过将包覆层中的部分纤维溶去,一方面增加包覆层的孔隙,进而提高织成织物后的透气性;另一方面,包覆层形成类似弹簧结构,由于芯层氨纶丝具有良好回弹性,当芯层氨纶丝拉伸或回弹时,包覆层便于随之拉伸或回弹,从而提高包芯纱的回弹性。

45.步骤s13还包括:去除水溶性纤维后,进行二次加捻和热定型处理,得到涤纶和氨纶包芯纱,或者锦纶和氨纶包芯纱。二次加捻的捻度为100-200t/m,热定型处理的温度为100-120℃。如此操作,将包芯纱进行二次加捻和热定型,进一步提高纱线的弹簧效应,从而提高回弹性。

46.合股加捻纱的制备方法包括:

47.s111.将涤纶纤维经清梳联和预并得到涤纶预并条;清梳联的湿定量为17g/m,干定量为15.96g/m,出条速度为140m/min;预并条的湿定量为21g/m,干定量为19.71g/m,总牵

伸倍数5.66,并合数7。

48.s112.将水溶性纤维经清梳联和预并得到水溶性纤维预并条;

49.s113.将涤纶预并条和水溶性纤维预并条依次进行条并卷、粗纱和细纱,得到合股加捻纱。条并卷的湿定量为65g/m,干定量为61.03g/m,并合数24;粗纱和细纱的捻系数均为91。

50.水溶性纤维为海藻纤维、羧甲基纤维素纤维、透明质酸纤维或者羧基化壳聚糖纤维。

51.实施例1

52.一种四面弹面料的制备方法,包括以下步骤:

53.s1.经维纱的制备:分别制备涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱;

54.其中,包芯纱制备方法为:s11.制备合股加捻纱:将涤纶纤维或锦纶纤维分别和水溶性壳聚糖纤维合股加捻,得到合股加捻纱;此处合股加捻的捻度为300t/m。具体包括:

55.s111.将涤纶纤维经清梳联和预并得到涤纶预并条;

56.s112.将水溶性纤维经清梳联和预并得到水溶性纤维预并条;

57.s113.将所述涤纶预并条和所述水溶性纤维预并条依次进行条并卷、粗纱和细纱,得到合股加捻纱。

58.s12.包芯纺纱的制备:将氨纶与合股加捻纱进行包芯纺纱;此步骤芯纱的捻度为40t/m,包覆层的捻度为400t/m。其中,包覆层为s捻。

59.s13.将包覆层中的水溶性壳聚糖纤维去除,得到涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱。

60.s2.整经:将步骤s1得到的涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为经纱,按24:24整经在经轴上;

61.s3.织造:将步骤s1得到的涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱作为纬纱,按24:24的排布方式与经纱交织成坯布,得到四面弹面料。

62.实施例2

63.一种四面弹面料的制备方法,与实施例1相比,不同之处在于,步骤s12中的包覆层为z捻。其他与实施例1大致相同,在此不再赘述。

64.实施例3

65.一种四面弹面料的制备方法,与实施例1相比,不同之处在于,步骤s12中的包覆层为s捻和z捻交错包覆。其他与实施例1大致相同,在此不再赘述。

66.实施例4

67.一种四面弹面料的制备方法,与实施例1相比,不同之处在于,将步骤s13还包括:去除水溶性壳聚糖纤维后,进行150t/m的二次加捻,然后在110℃下进行热定型处理。其他与实施例1大致相同,在此不再赘述。

68.实施例5

69.一种四面弹面料的制备方法,与实施例1相比,不同之处在于,步骤s1中的包芯纱制备方法为:

70.s11.制备合股加捻纱:分别将涤纶纤维或锦纶纤维进行合股加捻,得到合股加捻纱;此处合股加捻的捻度为300t/m。具体包括:

71.将涤纶纤维依次进行清梳联、预并、预并条、粗纱和细纱,得到合股加捻纱。

72.s12.包芯纺纱的制备:将氨纶与合股加捻纱进行包芯纺纱(包覆层为s捻),得到涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱;此步骤芯纱的捻度为40t/m,包覆层的捻度为400t/m。

73.其他与实施例1大致相同,在此不再赘述。

74.实施例6

75.一种四面弹面料的制备方法,与实施例5相比,不同之处在于,步骤s12中的包覆层为s捻和z捻交错包覆。其他与实施例1大致相同,在此不再赘述。

76.实施例7

77.一种四面弹面料的制备方法,与实施例5相比,不同之处在于,步骤s12中的芯纱未进行加捻。其他与实施例1大致相同,在此不再赘述。

78.对比例1

79.一种四面弹面料的制备方法,与实施例5相比,不同之处在于,经纱只含涤纶和氨纶包芯纱。其他与实施例1大致相同,在此不再赘述。

80.对比例2

81.一种四面弹面料的制备方法,与实施例5相比,不同之处在于,经纱只含锦纶和氨纶包芯纱。其他与实施例1大致相同,在此不再赘述。

82.表1实施例1-7及对比例1-2的性能测试结果

[0083][0084]

其中,采用jis l 1096b法2010测试弹性伸长率,采用jis l 1096b-1法2010测试弹性回复率。

[0085]

从表1可以看出,本发明通过将包芯纱的包覆层中部分纤维溶去,构造出类似弹簧结构,便于包覆层随芯纱弹性伸长和回复,从而具备良好的回弹性;与此同时,构造出的孔隙结构提高了透湿性。未溶去水溶性纤维的实施例5和6的透湿性和弹性回复率显著降低,说明构造的弹簧效应有助于提高面料的回弹性。实施例3通过包覆层的双向加捻,提高了撕

裂强度以及弹性回复率。实施例4通过二次加捻,进一步提高了撕裂强度和弹性回复率。实施例7中芯纱未进行加捻时,弹性回复率也显著降低。

[0086]

综上所述,本发明提供的四面弹面料的制备方法,将涤纶和氨纶包芯纱以及锦纶和氨纶包芯纱分别作为经纱和纬纱,按24:24排列,制得了高强度、高弹性回复率和高透湿性的四面弹面料,无需进行多层织物的复合,显著简化了高性能织物的制备步骤,减少了原料使用,成本低,便于推广应用。通过对芯纱进行低捻度加捻,并将包覆层中的部分纤维溶去,一方面增加包覆层的孔隙,进而提高织成织物后的透气性;另一方面,包覆层形成类似弹簧结构,由于芯层氨纶丝具有良好回弹性,当芯层氨纶丝拉伸或回弹时,包覆层便于随之拉伸或回弹,从而提高包芯纱的回弹性。

[0087]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1