一种DTY油剂及DTY丝的制作方法

一种dty油剂及dty丝

技术领域

1.本发明涉及化纤纺丝领域,尤其是涉及一种dty油剂及dty丝。

背景技术:

2.dty油剂是dty加弹工艺中的重要原料,dty油剂中通常含有润滑剂、抗静电剂、乳化剂、集束剂与抗飞溅剂等,能够改善纤维的平滑性、抗静电性、退绕性、集束性等性能,从而减少高速纺丝过程中纤维出现毛丝、断头等不良现象。

3.油剂的主体成分通常为矿物油、植物油与合成酯等,其作为润滑剂,用以降低高速纺丝过程纺丝与设备间的摩擦阻力。润滑剂的选择对纺丝性能的影响极为关键,润滑剂粘度过高,不利于提高dty油剂上油时的均匀性与纺丝速度,容易产生毛丝、断头现象;粘度过低,则容易引起油剂飞溅,不利于提高上油率。

技术实现要素:

4.为保障dty油剂的上油率、抗飞溅性能,并提高油剂上油的均匀性,减少毛丝、断现象的产生头,本技术提供一种dty油剂及dty丝。

5.第一方面,本技术提供一种dty油剂,包括如下质量份的原料:润滑剂:70~80份;抗飞溅剂:2~6份;抗静电剂:1~3份;乳化剂:5~10份;所述润滑剂采用质量比为(15~18):1的工业白油与聚二甲基硅氧烷乳液;且所述工业白油的粘度为3~10mm2/s;所述聚二甲基硅氧烷乳液的粘度为300~1000mm2/s。

6.通过采用上述技术方案,采用工业白油与聚二甲基硅氧烷乳液复配得到的润滑剂,能够有效提高dty油剂的上油率、抗飞溅性能,并保障油剂上油的均匀性,减少毛丝、断头现象。其原因可能在于,润滑剂中占主要部分的工业白油采用了粘度相较常规较低的工业白油,其上油时容易在纺丝表面形成均匀的油膜,从而减少高速纺丝过程中保障纺丝的平滑性,减少毛丝、断头现象的发生。而少量的聚二甲基硅氧烷乳液不仅具有优异的润滑作用,还保障了油剂整体的粘度,减少油剂的飞溅。

7.另外,聚二甲基硅氧烷乳液表面活性低,其含有的乳液颗粒粒径小,在纺丝纤维中的扩散和渗透均较快,有利于保障油剂的上油率和上油的均匀性。

8.需要注意的是工业白油的粘度为40℃下测得,聚二甲基硅氧烷乳液的粘度为25℃下测得。

9.优选的,所述聚二甲基硅氧烷乳液按照如下方法制备得到:s101:将乳化剂的水溶液加热升温至70~90℃,加入质量比为(3~5):1的八甲基环四硅氧烷与四甲基四乙烯基四硅氧烷的混合液,充分分散混合,得到预乳化液;s102:向预乳化液中加入引发剂,充分反应得到反应液,然后降至室温,加入缓冲

液调节ph值为7~8,得到聚二甲基硅氧烷乳液。

10.通过采用上述技术方案,在乳化剂的作用下,利用八甲基环四硅氧烷与四甲基四乙烯基四硅氧烷为单体,制备得到的聚二甲基硅氧烷乳液颗粒具有较小的粒径,有效的保障了聚二甲基硅氧烷乳液的扩散性和渗透性。

11.优选的,步骤s102中,向反应液中加入甲基丙烯酸羟乙酯和引发剂,恒温下充分反应,反应完全后降至室温,然后再加入缓冲液;且所述丙烯酸酯单体与八甲基环四硅氧烷的质量比为(0.5~1.5):(3~5)。

12.通过采用上述技术方案,通过加入少量的甲基丙烯酸羟乙酯单体,能够在聚二甲基硅氧烷乳液颗粒上引入少量的极性基团,促进油剂与纺丝表面活性基团的连接,提高油剂的附着牢度,减少油剂飞溅现象。

13.优选的,所述dty油剂还包括1~3质量份的含氟氨基硅油。

14.通过采用上述技术方案,上述极性基团的引入将使油剂的表面能上升,油剂在纺丝表面的扩散性下降,不利于得到均匀的油膜。而含氟氨基硅油不仅能够降低油剂的表面张力,促进油剂在纺丝表面的扩散并形成均匀的油膜,还能够利用其含有的氨基基团,进一步促进油剂在纺丝表面形成牢固的附着,减少油剂的飞溅,提高上油率。

15.另外,涤纶因分子链中极性基团较少,吸湿性差,进而导致其表面容易积聚摩擦生产的静电荷。本技术通过在聚二甲基硅氧烷乳液中引入极性基团,利用极性基团对空气中的水产生吸附作用形成导电的水膜层,从而促进摩擦电荷的逸散,防止因静电导致丝束分散而难以顺利卷绕,进而产生毛丝、断头现象。

16.优选的,s201:在氮气环境下,将1,3,5-三甲基-1,3,5-三(3,3,3-三氟丙基)环三硅氧烷、乙二胺与水的混合物加热升温至50~60℃,搅拌并充分反应,然后升温至90~100℃后进行抽真空脱水,脱水后降至室温,得到中间聚合物;s202:向中间聚合物中滴加氨基硅烷偶联剂,加热升温至50~70℃,保温反应5~6h;再升温至120~130℃并抽真空,充分脱水后得到含氟氨基硅油。

17.通过采用上述技术方案,上述制得的含氟氨基硅油,其侧链为含氟基团,端基为氨基,不仅具有较低的表面能,还能够利用氨基与纺丝形成化学连接,从而提高油剂的附着力,提高抗飞溅效果。

18.优选的,所述抗静电剂采用十六烷基三甲基溴化铵、酚醚磷酸酯钾盐与醇醚磷酸酯钾中的至少一种。

19.通过采用上述技术方案,加入抗静电剂,能够减少纺丝表面静电荷的积聚,减少纺丝在高速行走过程中产生毛丝、断头现象。

20.优选的,所述抗静电剂采用十六烷基三甲基溴化铵。

21.通过采用上述技术方案,十六烷基三甲基溴化铵不仅具有较好的抗静电作用,其含有的阳离子基团还能够降低丝束单丝之间的摩擦力,进而减少纺丝、断头现象。

22.优选的,所述抗飞溅剂采用三元乙丙胶、高分子聚异丁烯与氢化苯乙烯异戊二烯共聚物中的至少一种。

23.通过采用上述技术方案,三元乙丙胶、高分子聚异丁烯与氢化苯乙烯异戊二烯共聚物均为高分子物质,能够提高dty油剂体系的粘度,提高油剂在纺丝表面的附着力,从而减少飞溅现象,提高上油率。

24.第二方面,本技术提供一种dty丝,采用上述任一项dty油剂进行加弹处理得到。

25.通过采用上述技术方案,制备得到的dty丝具有较好染料的上染性能,且毛丝、断头现象少。

26.综上所述,本技术具有如下有益效果:1、本技术中的dty油剂通过采用工业白油与聚二甲基硅氧烷乳液复配制得润滑剂,在加弹处理中能够有效提高dty油剂的上油率,同时保障油剂上油的均匀性,减少毛丝、断头现象。

具体实施方式

27.原料和/或中间体的制备例制备例1,一种聚二甲基硅氧烷乳液,按照如下方法制备得到:s101:于搅拌条件下,将30g十二烷基磺酸钠、9gop-10溶于3l水中,继续搅拌并加热升温至70℃,加入400g八甲基环四硅氧烷与100g四甲基四乙烯基四硅氧烷组成的混合液,于200rpm的转速下搅拌2h,得到预乳化液;s102:向预乳化液中加入5g对甲苯磺酸(引发剂),搅拌并升温至80℃,恒温搅拌并反应7h,得到反应液,然后降至室温,加入碳酸氢钠溶液(缓冲液)调节ph值为7,得到粘度(25℃下)为350mm2/s的聚二甲基硅氧烷乳液。

28.制备例2,一种聚二甲基硅氧烷乳液,按照如下方法制备得到:s101:于搅拌条件下,将60g十二烷基磺酸钠、15gop-10溶于5l水中,继续搅拌并加热升温至80℃,加入质量比为450g的八甲基环四硅氧烷与90g四甲基四乙烯基四硅氧烷组成的混合液,于500rpm的转速下搅拌3h,得到预乳化液;s102:向预乳化液中加入8g对甲苯磺酸(引发剂),85℃下保持恒温并搅拌反应10h,得到反应液,然后降至室温,加入碳酸氢钠溶液(缓冲液)调节ph值为7,得到粘度(25℃下)为900mm2/s的聚二甲基硅氧烷乳液。

29.制备例3,一种聚二甲基硅氧烷乳液,按照如下方法制备得到:s101:于搅拌条件下,将20g十二烷基磺酸钠、7gop-10溶于3l水中,继续搅拌并加热升温至70℃,加入420八甲基环四硅氧烷与80g四甲基四乙烯基四硅氧烷组成的混合液,于200rpm的转速下搅拌2h,得到预乳化液;s102:向预乳化液中加入5g对甲苯磺酸(引发剂),搅拌并升温至80℃,恒温搅拌并反应6h,得到反应液,然后降至室温,加入碳酸氢钠溶液(缓冲液)调节ph值为7,得到粘度(25℃下)为200mm2/s的聚二甲基硅氧烷乳液。

30.制备例4,一种聚二甲基硅氧烷乳液,按照如下方法制备得到:s101:于搅拌条件下,将72g十二烷基磺酸钠、16gop-10溶于5l水中,继续搅拌并加热升温至80℃,加入质量比为500g的八甲基环四硅氧烷与100g四甲基四乙烯基四硅氧烷组成的混合液,于500rpm的转速下搅拌3h,得到预乳化液;s102:向预乳化液中加入6g对甲苯磺酸(引发剂),80℃下保持恒温并搅拌反应10h,得到反应液,然后降至室温,加入碳酸氢钠溶液(缓冲液)调节ph值为7,得到粘度(25℃下)为1250mm2/s的聚二甲基硅氧烷乳液。

31.制备例5,一种聚二甲基硅氧烷乳液,按照如下方法制备得到:

s101:于搅拌条件下,将25g十二烷基磺酸钠、6gop-10溶于3l水中,继续搅拌并加热升温至70℃,加入400g八甲基环四硅氧烷与100g四甲基四乙烯基四硅氧烷组成的混合液,于200rpm的转速下搅拌2h,得到预乳化液;s102:向预乳化液中加入5g对甲苯磺酸(引发剂),搅拌并升温至80℃,恒温搅拌并反应7h,得到反应液;向反应液中加入120g甲基丙烯酸羟乙酯和3g对甲苯磺酸(引发剂),在80℃下恒温继续搅拌反应4h;然后降至室温,加入碳酸氢钠溶液(缓冲液)调节ph值为7,得到粘度(25℃下)为300mm2/s的聚二甲基硅氧烷乳液。

32.制备例一,一种含氟氨基硅油,按照如下方法制备得到:s201:将500g1,3,5-三甲基-1,3,5-三(3,3,3-三氟丙基)环三硅氧烷、10g乙二胺与3g水加入反应釜内搅拌混合,然后向反应釜内通入氮气,再加热升温至55℃,搅拌并反应8h,然后升温至110℃后进行抽真空脱水,真空度控制在-0.1mpa,持续1h后降至室温,得到中间聚合物;s202:向中间聚合物中滴加氨基硅烷偶联剂,加热升温至65℃,保温反应5h;再升温至130℃并抽真空脱水,真空度控制在-0.1mpa,持续2h,得到含氟氨基硅油。实施例

33.实施例1,一种dty油剂,各原料的选择及其相应用量如表1所示,且按照如下方法制备得到:按照表1中的配比,将润滑剂、乳化剂、抗静电剂与抗飞溅剂依次加入,搅拌20min,然后再加入含氟氨基硅油,继续搅拌30min,得到dty油剂。

34.实施例2~3,一种dty油剂,与实施例1的区别在于,各原料的选择及其相应用量如表1所示。

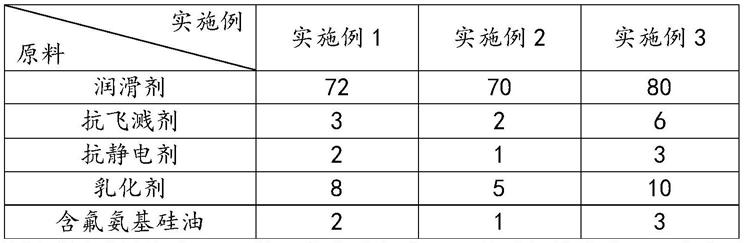

35.表1、实施例1~3中dty油剂原料的选择及用量(kg)表1中,润滑剂采用质量比为16:1的工业白油与聚二甲基硅氧烷乳液,工业白油采用运动粘度(40℃)为6~8mm2/s的7#工业白油,聚二甲基硅氧烷乳液采用制备例1制得聚二甲基硅氧烷乳液;抗飞溅剂采用获自韩国大林的高分子量聚异丁烯,牌号为pb1400;抗静电剂采用十六烷基三甲基溴化铵;乳化剂采用aeo-3;含氟氨基硅油采用制备例一制得的含氟氨基硅油。

36.实施例4,一种dty油剂,与实施例1的区别在于,采用等量制备例2制得聚二甲基硅氧烷乳液替代制备例2制得聚二甲基硅氧烷乳液。

37.实施例5,一种dty油剂,与实施例1的区别在于,白油采用运动粘度(40℃)为3~5mm2/s的5#工业白油。

38.实施例6,一种dty油剂,与实施例1的区别在于,采用等量制备例2制得聚二甲基硅

氧烷乳液替代制备例2制得聚二甲基硅氧烷乳液;同时,白油采用运动粘度(40℃)为3~5mm2/s的5#工业白油。

39.实施例7,一种dty油剂,与实施例1的区别在于,采用等量制备例5制得聚二甲基硅氧烷乳液替代制备例2制得聚二甲基硅氧烷乳液。

40.实施例8,一种dty油剂,与实施例1的区别在于,dty油剂中未加入含氟氨基硅油。

41.实施例9,一种dty油剂,与实施例1的区别在于,采用等量甲基氟硅油替代含氟氨基硅油,且甲基氟硅油获自武汉华翔科洁,型号ds-1000,粘度为1000cp(25℃)。

42.实施例10,一种dty油剂,与实施例1的区别在于,采用等量氨基硅油替代含氟氨基硅油,氨基硅油获自南通润丰,型号为63148-62-0,粘度为1000cp(25℃)。

43.实施例11,一种dty油剂,与实施例1的区别在于,采用等量酚醚磷酸酯钾盐(op-4pk)替代十六烷基三甲基溴化铵。

44.实施例12,一种dty油剂,与实施例1的区别在于,采用等量脂肪醇醚磷酸酯钾盐(moa9pk-40)替代十六烷基三甲基溴化铵。

45.对比例对比例1,一种dty油剂,与实施例1的区别在于,工业白油采用粘度为13.5~16.5的15#工业白油。

46.对比例2,一种dty油剂,与实施例1的区别在于,采用等量制备例3制得的聚二甲基硅氧烷乳液替代制备例1制得的聚二甲基硅氧烷乳液。

47.对比例3,一种dty油剂,与实施例1的区别在于,采用等量制备例4制得的聚二甲基硅氧烷乳液替代制备例1制得的聚二甲基硅氧烷乳液。

48.对比例4,一种dty油剂,与对比例2的区别在于,工业白油采用粘度为13.5~16.5的15#工业白油。

49.对比例5,一种dty油剂,与对比例3的区别在于,工业白油采用粘度为13.5~16.5的15#工业白油。

50.性能检测试验试验1:dty油剂上油率测试试验方法:采用核磁共振纤维上油率分析仪(pq001-fiber),按照核磁法进行测试,测试结果如表2所示试验2:dty油剂抗飞溅性能测试试验设备:简易加弹机(北京中丽)试验方法:在距离简易加弹机的油轮20cm的油槽边缘位置放置一张a4纸(重量m0),并分别应用实施例1~12与对比例1~5的dty油剂对同一规格的涤纶poy进行上油和加弹处理,上油时间1h。加弹完毕后观察纸张上油滴的分布情况并称重(m1),按照m

1-m0计算得到油剂的飞溅量,飞溅量如表2所示。

51.试验3:dty丝毛丝、断头现象统计试验方法:采用预网络器、第一牵伸辊、第一加热箱、冷却板、假捻器、第二牵伸辊、主网络器、第二加热箱、第三牵伸辊、上油、卷绕处理的工艺对poy丝进行加弹处理,制备dty丝。其中,车速为800m/min,上油工序中采用的油剂依次为实施例1~12与对比例1~5中制得的的dty油剂,总共17组试验,每组试验时间为5min,每组进行3次,试验中观察纤维出现毛丝、断头现象的频次并记录(取平均值),试验结果如表2

所示。

52.表2、试验1~3测试结果试验结果分析:(1)结合实施例1~13和对比例1~5并结合表2可以看出,相比对比例1~5,本技术实施例1~13中通过采用粘度为3~10mm2/s的工业白油与粘度为300~1000mm2/s的聚二甲基硅氧烷乳液进行复配,在提高上油均匀性,减少毛丝、断头现象的同时,还能够有效提高油剂的上油率和抗飞溅性能。

53.上述原因可能在于,由于工业白油作为油剂中占比最大的成分,有组作为起到润滑作用的主体成分,因此采用粘度较低的工业白油能够有效的提高在纺丝表面的扩散性能,从而在纺丝表面形成均匀且完整的油膜,保障纺丝整体的平滑性,从而减少纺丝在高速行走过程中出现毛丝、断头的现象。然而工业白油粘度的降低,必然导致其在纺丝表面附着力的下降,造成油剂飞溅量的上升。本技术中通过采用少量粘度为300~1000mm2/s聚二甲基硅氧烷乳液作为润滑剂补充剂,一方面,利用其提高油剂整体的粘度,从而降低油剂的飞溅量;另一方面,聚二甲基硅氧烷乳液是由粒径极小的纳米乳液颗粒构成,其表面能低,渗透性好,能够快速渗入纺丝内,并降低油剂整体的表面能,促进油剂的渗透附着,实现飞溅量的下降。

54.(2)结合实施例1、实施例4和对比例2~3并结合表2可以看出,实施例1和实施例4采用粘度为300~1000mm2/s的聚二甲基硅氧烷乳液,而对比例2~3分别采用粘度为200mm2/s、1250mm2/s的聚二甲基硅氧烷乳液,最终导致对比例2的上油率与抗飞溅性能较差,而对比例3的上油均匀性差、毛丝、断头现象较多。

55.上述现象的原因可能在于,聚二甲基硅氧烷乳液的粘度取决于其粒径的大小,粒径越小,粘度通常较高,渗透和扩散性好;反之,粒径越大,粘度通常较低,渗透和扩散性差。

因此,对比例2中聚二甲基硅氧烷乳液的粘度过低,其渗透和扩散性差,导致油剂在纺丝表面的附着性不高,容易飞溅,上油率随之下降。而对比例3中聚二甲基硅氧烷乳液的粘度过高,其渗透性好,导有机不易飞溅,上油率也较高;但过高的粘度也将大大增加油剂整体的粘度,导致油剂在纺丝表面扩展不良,难以形成完整、均匀的油膜,导致纺丝整体的平滑性不高,容易在高速行走过程中产生较大摩擦,引起毛丝、断头现象。

56.(3)结合实施例1和实施例8~10并结合表2可以看出,实施例1中通过在油剂中添加含氟氨基硅油,有效的提高了油剂的上油率、抗飞溅性能以及上油的均匀性,减少了毛丝、断头现象。其原因可能在于,含氟氨基硅油中具有含氟基团以及氨基基团,一方面,由于含氟基团的作用,使得含氟氨基硅油表面能低,具有较强的渗透性,不仅能够促进油剂向纺丝内的渗透,提高油剂的附着力,减少飞溅,还能够在纺丝表面更快的扩展,形成均匀完成的油膜,保障纺丝的平滑性,减少毛丝断头现象;另一方面,由于氨基集团具有较高的活性,其能够与纺丝表面的活性基团反应并形成化学连接,从而提高油剂的附着力,减少飞溅,提高上油率。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1