一种自支撑纳米纤维膜及其制备方法与应用与流程

本技术涉及一种自支撑纳米纤维膜及其制备方法与应用,属于半导体材料。

背景技术:

1、氮化镓(gan)是一种直接带隙的第三代半导体材料,室温下禁带宽度约为3.4ev,对应截止波长为365nm,具有本征的紫外光响应性能,因而广泛应用于紫外探测器、发光二极管、场效应晶体管和激光器等光电元器件。特别是蓝绿光波段的led,促进了半导体照明产业的快速发展,日本科学家赤崎勇、天野浩和中村修二因此获得了2014年诺贝尔物理学奖。此外,gan还具有高电击穿强度和高热导率等优异的电学特性,因而近来被应用于高频、高压、大功率的电子元器件(如快充充电器、适配器等)。

2、目前,gan主要是通过金属有机物气相沉积法(mocvd)或分子束外衍生长法(mbe)在硅片或蓝宝石衬底上进行生长。一方面,这些方法工艺复杂、需要昂贵的设备;另一方面,需使用高质量的单晶外延衬底,且存在晶格失配导致缺陷等问题,因而限制了gan材料的制备和应用。近年来,gan纳米材料,特别是一维纳米结构(纳米棒、纳米管、纳米线等)受到了广泛关注;由于其高长径比、高比表面积等特点,在紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域展现出独特的优势。例如,清华大学范守善教授利用碳纳米管做模板,制备了直径为4~50纳米,长度约25微米的gan纳米棒,并研究了其光致发光性能(science,1997,277,1287)。美国加州大学伯克利分校杨培东等人以zno纳米棒为模板,通过高温分子束外延沉积gan并去除zno模板,制备了内径为30~200纳米,壁厚为5~50纳米的gan纳米管阵列(nature,2003,422,599)。尽管这些一维gan纳米结构具有较大的长径比和高比表面积,但是大部分通过高温化学气相沉积等方法进行制备,加工工艺较复杂,且需使用催化剂;此外,其长度有限,难达到宏观上连续的尺度,因而仍负载在基底上应用。

3、静电纺丝方法是一种能制备连续长度纳米纤维的技术,其制备的纤维直径通常在几十至几百纳米,得到的纳米纤维膜具有质量轻、孔隙率高、比表面积大等优点。通常,通过直接电纺聚合物溶液可得到聚合物纳米纤维膜,而通过电纺相关前驱体再进行后处理可得到碳纳米纤维或无机纳米纤维等。因此,已有研究人员尝试通过静电纺丝技术制备gan纳米纤维。例如,wu等人尝试了以pvp为助纺剂和模板,添加硝酸镓(ga(no3)3)进行纺丝,得到pvp/ga(no3)3纳米纤维膜,再经空气中煅烧去除pvp模板,并在氨气氮化处理得到了多晶gan纳米纤维(adv.mater.,2009,21,227)。尽管其制备的gan纳米纤维在微观上展现出了一维纤维结构,但在宏观上仍呈粉末状,并不是自支撑的纤维膜结构,限制了其应用。

4、综上所述,一维gan纳米纤维具有高长径比、高比表面积等优点,在光电器件等应用领域具有独特的优势,然而制备具有无衬底自支撑结构的gan纳米纤维膜仍极具挑战。因此,本专利公开一种碳纳米纤维模板转化法制备自支撑gan纳米纤维膜。

技术实现思路

1、根据本技术的一个方面,提供一种自支撑纳米纤维膜,所述自支撑纳米纤维膜为纯gan纳米纤维膜或具有同轴核壳结构的gan@c纳米纤维膜。所述自支撑纳米纤维膜具有独立自支撑的薄膜结构,可极大地降低生产成本,减少后续应用加工工艺的复杂度,可充分拓展其在紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域的应用。

2、一种自支撑纳米纤维膜,所述自支撑纳米纤维膜为纯gan纳米纤维膜或具有同轴核壳结构的gan@c纳米纤维膜。

3、所述自支撑纳米纤维膜为无衬底自支撑纳米纤维膜。

4、可选地,所述自支撑纳米纤维膜中的纤维具有一维连续纳米结构。

5、可选地,所述自支撑纳米纤维膜中的纤维直径为50~1000纳米。

6、可选地,所述自支撑纳米纤维膜中的纤维直径为50、100、200、400、500、600、700、900、1000纳米中任意两个值之间形成的范围值。

7、可选地,所述自支撑纳米纤维膜厚度为10~100微米。

8、可选地,所述自支撑纳米纤维膜厚度为10、20、30、40、50、60、70、80、90、100微米中的任意一个值或任意两个值之间形成的范围值。

9、可选地,所述自支撑纳米纤维膜具有多孔网状结构,孔隙率为65~90%。

10、可选地,所述自支撑纳米纤维膜的比表面积为50~300m2/g。

11、可选地,所述自支撑纳米纤维膜具有六方纤锌矿结构。

12、根据本技术的另一个方面,提供上述任一项所述的自支撑纳米纤维膜的制备方法,所述制备方法包括以下步骤:

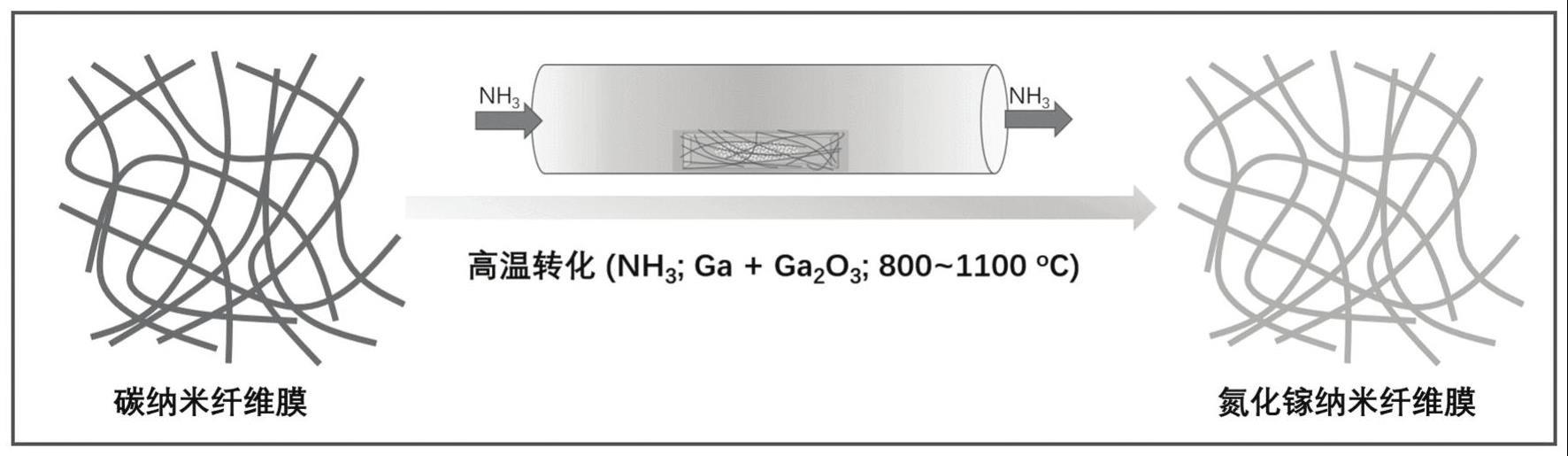

13、将碳纳米纤维膜作为牺牲模板,在含有镓、氧化镓、氨气的原料中转化,得到所述自支撑纳米纤维膜。

14、可选地,所述碳纳米纤维膜中的纤维直径为50~1000纳米。

15、可选地,所述碳纳米纤维膜中的纤维直径为50、100、200、400、500、600、700、900、1000纳米中任意两个值之间形成的范围值。

16、优选地,所述碳纳米纤维膜的厚度为10~100微米。

17、可选地,所述碳纳米纤维膜的碳含量在90wt%或以上。

18、可选地,所述碳纳米纤维膜选自非取向碳纳米纤维膜、取向碳纳米纤维膜中的至少一种。

19、可选地,所述制备方法包括以下步骤:

20、(s1)获得自支撑碳纳米纤维膜;

21、(s2)将自支撑碳纳米纤维膜覆盖于混合物上方,在氨气气氛下,升温,反应,得到所述自支撑纳米纤维膜;

22、所述混合物含有镓和氧化镓。

23、可选地,所述(s1)为:

24、(s1-1)获得聚合物前驱体纳米纤维膜;

25、(s1-2)将聚合物前驱体纳米纤维膜高温热处理,得到所述碳纳米纤维膜。

26、可选地,(s1-1)中,聚合物前驱体纳米纤维膜中的聚合物包括聚丙烯腈、聚酰亚胺、聚酰胺、聚乙烯醇、聚偏氟乙烯、聚吡咙、聚苯中的至少一种。

27、可选地,所述聚合物前驱体纳米纤维膜通过静电纺织、熔喷、离心纺、气纺、气电纺中任一种得到。

28、可选地,所述静电纺织条件包括:电压15~40kv;纺丝液供给速率0.5~3.0ml/h;滚筒表面离针尖距离10~40cm,滚筒转速50~2000rpm;纺丝溶液体积5.0~20ml。

29、可选地,(s1-2)中,高温处理包括150~400℃下预氧化和/或600~1800℃下碳化处理。

30、可选地,预氧化时间为1.0~5.0h。

31、可选地,碳化处理时间为1.0~3.0h。

32、可选地,(s2)中,混合物中镓和氧化镓的摩尔比为1:1~10:1。

33、可选地,(s2)中,混合物中镓和氧化镓的摩尔比为1:1、1:3、1:5、1:7、1:9、1:10中的任意一个值或任意两个值之间形成的范围值。

34、可选地,(s2)中,氨气流速为10~100cm3/min。

35、可选地,(s2)中,氨气流速为10、20、30、40、50、60、70、80、90、100cm3/min中的任意一个值或任意两个值之间形成的范围值。

36、可选地,(s2)中,升温速率为1.0~10.0℃/min。

37、可选地,(s2)中,升温速率为1、3、5、7、9、10℃/min中的任意一个值或任意两个值之间形成的范围值。

38、可选地,(s2)中,反应温度为800~1100℃。

39、可选地,(s2)中,反应温度为800、850、900、950、1000、1050、1100℃中的任意一个值或任意两个值之间形成的范围值。

40、可选地,(s2)中,反应维持时间t为10min~3.0h。

41、可选地,(s2)中,反应维持时间t为10min、30min、50min、1h、2h、3h中的任意一个值或任意两个值之间形成的范围值。

42、优选地,当自支撑纳米纤维膜为纯gan纳米纤维膜时,反应维持时间t为1.0<t≤3h;

43、优选地,当自支撑纳米纤维膜为具有同轴核壳结构的gan@c纳米纤维膜时,反应维持时间t为10min≤t≤1.0h。

44、根据本技术的一个方面,提供上述任一项所述的自支撑纳米纤维膜或根据上述任一项所述制备方法制备得到的自支撑纳米纤维膜在制备紫外探测器、发光二极管、场效应晶体管、激光器、光催化剂、电催化剂中的至少一种中的应用。

45、作为一种实施方案,本技术公开一种模板转化法制备自支撑氮化镓(gan)纳米纤维膜,该方法包括:首先通过静电纺丝(或熔喷、离心纺、气纺、气电纺)等纺织技术制备聚合物基纳米纤维膜(或无纺布、编织布),经高温热处理得到自支撑碳纳米纤维膜;再将所制备的自支撑碳纳米纤维膜置于高温炉中,施以(ga+ga2o3)混合原料及nh3气体氛围,维持一定的反应温度、原料配比、气体流速及反应时间等,使碳纳米纤维转化为gan纳米纤维,冷却后得到无衬底自支撑gan纳米纤维膜。本发明所述gan纳米纤维具有一维连续纳米结构、纤维直径小、长径比高等特点,其纳米纤维膜具有多孔网状结构、高孔隙率、高比表面积及自支撑等特性。所述自支撑gan纳米纤维膜有望用于紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域。

46、作为一种实施方案,本技术提供一种制备自支撑氮化镓(gan)纳米纤维膜的方法,采用碳纳米纤维膜作为牺牲模板,在高温炉中,以液体镓(ga)和氧化镓(ga2o3)粉末为原料,在氨气氛围中高温转化为gan纳米纤维膜。

47、可选地,纤维直径为50~1000纳米,碳含量在90%以上;其可以是无序的非取向纳米纤维膜或无纺布,也可以是取向纳米纤维膜、编织布等。

48、可选地,可通过静电纺丝技术(但不限于)制备聚合物前驱体纳米纤维膜,经高温热处理得到。

49、可选地,所述的聚合物前驱体包括但不限于聚丙烯腈、聚酰亚胺、聚酰胺、聚乙烯醇、聚偏氟乙烯、聚吡咙、聚苯等;所述高温热处理工艺包括预氧化(150~400℃)和/或碳化处理(600~1800℃)等。

50、可选地,原料混合比例为1:1~10:1(摩尔比),该混合原料置于刚玉方舟中;碳纳米纤维膜覆盖于原料混合物上方。

51、可选地,可以是石英管式炉或氧化铝高温陶瓷管式炉等,应具有良好的气密性,可进行抽真空处理,并配备气体流量控制阀和气体流量计。

52、可选地,将碳纳米纤维膜和(ga+ga2o3)原料置于管式炉中,抽真空后用氨气置换数次以排除空气,然后维持氨气氛围,升温至一定温度并保持一定时间,冷却后得到gan纳米纤维膜。

53、可选地,氨气流速为10~100cm3/min,升温速率为1.0~10.0℃/min,反应温度为800~1100℃,反应维持时间为10min~3.0h。

54、可选地,可以由碳纳米纤维全部转化得到纯gan纳米纤维膜,或碳纳米纤维部分转化得到同轴核壳结构的gan@c纳米纤维膜。

55、可选地,纤维直径为50~1000纳米范围内可调节,纤维膜厚度为10~100微米纤维内可调节,纤维膜尺寸依实际应用需求和管式炉尺寸而定,不以本专利实施案例而受到限制。

56、可选地,具有无衬底自支撑特性,和多孔网状结构、高孔隙率、高比表面积等优点。

57、可选地,其可用于紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域。

58、本技术涉及第三代半导体氮化镓材料的制备及应用领域,特别涉及一维氮化镓纳米纤维材料的制备及其光电应用领域。

59、本技术的目的在于提供一种新的技术路线以制备具有一维纳米结构的gan纤维材料,开发一种无衬底自支撑的gan纳米纤维膜。

60、本技术的特色在于,一方面克服传统外延生长法制备gan薄膜需要使用高质量衬底的限制;另一方面较于已报道的gan纳米线/纳米管/纳米棒等一维材料,该发明所制备的gan纳米纤维具有连续的长度和更高的长径比,且纳米纤维膜具有质量轻、孔隙率高、比表面积高等优点。此外,与上述的电纺前驱体和热处理转化法仅能得到宏观上为粉末的gan纳米纤维不同,本发明所制备的gan纳米纤维膜具有独立自支撑的薄膜结构。因此,该自支撑gan纳米纤维膜可极大地降低生产成本,减少后续应用加工工艺的复杂度,可充分拓展其在紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域的应用。

61、作为一种实施方案,本技术提供的制备方法,具体包括以下步骤:

62、(1)通过静电纺丝等纺丝/纺织技术制备聚合物纳米纤维膜,经高温热处理得到自支撑碳纳米纤维膜;

63、(2)将液体镓(ga)和氧化镓(ga2o3)粉末原料混合,置于刚玉方舟中,再将步骤(1)制备的碳纳米纤维膜放入刚玉方舟中(覆盖在混合原料上方);

64、(3)将步骤(2)中盛有(ga+ga2o3)原料和碳纳米纤维膜的刚玉方舟置于管式炉核心加热区;抽真空后用通入氨气,重复数次以充分排除空气;

65、(4)以一定升温速率将管式炉加热至某一设定温度,至设定温度后恒温一定时间,此加热和恒温过程中保持通入氨气,维持氨气反应氛围;

66、(5)自然冷却后,得到自支撑gan纳米纤维膜。

67、本技术中,以碳纳米纤维作为牺牲模板转化为gan纳米纤维,其转化过程的示意图如图1所示。

68、本发明中,以碳纳米纤维作为牺牲模板转化为gan纳米纤维,其发生的化学反应为:

69、4ga(l)+ga2o3(s)=3ga2o(g) (1)

70、2ga2o(g)+c(s)+4nh3(g)=4gan(s)+h2o(g)+co(g)+5h2(g) (2)

71、步骤(1)所述的纺丝/纺织技术,包括但不限于静电纺丝技术,如熔喷、离心纺、气纺、气电纺等;优选地,本发明实施案例采用静电纺丝技术。

72、步骤(1)所述的聚合物为能够高温碳化,且具有一定残炭率的高分子材料,包括但不限于聚丙烯腈(pan),如聚酰亚胺(pi)、聚酰胺(pai)、聚乙烯醇(pva)、聚偏氟乙烯(pvdf)、聚吡咙(bbb)、聚苯(ppp)等。本发明实施案例优选使用聚丙烯腈。

73、步骤(1)所述的高温热处理程序包括预氧化和/或碳化工艺等,通常预氧化温度范围为150~400℃,碳化温度范围为600~1800℃。

74、步骤(1)所述的纳米纤维膜可以是非取向的纳米纤维膜、无纺布,也可以是取向纤维膜、编织布等。优选地,本发明实施案例采用静电纺丝技术制备非取向纳米纤维膜。

75、步骤(1)所述碳纳米纤维膜的纤维直径为50~1000纳米范围内可调。

76、步骤(2)中液体镓(ga)和氧化镓(ga2o3)粉末原料的混合比例为ga:ga2o3=1:1~10:1(摩尔比);优选地,其比例为:4:1。

77、步骤(2)中碳纳米纤维膜的尺寸可依据需求进行裁剪,通常小于刚玉方舟的大小。

78、所述的管式炉可以是石英管式炉或氧化铝高温陶瓷管式炉等,应具有良好的气密性,可进行抽真空处理,并配备气体流量控制阀和气体流量计。

79、步骤(4)中所述的升温速率为1.0~10.0℃/min;设定反应温度为800~1100℃;恒温时间为10min~3.0h;氨气的流速为10~100cm3/min。

80、本技术所提供的gan纳米纤维制备方法,能有效获得具有一维连续尺寸的gan纳米纤维,具有纤维直径小、比表面积高、孔隙率高等优点;特别地,能够有效获得无衬底独立自支撑的gan纳米纤维膜。

81、本技术所制备的gan纳米纤维,实用价值大,可有效应用于紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域。

82、本技术能产生的有益效果包括:

83、(1)本技术所提供的自支撑纳米纤维膜,为纯gan纳米纤维膜或具有同轴核壳结构的gan@c纳米纤维膜,具有独立自支撑的薄膜结构。可极大地降低生产成本,减少后续应用加工工艺的复杂度,可充分拓展其在紫外探测器、发光二极管、场效应晶体管、激光器、光催化、电催化等领域的应用。

84、(2)本技术所提供的自支撑纳米纤维膜地制备方法,采用碳纳米纤维膜作为牺牲模板,在高温炉中,以液体镓(ga)和氧化镓(ga2o3)粉末为原料,在氨气氛围中高温转化为gan纳米纤维膜,得到了纯gan纳米纤维膜或具有同轴核壳结构的gan@c纳米纤维膜,具有独立自支撑的薄膜结构,不仅得到的自支撑纳米纤维膜性能优异,并且克服了传统外延生长法制备gan薄膜需要使用高质量衬底的限制。

- 还没有人留言评论。精彩留言会获得点赞!