有机硅合成革面层、制备方法及有机硅合成革与流程

1.本技术涉及有机硅材料领域,更具体地说,它涉及有机硅合成革面层、制备方法及有机硅合成革。

背景技术:

2.皮革是一种广受欢迎的材料,在服装、装饰等领域有着广泛的应用,具有巨大的市场。人造皮革,即合成革,是皮革的代替品,其具有类似皮革的手感和外观,同时相较于天然皮革而言,具有耐腐、防水、高利用率和低成本的优点。

3.有机硅合成革是合成革大家庭的新成员,其具有优质的耐污性能、耐酸碱性能、耐老化性能和耐水解性能,相较于传统聚乙烯合成革、聚氨酯合成革等具有明显的优势。除此之外,有机硅合成革在制备过程中一般不需要有机溶剂,在水相中进行,因此制备完成后残留的挥发性溶剂更少,因此对人和环境都更加友好。

4.目前,限制有机硅合成革更广泛的运用在于,有机硅合成革的触感与真实的皮革仍有较为明显的差距。

技术实现要素:

5.为了提高有机硅合成革的表面触感,使之更加接近天然皮革的触感,本技术提供有机硅合成革面层、制备方法及有机硅合成革。

6.首先,本技术提供了有机硅合成革,该合成革面层的原料包括如下质量份的组分:基胶a:100份乙烯基硅油b:2~10份;交联剂:2~3.5份;乙烯基硅树脂:2~6份;催化剂:0.5~5份硅蜡:5~20份;聚四氟乙烯粉:5~20份;其中,基胶a的原料主要为乙烯基硅油a,还包括占基胶a原料质量分数20~30%的白炭黑、占基胶a原料质量分数5~12%的氮硅烷。

7.在上述技术方案中,以基胶a为基材,基胶a的主体为乙烯基硅油,在添加氮硅烷和白炭黑后,形成的氮硅烷-白炭黑复合体系,形成了牢固的硅基胶体系,在该体系的基础上,通过乙烯基硅油b进行整体粘度的调节,随后通过催化剂和交联剂形成整体的硅橡胶结构。在硅蜡和聚四氟乙烯粉的作用下,上述体系整体表面光泽较好,形成的体系与天然皮革较为接近,且具有较好的耐污性、耐水性。

8.在上述技术方案中,通过硅氮烷和白炭黑的组合,形成了更为紧密的交联结构,在该交联结构形成后,可以较好地促进硅蜡和聚四氟乙烯粉均匀分布,并形成类似皮革的触感,一般情况下,聚四氟乙烯粉选用粒径小于30μm的为宜,粒径更大的聚四氟乙烯粉会造成

表面一定程度的粗糙。

9.乙烯基硅树脂体系的加入可以提高面层整体的韧性,由于乙烯基硅树脂自身有较为复杂的交联结构,相较于乙烯基硅油的组分,强度更高且更容易在体系种形成定位效果,因此作为基材的一部分可以更好地提高该面层的强度和触感。

10.交联剂可以选用含氢硅油,催化剂一般为铂金催化剂,用于催化乙烯基硅油和含氢硅油之间发生反应。同时,可以加入不超过0.2质量份的抑制剂,抑制铂金催化剂的催化活性,以调整整体的加工性能,得到相适应的固化速度。在硅氮烷化合物中,可以选用四甲基二硅氮烷、六甲基二硅氮烷、七甲基二硅氮烷、二(三甲基硅基)乙基胺,也可以选用一系列的环状硅氮烷,若有需要,选取带有乙烯基、叠氮基的硅氮烷体系也均是可行的。为了促进硅氮烷的水解,体系中可以进一步加入质量份为2~5wt%的去离子水。

11.可选的,氮硅烷中至少包括占基胶a原料总质量0.5~0.8%的乙烯基氮硅烷。

12.在上述技术方案中,加入乙烯基氮硅烷可以使氮硅烷和基胶a之间形成交联结构,由于氮硅烷会结合于白炭黑的表面,相当于使白炭黑和乙烯基硅油的部分形成了交联结构,这样既提高了整体的强度和耐磨性,也促使白炭黑更好地分散于面层体系中,表面更加有光泽,且面层各组分固化均匀,不易形成表面缺陷。

13.可选的,基胶a的原料中还包括占基胶a原料总质量2~8%的羟基硅油。

14.在上述技术方案中,羟基硅油可以对白炭黑的表面进行改性,一方面使白炭黑发挥触变作用更加稳定,不易过快固化,提高了基胶a的使用加工性能,同时也提高了白炭黑分布的稳定均匀性,减少团聚,进而提高表面的柔顺度和仿真度,进而提高人造革的耐污性能和手感。

15.可选的,所述聚四氟乙烯的粒径不大于5μm。

16.不大于5μm的聚四氟乙烯颗粒可以使表面更加光滑,更贴合于天然皮革的手感。

17.可选的,该合成革面层的原料还包括1~2份的氮化硅微粒,所述氮化硅微粒的粒径不大于1μm。

18.在上述技术方案中,加入氮化硅微粒以方便与聚四氟乙烯共同作用进一步提高了面层的耐磨性,一方面由于氮化硅微粒本身具有较好的润滑性,使表面更加光滑且耐污。

19.可选的,该合成革面层的原料还包括3~5份的聚乳酸树脂。

20.在上述技术方案中,聚乳酸树脂可以提高面层的粘性,在不影响整体触感的情况下提高面层和其他材料的复合性能,进而提高有机硅合成革的整体强度。同时,聚乳酸树脂可以提高整体的柔软度,使有机硅合成革具有更好的手感。

21.可选的,基胶a中,乙烯基硅油a中不同粘度的组分占基胶a的原料的质量分数如下:乙烯基硅油a-1:20000mpa

·

s 40~50%;乙烯基硅油a-2:300000mpa

·

s 5~10%;乙烯基硅油a-3:100000mpa

·

s 2~3%。

22.采用上述乙烯基硅油的配比,整体粘度较为合适,最终配置最类似天然皮革的手感,且整体各方面性能较佳。

23.进一步优选的,白炭黑的比表面积不低于300,有利于其充分发挥触变作用,同时具有较好的补强性能。

24.优选的,乙烯基硅树脂中乙烯基的含量不小于2%,更优选的,乙烯基硅树脂中乙烯基的含量不小于2.7%。乙烯基含量的增大有利于提高有机硅合成革面层内部的交联度,减少制备过程中表面开裂、另外,本技术还提供上述有机硅合成革面层的制备方法,包括如下步骤:基胶a的制备:取70~80%的乙烯基硅油a-1,与乙烯基硅油a-2、乙烯基硅油a-3、以及除白炭黑以外的其他组分混合均匀,随后将白炭黑加入,混合均匀后,升温至120~170℃,在将剩余乙烯基硅油a-1加入,并搅拌均匀,得到基胶a。

25.在上述体系中,制备得到的有机硅合成革面层质地柔和,由于在基胶a的制备过程中,乙烯基硅油a-1分两次加入,由于乙烯基硅油a-1整体粘性较低,可以快速分散于已经预混的基胶a体系中,可以促进白炭黑进一步均匀分布。

26.在基胶a制备完成后,可以继续与其他组分混合,并搅拌均匀,随后真空消泡0.5~2h后即可完成制备。

27.此外,本技术还提供有机硅合成革,包括基材、设置于基材上的粘接层和设置于粘接层上的面层,其中面层为权利要求1~7中任意一项所述的有机硅合成革面层,所述粘接层按照质量份包括如下组分:基胶b:100份;交联剂:1~3.5分;催化剂:0.05~1份;硅烷偶联剂:2~8份;其中,基胶b中主要为乙烯基硅油c,同时至少包括占基胶b质量分数20~30%的白炭黑。

28.在上述技术方案中,采用乙烯基硅油的体系作为粘接层,整体体系均匀,粘结性较好,且在过程中基本不需要使用有机溶剂,整体较为健康环保。

29.其中,基胶b可以通过各组分混合后在捏合机中搅拌均匀制得,基胶b制备完成后,可以通过继续添加其他组分并搅拌均匀后,真空消泡0.5~2h后制备得到。

30.与面层类似的,在基胶b的原料中,还可以添加羟基硅油,对白炭黑进行处理,羟基硅油的添加量为基胶b总质量分数为0.1~1%为宜。

31.在粘接层中,同样可以添加不高于0.2份的抑制剂,交联剂一般选用含氢硅油,催化剂一般选用铂金催化剂。同样的,也可以选用其他的交联剂和催化剂(例如,交联剂可以选用聚碳甲基硅烷,催化剂可以选用胺类的暂时催化剂)。

32.可选的,所述基胶b中还包括占基胶b质量分数5~11%的氮硅烷化合物以及占基胶b质量分数0.1~1%的羟基硅油上述技术方案中,硅氮烷化合物中,可以选用四甲基二硅氮烷、六甲基二硅氮烷、七甲基二硅氮烷、二(三甲基硅基)乙基胺,也可以选用一系列的环状硅氮烷,若有需要,选取带有乙烯基、叠氮基的硅氮烷体系也均是可行的。为了促进硅氮烷的水解,还可以添加去离子水,形成更好地交联体系。去离子水的添加量一般为基胶b总质量分数的0.5~4%;加入氮硅烷后,在粘接层中也可以形成白炭黑和硅胶的交联体系,整体结构更加紧密,同时也有助于提高粘接层和面层之间的粘结性能。

33.综上所述,本技术包括如下至少一种有益效果:

1、在本技术中,通过采用乙烯基硅油和白炭黑作为主体形成基胶,并加入乙烯基硅树脂、硅蜡、聚四氟乙烯粉等组分,可以形成具有良好触感的合成革体系。另外,在面层中,添加氮硅烷,形成更加牢固紧密的交联体系,整体具有较佳的耐磨性能、耐污性能、韧性和触感。

34.2、在本技术进一步设置中,通过乙烯基硅氮烷和六甲基二硅氮烷的组合,体系具有较高的交联度,强度和耐磨性能均较佳,且表面更加均匀有光泽。

35.3、在本技术进一步设置中,通过调节乙烯基硅油a的具体配比,形成更加贴合于天然皮革触感的体系。另外,还可以通过添加氮化硅微粒和聚乳酸树脂,提高整体的均匀度、耐磨性能、

具体实施方式

36.以下结合和实施例对本技术作进一步详细说明。

37.在以下实施例中,部分原料的来源如表1所示。表1、物料信息表物料厂家/型号/参数乙烯基硅油a-120000mpa

·

s,乙烯基含量0.27%,新安江化工乙烯基硅油a-2300000mpa

·

s,乙烯基含量0.15%,新安江化工乙烯基硅油a-3100000mpa

·

s,乙烯基含量0.1%,新安江化工乙烯基硅油b20000mpa

·

s,乙烯基含量0.27%,新安江化工乙烯基硅油c100000mpa

·

s,乙烯基含量0.15%,新安江化工乙烯基硅树脂2.7%乙烯基含量,含固量50%,粘度100000mpa

·

s催化剂5000ppm铂金催化剂硅烷偶联剂kh-550硅蜡c28硅蜡白炭黑300比表面积,100~200nm平均粒径范围抑制剂tmdo聚四氟乙烯粉博隆氟材料羟基硅油8.5%羟基含量,氮化硅微粒京瓷聚乳酸树脂海正生物revode290交联剂含氢0.72%的含氢硅油,粘度200mpa

·s38.制备例a系列为基胶a。

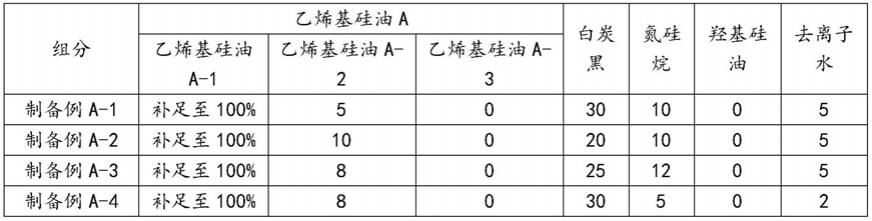

39.制备例a-1~a-12,其原料组分如表2所示。表2、制备例a-1~a-12中基胶a的组分配比(wt%)

40.制备例a-1~a-12中,基胶a的制备方法如下:在室温下,取质量分数为80%的乙烯基硅油a-1,与乙烯基硅油a-2、乙烯基硅油a-3、氮硅烷、去离子水、羟基硅油(若有)进行混合,在捏合机中搅拌20min,随后将白炭黑分五批加入,每两批加入间隔时间为2min,加入时保持搅拌,加入完毕后升温至120℃,再将剩余的乙烯基硅油a-1加入,并搅拌5min。

41.在以上实施例中,硅氮烷全部为六甲基二硅氮烷。

42.实验室单次配置基胶a的质量为0.5kg。

43.制备例a-13,用于制备基胶a,与制备例a-1的区别在于,在制备过程中,白炭黑加入完毕后,升温至170℃。

44.制备例a-14,用于制备基胶a,与制备例a-1的区别在于,直接将所有组分进行混合后,在120℃下搅拌20min。

45.制备例a-15,用于制备基胶a,与制备例a-1的区别在于,白炭黑加入后,继续在室温下进行捏合处理。

46.制备例a-16,用于制备基胶a,与制备例a-1的区别在于,硅氮烷为占基胶a原料质量分数10%的六甲基二硅氮烷和占基胶a原料质量分数0.5%的乙烯基硅氮烷。

47.制备例a-17,用于制备基胶a,与制备例a-1的区别在于,硅氮烷为占基胶a原料质量分数5%的六甲基二硅氮烷和占基胶a原料质量分数0.8%的乙烯基硅氮烷。

48.制备例a-18,用于制备基胶a,与制备例a-1的区别在于,硅氮烷为占基胶a原料质量分数8%的六甲基二硅氮烷和占基胶a原料质量分数1%的乙烯基硅氮烷。

49.制备例a-19,用于制备基胶a,与制备例a-9的区别在于,硅氮烷为占基胶a原料质量分数10%的六甲基二硅氮烷和占基胶a原料质量分数0.5%的乙烯基硅氮烷。

50.制备例a-20,用于制备基胶a,与制备例a-9的区别在于,硅氮烷为占基胶a原料质量分数5%的六甲基二硅氮烷和占基胶a原料质量分数0.8%的乙烯基硅氮烷。

51.制备例b系列,为基胶b。

52.制备例b-1~b-8的组分如表3所示。表3、制备例b-1~b-8的制备方法

组分乙烯基硅油c白炭黑氮硅烷羟基硅油去离子水制备例b-1余量30000制备例b-2余量25000制备例b-3余量20000制备例b-4余量25110.14制备例b-5余量2580.53制备例b-6余量25512制备例b-7余量25803制备例b-8余量2500.50

53.制备例b-1~b-8中,氮硅烷为六甲基二氮硅烷,乙烯基硅油c为粘度为100000mpa

·

s的乙烯基硅油。

54.制备例b-9,为基胶b,与制备例b-5的区别在于,氮硅烷为占基胶b质量分数8%的六甲基二氮硅烷和占基胶b质量分数0.2%的乙烯基氮硅烷。

55.制备例b-10,为基胶b,与制备例b-5的区别在于,氮硅烷为占基胶b质量分数10%的六甲基二氮硅烷和占基胶b质量分数0.1%的乙烯基氮硅烷。

56.制备例b-11,为基胶b,与制备例b-5的区别在于,氮硅烷为占基胶b质量分数5%的六甲基二氮硅烷和占基胶b质量分数0.4%的乙烯基氮硅烷。

57.制备例b系列中,基胶b的制备方法如下:将上述组分混合并在捏合机中捏合10min后得到。

58.制备例c系列为有机硅人造革的粘接层,通过基胶b制备得到。

59.制备例c-1~c-11的组分相同,区别在于,制备例c-1~c-11中选用的基胶b分别为制备例b-1~b-11中的基胶b。

60.制备例c-1~c-13中,具体原料组分用量如表4所示。表4、制备例c-1~c-13物料组分用量(kg)基胶b交联剂催化剂硅烷偶联剂抑制剂制备例c-1~c-11100.10.00520.02制备例c-12100.20.0550.02制备例c-13103.50.180.02

61.其中,制备例c-12~c-13中,选用制备例b-10中的基胶b。

62.制备例c-1~c-13的制备方法如下:将基胶b中,添加交联剂、催化剂、硅烷偶联剂和抑制剂,搅拌均匀后,真空脱泡2h,得到粘结层。

63.实施例a系列为有机硅合成革面层。

64.制备例a-1~a-20,所用的原料用量相同,区别在于基胶a选取不同。原料具体组分如表5所示。

65.实施例a-1~a-20分别选用了制备例a-1~a-20中制备得到的基胶a。

66.实施例a-21~a-28中,面层的原料组分如表5所示。表5、实施例a-1~a-28的原料组分表

67.其中,实施例a-21~a-28中,选用的基胶a为制备例a-19中的基胶a。聚四氟乙烯粉的粒径为5μm。实施例a-24、a-25、a-28中,氮化硅微粒的粒径为1μm。

68.实施例a-1~a-28中,有机硅合成革面层的制备方法如下:在基胶a中,加入其他全部组分,并搅拌均匀后,真空脱泡2h后得到。

69.实施例a-29,与实施例a-28的区别在于,氮化硅微粒的粒径为5μm。

70.实施例a-30,与实施例a-28的区别在于,聚四氟乙烯粉的粒径为10μm。

71.实施例a-31,与实施例a-28的区别在于,聚四氟乙烯粉的粒径为20μm。

72.对比例a系列也为有机硅合成革面层。

73.对比例a-1,与实施例a-1的区别在于,在其基胶a的配比中,硅氮烷等质量地替换为乙烯基硅油a。

74.对比例a-2,与实施例a-1的区别在于,在其基胶a的配比中,硅氮烷占基胶a原料的质量分数为2%。

75.对比例a-3,与实施例a-1的区别在于,不加入乙烯基硅油b。

76.对比例a-4,与实施例a-1的区别在于,不加入乙烯基硅树脂。

77.对比例a-5,与实施例a-1的区别在于,不加入硅蜡。

78.对比例a-6,与实施例a-1的区别在于,不加入聚四氟乙烯粉。

79.实施例b系列和对比例b系列均为有机硅合成革。

80.有机硅合成革的制备方法均如下:在离型纸上,涂覆有机硅合成革面层,涂覆厚度为0.5mm,涂覆后,在150℃下固化5min,随后再有机硅合成革面层上涂覆有机硅合成革粘接层,涂覆厚度为0.1mm,涂覆完毕后贴合超纤纤维基材,再在150℃下固化5min,固化完毕后剥离离型纸。

81.首先,为选取具有较好粘结性能,将实施例a-1、实施例a-10、实施例a-16分别于制备例c-1~c-13进行结合,得到如下实施例。

82.实施例b-1-1~b-1-13,有机硅合成革面层均为实施例a-1,粘接层分别选用制备例c-1~c-13。

83.实施例b-10-1~b-10-13,有机硅合成革面层均为实施例a-10,粘接层分别选用制备例c-1~c-13。

84.实施例b-16-1~b-16-13,有机硅合成革面层均为实施例a-16,粘接层分别选用制备例c-1~c-13。

85.针对上述实施例,参照《gb/t 8808-1988软质复合塑料材料剥离试验方法》中的b法,测定面层和基底的结合强度。测定温度为20℃。

86.上述实施例中,结合强度具体如表6所示。表6、部分实施例剥离强度

87.通过上述实施例可知,在制备例c-4~c-6中,在基胶b中添加了氮硅烷、羟基硅油,在添加氮硅烷的同时添加去离子水促进水解,该制备过程可以大幅提高粘接层和面层的粘结强度。且对于基胶a体系中添加有羟基硅油的面层,其提升效果更加明显,可能是羟基硅油之间以及羟基硅油和氮硅烷之间具有更强的结合能力,使得整体粘结强度增强。进一步地,当基胶b中的氮硅烷体系选取为六甲基二氮硅烷和乙烯基氮硅烷的结合时,整体的粘结性有进一步的提高,尤其是在基胶a的体系中同样含有乙烯基氮硅烷的实施例a-16制备得到的实施例b-16-n系列中,由于乙烯基氮硅烷之间的相互结合能力,使得粘接层和面层之间的粘结能力大幅提高。在后续实施例设置中,均选取制备例c-10中的粘接层进行制备。

88.实施例b-10-1~b-10-31,其粘接层均为制备例c-10中的粘接层,面层分别为实施例a-1~a-31中的面层。

89.对比例b-10-1~b-10-6,其粘接层均为制备例c-10中的粘接层,面层分别为对比例a-1~a-6中的面层。

90.对于上述实施例,通过如下实验对其性质进行测定。

91.1、皮革仿真测定1,寻找30名志愿者(一般消费者),将上述人造革样本一件和天然牛皮革样本五件放置于黑箱中,同时在黑箱外放置一块天然牛皮革对照样。志愿者通过触摸黑箱中的样本并与天然牛皮革进行比对,判定其中哪一块是人造皮革,通过准确率判定人造皮革的仿真性能。

92.2、皮革仿真测定,选取10名皮革从业者,对上述人造革与皮革的相似程度进行评级,五级为最接近,一级为最不接近,评级结束后取平均数。

93.3、耐磨性测定,参照《qb-t 2726-2005皮革物理和机械试验耐磨性能的测定》,采

用cs10磨轮,负荷重量1000g,设备摩擦旋转速度70rpm,摩擦转数50000转,参照《gb/t 40350-2021家居用聚氯乙烯人造革通用技术要求》中6.6节表3的标准进行评级。

94.4、耐折性,参照《qb-t 2714-2005皮革物理和机械试验耐折牢度的测定》,对上述人造革进行折叠,每隔一千次取下并进行观察,记录有明显破损出现的时间。

95.5、耐污性测定,参照《qb/t 5070-2017人造革合成革试验方法耐污染性的测定》,测定其对油性笔、水性笔、酒精、红酒、咖啡、橄榄油与细沙混合物的耐污性。

96.首先,对实施例b-10-1~b-10-7及对比例b-10-1~b-10-6进行上述实验,结果如表7所示。表7、b-10-1~b-10-7及对比例b-10-1~b-10-6的实验结果6的实验结果

97.进一步地,针对柔软度、平滑度和光泽度,按照实验2中的等级进行具体打分,上述实施例和制备例的打分结果如表8所示。表8、实施例和对比例的仿真具体维度打分具体维度打分柔软度表面触感光泽度实施例b-10-14.34.03.8实施例b-10-24.43.93.8实施例b-10-34.33.83.9实施例b-10-44.24.03.9实施例b-10-54.33.93.9实施例b-10-64.33.94.0实施例b-10-74.23.93.9对比例b-10-12.61.71.9对比例b-10-23.02.02.4对比例b-10-31.93.12.4对比例b-10-41.72.21.8

对比例b-10-52.91.41.7对比例b-10-62.71.52.0

98.通过上述实验可知,在本技术中,制备得到的人造革相较于对比例中的人造革,具有与天然皮革更加接近的外观和手感。人造革和天然皮革之间的性质对比主要包括柔软度、光泽度、表面触感等多个维度,在上述实施例中,相较于聚四氟乙烯和硅蜡主要提供了较好的表面触感和光泽度,同时提高了整体的耐污性能。乙烯基硅油b可以调节整体的柔软度,而乙烯基硅树脂则调节了柔软度和表面光泽度,对表面触感也有较为明显的影响。上述组分共同作用,形成了具有明显天然皮革特性的人造革。

99.进一步地,对实施例b-10-8~b-10-20进行实验1~4,并对柔软度、光泽度、表面触感进行分别评分,结果如表9所示。表9、b-10-8~b-10-20的实验结果20的实验结果

100.在上述实验中,在实施例b-10-8~b-8-10中添加了羟基硅油,羟基硅油有助于提高整理的网络结构强度和柔韧性,由于其分子链具有较好的柔性,因此对表面触感有较为明显的提升。通过羟基硅油对白炭黑进行一定的改性,也有助于白炭黑分散均匀,不易团聚,形成更加光滑的表面。但是实施例b-10-10羟基硅油添加过多会导致体系内部强度降低,对于耐磨性能、耐折性能有不良的影响。

101.实施例b-10-11和b-10-12中,对乙烯基硅油a的组分进行了调整,其对最终人造革的触感有明显的影响。

102.实施例b-10-13~b-10-15对制备工艺进行了一定的调整。在实施例b-10-14中,直接将所有组分进行混合,这样基胶a中的白炭黑会过快地发挥其触变效果,导致人造革整体偏硬,且表面容易产生瑕疵。实施例b-10-15中,白炭黑加入后没有升温,而是在室温下处理,导致整体内部网络结构的反应不佳,在后续固化过程中,表面韧性不足会导致其耐磨性能和耐折性能均下降。

103.在实施例b-10-16~b-10-20中,氮硅烷选取了六甲基二氮硅烷和乙烯基氮硅烷的组合物。通过乙烯基氮硅烷与乙烯基硅油之间在催化剂作用下发生的偶联效果,进一步提高合成革的表面触感和光泽度,同时对于合成革的耐折性能和耐磨性能均有进一步的提升。但是乙烯基氮硅烷加入过多会导致整体发硬,因此其添加量以基胶a质量分数的0.5~0.8%为宜。

104.进一步地,对实施例b-10-21~b-10-31进行实验1~4,并对柔软度、光泽度、表面触感进行分别评分,结果如表10所示。表10、b-10-21~b-10-31的实验结果

105.在实施例b-10-24~b-10-28中,进一步添加了氮化硅和聚乳酸树脂。其中氮化硅一方面有助于填平表面的细小缝隙,进一步提高表面的平整度和光滑度。同时,氮化硅颗粒具有更好的耐磨性,尽管在耐磨等级评定中最高均为五级,但是含有氮化硅颗粒的样本在耐磨等级评定后,进一步通过耐污性测试,发现其耐污性能依旧完整,而不含氮化硅微粒的样本在经过耐磨测定后,尽管表面无明显的损失,但是其在耐污性能测定中表面会下降。聚乳酸树脂则有助于提高整体的柔软度,同时提高了韧性,进而进一步提高了人造革的仿真度和耐折性能。

106.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1