一种顺滑纺粘无纺布及其生产工艺的制作方法

1.本技术涉及无纺布的技术领域,更具体地说,它涉及一种顺滑纺粘无纺布及其生产工艺。

背景技术:

2.无纺布又称不织布、针刺棉、针刺无纺布等,可分为水刺无纺布、热合无纺布、浆粕气流成网无纺布、湿法无纺布、熔喷无纺布、针刺无纺布和纺粘无纺布,其中,纺粘无纺布具有防潮、透气、价格低廉、可循环再用等特点,可用于不同的行业,如婴儿纸尿裤及成人失禁用品等。

3.相关技术中,纺粘无纺布是一种先将聚合物挤出、拉伸而形成连续的长丝,再将长丝铺设成网,经过自身粘合、热粘合、化学粘合或机械加固方法,最终使纤网形成的无纺布。而形成的无纺布较为生硬粗糙,当其作为婴儿纸尿裤及成人失禁用品使用时,存在舒适度欠佳的问题。

技术实现要素:

4.为了改善无纺布较为生硬粗糙的问题,提高无纺布的柔顺性,从而提高无纺布使用时的舒适度,本技术提供一种顺滑纺粘无纺布及其生产工艺。

5.本技术提供的一种顺滑纺粘无纺布及其生产工艺采用如下的技术方案:第一方面,本技术提供一种顺滑纺粘无纺布,采用如下的技术方案:一种顺滑纺粘无纺布,包含以下重量份的原料:80-90份聚丙烯、10-20份纤维、0.3-2.5份消光白、10-15份弹性体、0.5-2.5份顺滑材料;所述顺滑材料包括按质量比(2-4):(3-6):(1-5)混合的聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐。

6.通过采用上述技术方案,聚丙烯具有良好的可塑性及耐磨性能,消光白能够改善原料中表面过强的光学反射,使顺滑纺粘无纺布的表面呈哑光状态,弹性体的加入能够使顺滑纺粘无纺布具有较好的弹性。

7.顺滑材料中,聚醚硅油中聚醚基的引入,与聚丙烯和纤维作用,能够增加无纺布的柔顺性和吸湿性,同时提高无纺布的抗皱性能,并使无纺布的白度不易降低;酰胺基乙氧基季铵盐亦能提高无纺布的柔顺性,同时使无纺布具有蓬松感和抗静电性能;酯基季铵盐同样能够提高无纺布的柔顺性能,另外,酯基季铵盐具有抗黄变作用,能够降低酰胺基乙氧基季铵盐对无纺布的黄变影响。将聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐三者复配,能够协同提高无纺布的柔顺性和综合性能,从而提高无纺布使用时的舒适度。

8.优选的,所述顺滑材料为经表面改性剂改性后的顺滑材料,所述改性剂包括甲基丙烯酸烷基酯、甲基丙烯酸和马来酸酐中任意一种。

9.通过采用上述技术方案,甲基丙烯酸烷基酯、甲基丙烯酸和马来酸酐均为两性聚合物,既具有亲水链段,亦具有疏水链段,甲基丙烯酸烷基酯、甲基丙烯酸和马来酸酐中的

亲水链段在无纺布生产成型时富集在无纺布的表面,从而提高顺滑纺粘无纺布的吸水能力;疏水链段则与原料中的聚丙烯、纤维缠接,起到锚定作用,从而提高原料中各组分的结合强度,进而提高顺滑纺粘无纺布的力学性能。

10.优选的,所述顺滑材料还包括按质量比(1-4):(2-7)混合的开孔剂和偶联剂。

11.通过采用上述技术方案,偶联剂具有亲无机基团和亲有机基团,亲有机基团能够与聚醚硅油形成良好的结合,亲无机基团能够酰胺基乙氧基季铵盐和酯基季铵盐形成良好的结合,同时偶联剂亦能与开孔剂形成良好的结合,且具有良好的分散性,进而形成均一稳定的顺滑材料,提高无纺布的柔顺性能。

12.另外,开孔剂能够使无纺布具有孔隙结构,进而增加无纺布的吸湿性。由于顺滑材料内部结构均一稳定,因此开孔剂一旦发生作用,使无纺布形成孔隙结构后,与开孔剂紧邻的聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐则发挥柔顺作用,对孔隙处作柔顺处理,提高开孔的孔隙处的柔顺程度,进而进一步提高无纺布的柔顺性。

13.优选的,所述顺滑材料形成为核壳结构,所述聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐和偶联剂包含于顺滑材料的内核中,所述开孔剂包含于顺滑材料的外壳中。

14.通过采用上述技术方案,将顺滑材料与顺滑纺粘无纺布其余原料混合时,由于开孔剂包含于顺滑材料的外壳中,因此开孔剂能够与顺滑纺粘无纺布之间形成较大的接触面积,便于开孔剂发挥开孔作用。开孔剂作用后,随即聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐外露,进行柔顺处理,提高顺滑纺粘无纺布的吸湿性和柔顺性。

15.优选的,所述核壳结构的顺滑材料包括如下制备步骤:(1)按重量份计,取2-4份聚醚硅油、3-6份酰胺基乙氧基季铵盐、1-5份酯基季铵盐、0.1-0.4份开孔剂和0.2-0.7份偶联剂;(2)将聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐和偶联剂总质量的4/5混合搅拌后,干燥并研磨成粉,得第一混合物;(3)将第一混合物与剩余部分的偶联剂搅拌混合后,得第二混合物,再将第二混合物与开孔剂搅拌混合,得核壳结构的顺滑材料。

16.通过采用上述技术方案,首先通过步骤(1)进行顺滑材料原料的准备,然后通过步骤(2)将聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐和大部分偶联剂混合搅拌,在偶联剂的作用下使聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐形成良好的结合,得到第一混合物;再通过步骤(3),先使剩余部分的偶联剂与第一混合物形成良好的结合,使剩余部分的偶联剂包覆在第一混合物的表面,得到第二混合物,再使第二混合物与开孔剂搅拌混合,使开孔剂包覆于第二混合物的表面。由于剩余部分的偶联剂包覆在第一混合物的表面,因此该部分的偶联剂能够与开孔剂形成良好的结合,进而使得顺滑材料中各原料形成良好的结合,同时制备得到核壳结构的顺滑材料。

17.优选的,所述纤维包括按质量比(3-4):(3-7)混合的牛奶纤维和粘胶纤维。

18.通过采用上述技术方案,牛奶纤维具有较好的柔顺性,且具有良好的抗菌性能,提高顺滑纺粘无纺布的卫生性和安全性;粘胶纤维则具有良好的吸湿性和抗静电性。将二者复配,则能够协同提高顺滑纺粘无纺布的吸湿性、柔顺性、透气性和综合性能。

19.优选的,还包括交联剂,所述交联剂包括n,n-亚甲基双丙烯酰胺和过氧化二异丙苯中任意一种。

20.通过采用上述技术方案,n,n-亚甲基双丙烯酰胺与聚丙烯、过氧化二异丙苯与聚丙烯之间均能形成桥键,形成三维网状结构的不溶物质,形成均一稳定的结构,从而提高顺滑纺粘无纺布的强度和弹性,同时进一步提高了顺滑方粘无纺布的柔顺性和吸湿性。

21.第二方面,本技术提供一种顺滑纺粘无纺布的制备方法,采用如下的技术方案:包括如下制备步骤:s1、混合熔融挤出:按配方,将原料搅拌混合后,通过螺杆挤压机熔融挤出,得流动状态的熔体;s2、过滤:将熔体经过滤后去除杂质,得过滤体;s3、喷丝:将过滤体输送至纺丝模头,经过喷丝板喷丝孔挤压,得初生纤维细流;所述喷丝板为具有8000-12000个喷丝孔的喷丝板;s4、冷却定型:初生纤维细流通过两侧的工艺冷风进行冷却及预拉伸,再经牵伸通道进行二次冷却、牵伸定型处理,得定型纤维;s5、制备纤网:将定型纤维经过扩散通道进行分丝后,定型纤维被吸附在成网帘的输送带上,形成连续的纤网;成网帘的透气度为9000-11000cm3/m2·d·

atm;s6、粘合:纤网经过预压棍的初步粘合后,再通过网帘输送带的热轧机进行最终的粘合,形成顺滑纺粘无纺布;所述热轧机的压力为50-70n,温度135-145℃。

22.通过采用上述技术方案,首先通过步骤s1将顺滑纺粘无纺布的原料混合后,能够得到流动状态的溶体,再通过步骤s2去除溶体中的杂质,得到过滤体,提高顺滑无纺布的质量。随后通过步骤s3,将过滤体制备为寺庄的初生纤维细流,经步骤s4的冷却定型后,得到定型纤维。再通过步骤s5,将丝状的定型纤维制备为连续的纤网,最后通过步骤s6,将纤网进行粘合,得到高吸湿性和高柔顺性的顺滑纺粘无纺布。

23.优选的,所述的螺杆挤压机的工艺温度设定为:第一温度控制区域为180℃,第二温度控制区域为210℃,第三温度控制区为230℃,第四温度控制区为235℃,第六温度控制区为235℃,第七温度控制区为235℃。

24.通过采用上述技术方案,聚丙烯的熔融温度为189℃,先通过第一温度控制区域,使聚丙烯处于软化状态,在逐步升温,使聚丙烯处于熔融状态,与顺滑纺织无纺布的无纺布其余原料形成良好的结合。

25.优选的,所述步骤s3中,纺丝模头各区域温度均为235℃,纺丝模头的单体抽吸流量在2000-4000m3/h;步骤s4中,工艺冷风的温度为15-20℃,侧吹风上部分工艺冷风流量为5000-7000m3/h,侧吹风下部分工艺冷风流量为10000-14000m3/h。

26.通过采用上述技术方案,纺丝模头各区域温度均为235℃,便于初生纤维细流的加工,再通过较低温度范围下的冷风,以及较大的冷风流量,使初生纤维细流冷却定型。侧吹风下部分工艺冷风的风速大于侧吹风上部分工艺冷风的流量,则是使初生纤维细流在冷却过程中不易掉落。

27.综上所述,本技术具有以下有益效果:1、本技术采用顺滑材料添加至顺滑纺粘无纺布中,聚醚硅油中聚醚基的引入,与聚丙烯和纤维作用,能够增加无纺布的柔顺性和吸湿性,同时提高无纺布的抗皱性能,并使无纺布的白度不易降低;酰胺基乙氧基季铵盐亦能提高无纺布的柔顺性,同时使无纺布具有蓬松感和抗静电性能;酯基季铵盐同样能够提高无纺布的柔顺性能,另外,酯基季铵盐具

有抗黄变作用,能够降低酰胺基乙氧基季铵盐对无纺布的黄变影响;将聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐三者复配,能够协同提高无纺布的柔顺性和综合性能。

28.2、本技术中优选采用开孔剂和偶联剂添加至顺滑材料中,偶联剂具有亲无机基团和亲有机基团,亲有机基团能够与聚醚硅油形成良好的结合,亲无机基团能够酰胺基乙氧基季铵盐和酯基季铵盐形成良好的结合,同时偶联剂亦能与开孔剂形成良好的结合,且具有良好的分散性,进而形成均一稳定的顺滑材料,提高无纺布的柔顺性能;另外,开孔剂能够使无纺布具有孔隙结构,进而增加无纺布的吸湿性;由于顺滑材料内部结构均一稳定,因此开孔剂一旦发生作用,使无纺布形成孔隙结构后,与开孔剂紧邻的聚醚硅油、酰胺基乙氧基季铵盐和酯基季铵盐则发挥柔顺作用,对孔隙处作柔顺处理,提高开孔的孔隙处的柔顺程度,进而进一步提高无纺布的柔顺性。

29.3、本技术的方法,首先通过步骤s1将顺滑纺粘无纺布的原料混合后,能够得到流动状态的溶体,再通过步骤s2去除溶体中的杂质,得到过滤体,提高顺滑无纺布的质量。随后通过步骤s3,将过滤体制备为寺庄的初生纤维细流,经步骤s4的冷却定型后,得到定型纤维。再通过步骤s5,将丝状的定型纤维制备为连续的纤网,最后通过步骤s6,将纤网进行粘合,得到高吸湿性和高柔顺性的顺滑纺粘无纺布。

具体实施方式

30.以下结合实施例对本技术作进一步详细说明。

31.本技术实施例中,所用的药品见表1:表1本技术实施方式的药品

顺滑材料的制备例制备例1:本制备例采用如下方法制得:取2kg聚醚硅油、3kg酰胺基乙氧基季铵盐、1kg酯基季铵盐混合搅拌后,得顺滑材料。

32.制备例2:本制备例采用如下方法制得:取3kg聚醚硅油、4.5kg酰胺基乙氧基季铵盐、3kg酯基季铵盐混合搅拌后,得顺滑材料。

33.制备例3:本制备例采用如下方法制得:取4kg聚醚硅油、6kg酰胺基乙氧基季铵盐、5kg酯基季铵盐混合搅拌后,得顺滑材料。

34.制备例4:本制备例与制备例2的不同之处在于:本制备例的顺滑材料为经改性剂改性后的顺滑材料,本制备例的制备步骤如下:(1)取3kg聚醚硅油、4.5kg酰胺基乙氧基季铵盐、3kg酯基季铵盐混合搅拌后,得初混材料;

(2)将初混材料与0.2kg改性剂混合搅拌后,得顺滑材料;所述改性剂为甲基丙烯酸烷基酯。

35.制备例5:本制备例与制备例4的不同之处在于:本制备例采用甲基丙烯酸,以代替制备例4中的甲基丙烯酸烷基酯作为改性剂。

36.制备例6:本制备例与制备例4的不同之处在于:本制备例采用马来酸酐,以代替制备例4中的甲基丙烯酸烷基酯作为改性剂。

37.制备例7:本制备例与制备例6的不同之处在于:本制备例的顺滑材料还包括开孔剂和偶联剂,本制备例的制备方法包括如下步骤:(1)取3kg聚醚硅油、4.5kg酰胺基乙氧基季铵盐、3kg酯基季铵盐、0.1kg开孔剂和0.2kg偶联剂混合搅拌后,得初混材料;(2)将初混材料与0.2kg改性剂混合搅拌后,得顺滑材料;所述改性剂为马来酸酐。

38.制备例8:本制备例与制备例7的不同之处在于:本制备例中的开孔剂质量为0.25kg,偶联剂的质量为0.45kg。

39.制备例9:本制备例与制备例7的不同之处在于:本制备例中的开孔剂质量为0.4kg,偶联剂的质量为0.7kg。

40.制备例10:本制备例与制备例8的不同之处在于:本制备例的顺滑材料形成为核壳结构,核壳结构的顺滑材料采用如下方法制备而成:(1)称取3kg聚醚硅油、4.5kg酰胺基乙氧基季铵盐、3kg酯基季铵盐、0.25kg开孔剂和0.45kg偶联剂;(2)将聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐和偶联剂总质量的4/5混合搅拌后,干燥并研磨成粉,得第一混合物;(3)将第一混合物与剩余部分的偶联剂搅拌混合后,得第二混合物,再将第二混合物与开孔剂搅拌混合,得核壳结构的顺滑材料。

41.纤维的制备例制备例11:本制备例采用如下方法制备而成:称取30kg牛奶纤维和30kg粘胶纤维混合搅拌后,得纤维。

42.制备例12:本制备例采用如下方法制备而成:称取35kg牛奶纤维和50kg粘胶纤维混合搅拌后,得纤维。

43.制备例13:本制备例采用如下方法制备而成:称取40kg牛奶纤维和70kg粘胶纤维混合搅拌后,得纤维。

实施例

44.实施例1一种顺滑纺粘无纺布,采用以下原料:80kg聚丙烯、10kg纤维、0.3kg消光白、10kg弹性体、0.5kg顺滑材料;所述纤维为牛奶纤维;所述顺滑材料为制备例1的顺滑材料。

45.一种顺滑纺粘无纺布的制备方法,采用如下制备步骤制得:

s1、混合熔融挤出:按配方,将原料吸入混料机,搅拌混合后,输送到螺杆挤出机中,并通过螺杆挤压机熔融挤出,得流动状态的熔体;所述的螺杆挤压机的工艺温度设定为:第一温度控制区域为180℃,第二温度控制区域为210℃,第三温度控制区为230℃,第四温度控制区为235℃,第六温度控制区为235℃,第七温度控制区为235℃;s2、过滤:将熔体经熔体过滤器过滤后去除杂质,得过滤体;所述熔体过滤器温度控制235℃,熔体过滤器其过滤精度为200目;s3、喷丝:将过滤体通过计量泵输送至纺丝模头,经过喷丝板喷丝孔挤压,得初生纤维细流;所述喷丝板为具有8000-12000个喷丝孔的喷丝板;所述计量泵的温度为235℃;所述纺丝模头各区域温度均为235℃,纺丝模头的单体抽吸流量在2000m3/h;s4、冷却定型:初生纤维细流通过两侧的工艺冷风进行冷却及预拉伸,再经牵伸通道进行二次冷却、牵伸定型处理,得定型纤维;所述工艺冷风的温度在15℃,其侧吹风上部分工艺冷风流量为5000m3/h,侧吹风下部分工艺冷风流量为10000m3/h。

46.s5、制备纤网:将定型纤维经过扩散通道进行分丝后,定型纤维被吸附在成网帘的输送带上,形成连续的纤网;成网帘的透气度为9000cm3/m2·d·

atm;s6、粘合:纤网经过预压棍的初步粘合后,再通过网帘输送带的热轧机进行最终的粘合,形成顺滑纺粘无纺布;所述热轧机的压力为50n,温度135℃。

47.实施例2:本实施例与实施例1的不同之处在于:一种顺滑纺粘无纺布,采用以下原料:85kg聚丙烯、15kg纤维、1.4kg消光白、12.5kg弹性体、1.5kg顺滑材料;所述纤维为牛奶纤维;所述顺滑材料为制备例1的顺滑材料。

48.实施例3:本实施例与实施例1的不同之处在于:一种顺滑纺粘无纺布,采用以下原料:90kg聚丙烯、20kg纤维、2.5kg消光白、15kg弹性体、2.5kg顺滑材料;所述纤维为牛奶纤维;所述顺滑材料为制备例1的顺滑材料。

49.实施例4:本实施例与实施例2的不同之处在于:步骤s3中,所述喷丝板为具有10000个喷丝孔的喷丝板;所述纺丝模头的单体抽吸流量在3000m3/h;步骤s4中,所述工艺冷风的温度在17.5℃,其侧吹风上部分工艺冷风流量为6000m3/h,侧吹风下部分工艺冷风流量为12000m3/h。

50.步骤s5中,成网帘的透气度为10000cm3/m2·d·

atm;步骤s6中,所述热轧机的压力为60n,温度140℃。

51.实施例5:本实施例与实施例2的不同之处在于:步骤s3中,所述喷丝板为具有12000个喷丝孔的喷丝板;所述纺丝模头的单体抽吸流量在4000m3/h;步骤s4中,所述工艺冷风的温度在20℃,其侧吹风上部分工艺冷风流量为7000m3/h,侧吹风下部分工艺冷风流量为14000m3/h。

52.步骤s5中,成网帘的透气度为11000cm3/m2·d·

atm;步骤s6中,所述热轧机的压力为70n,温度145℃。

53.实施例6:本实施例与实施例3的不同之处在于:

步骤s1中,所述的螺杆挤压机的工艺温度设定为:第一温度控制区域为100℃,第二温度控制区域为150℃,第三温度控制区为160℃,第四温度控制区为180℃,第六温度控制区为180℃,第七温度控制区为180℃。

54.实施例7:本实施例与实施例3的不同之处在于:步骤s1中,所述的螺杆挤压机的工艺温度设定为:第一温度控制区域为250℃,第二温度控制区域为300℃,第三温度控制区为320℃,第四温度控制区为350℃,第六温度控制区为350℃,第七温度控制区为350℃。

55.实施例8:本实施例与实施例3的不同之处在于:步骤s3中,所述纺丝模头各区域温度均为180℃,纺丝模头的单体抽吸流量在1500m3/h;步骤s4中,所述工艺冷风的温度在10℃,其侧吹风上部分工艺冷风流量为4000m3/h,侧吹风下部分工艺冷风流量为8000m3/h。

56.实施例9:本实施例与实施例3的不同之处在于:步骤s3中,所述纺丝模头各区域温度均为350℃,纺丝模头的单体抽吸流量在2500m3/h;步骤s4中,所述工艺冷风的温度在20℃,其侧吹风上部分工艺冷风流量为6000m3/h,侧吹风下部分工艺冷风流量为12000m3/h。

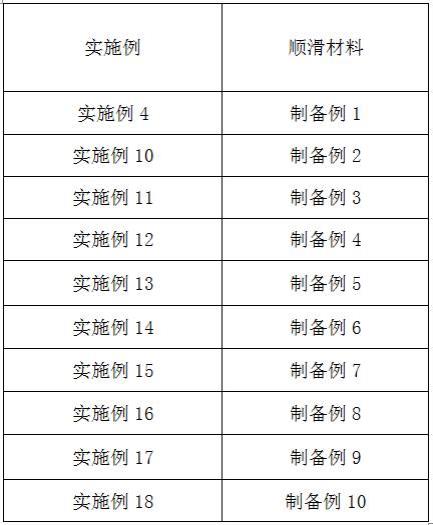

57.实施例10-18:实施例10-18与实施例4的不同之处在于采用的顺滑材料不同,具体如下表2所示:表2 实施例4、实施例10-18中顺滑材料的选择

实施例19:本实施例与实施例18的不同之处在于:本实施例采用制备例11的纤维,以代替实施例18中的牛奶纤维。

58.实施例20:本实施例与实施例18的不同之处在于:本实施例采用制备例12的纤维,以代替实施例18中的牛奶纤维。

59.实施例21:本实施例与实施例18的不同之处在于:本实施例采用制备例13的纤维,以代替实施例18中的牛奶纤维。

60.实施例22:本实施例与实施例20的不同之处在于:本实施例的一种顺滑纺粘无纺布的原料中,还包括:0.2kg交联剂,所述交联剂为n,n-亚甲基双丙烯酰胺。

61.实施例23:本实施例与实施例22的不同之处在于:本实施例采用过氧化二异丙苯,以代替实施例21中的n,n-亚甲基双丙烯酰胺作为交联剂。

62.对比例对比例1:本对比例与实施例2的不同之处在于:本对比例的原料中未添加顺滑材料。

63.性能检测试验柔顺性检测方法

对使用者而言,蓬松柔软性主要是通过触觉等主观官能反映。由于不能确定仪器测试出的微小差异是否能被消费者觉察,因此选择主观触摸测试评分法进行柔软度测试。选择专业小组成员(20人)进行主观触摸测试,对顺滑纺织无纺布进行柔软度排序,根据排序先后进行打分,最高分7分柔软度最好,最低分1分柔软度最差,可以并列,最后将20人打分值求和取平均值。

64.吸湿性的检测方法根据标准《astmd665101无纺布吸水速率测试方法》进行,当无纺布干燥面都已消失,记录时间吸湿时间t。

65.表3 性能检测表将实施例1-3进行对比,实施例1-3的不同之处在于顺滑纺粘无纺布原料的配比不

同,由于实施例2的柔顺性数值最大、吸湿时间最短,因此实施例2中原料的配比最佳。

66.将实施例2、实施例4和实施例5进行对比,实施例2、实施例4和实施例5的不同之处在于制备顺滑纺粘无纺布的工艺条件参数不同,由于实施例4的柔顺性数值最大、吸湿时间最短,因此实施例4中的工艺条件参数最佳。

67.将实施例6-7与实施例3进行对比,实施例6-9和实施例3的不同之处在于,螺杆挤压机的工艺温度设定不同。由于实施例3的柔顺性数值最大、吸湿时间最短,因此实施例3中的螺杆挤压机的工艺温度设定最佳,进而说明本方案中,螺杆挤压机的工艺温度设定范围更佳。

68.将实施例8-9与实施例3进行对比,实施例6-9和实施例3的不同之处在于,步骤s3中纺丝模头各区域温度、步骤s3中纺丝模头的单体抽吸流量、步骤s4中工艺冷风的温度、步骤s4中侧吹风上部分工艺冷风流量、步骤s4中侧吹风下部分工艺冷风流量不同。由于实施例3的柔顺性数值最大、吸湿时间最短,说明本方案更佳。

69.将实施例10-11与实施例4进行对比,实施例10-11与实施例4的不同之处在于制备润滑材料的原料的配比不同,由于实施例10的柔顺性数值最大、吸湿时间最短,因此实施例10中制备润滑材料的原料配比最佳。

70.将实施例12-14与实施例4进行对比,实施例12-14与实施例4的不同之处在于实施例12-14的顺滑材料为改性处理后的顺滑材料。由于实施例12-14的的柔顺性数值大于实施例4、吸湿时间短于实施例4,说明甲基丙烯酸烷基酯、甲基丙烯酸和马来酸酐中的亲水链段在无纺布生产成型时富集在无纺布的表面,从而提高了顺滑纺粘无纺布的吸水能力。另外,实施例14的柔顺性数值最大、吸湿时间最短,因此马来酸酐在本方案中作为改性剂最佳。

71.将实施例15与实施例14进行对比,实施例15与实施例14的不同之处在于,实施例15中的顺滑材料还包括开孔剂和偶联剂,由于实施例15的柔顺性数值大于实施例14、吸湿时间短于实施例14,说明偶联剂具有亲无机基团和亲有机基团,亲有机基团能够与聚醚硅油形成良好的结合,亲无机基团能够酰胺基乙氧基季铵盐和酯基季铵盐形成良好的结合,同时偶联剂亦能与开孔剂形成良好的结合,且具有良好的分散性,进而形成均一稳定的顺滑材料,提高无纺布的柔顺性能。另外,开孔剂能够使无纺布具有孔隙结构,进而增加无纺布的吸湿性。

72.将实施例15-17进行对比,实施例15-17的不同之处在于开孔剂和偶联剂的配比不同,实施例15-17的柔顺性数值相同,但实施例16的吸湿时间最短,因此实施例16中开孔剂和偶联剂的配比最佳。

73.将实施例18与实施例16进行对比,实施例18与实施例16的不同之处在于,实施例18的顺滑材料为核壳结构的顺滑材料,由于实施例18的柔顺性数值较大、吸湿时间较短,说明将顺滑材料与顺滑纺粘无纺布其余原料混合时,由于开孔剂包含于顺滑材料的外壳中,因此开孔剂能够与顺滑纺粘无纺布之间形成较大的接触面积,便于开孔剂发挥开孔作用。开孔剂作用后,随即聚醚硅油、酰胺基乙氧基季铵盐、酯基季铵盐外露,进行柔顺处理,提高了顺滑纺粘无纺布的吸湿性和柔顺性。

74.将实施例19-21与实施例18进行对比,实施例19-21与实施例18的不同之处在于,实施例19-21中的纤维由牛奶纤维和粘胶纤维复配而成,由于实施例19-21的柔顺性数值较大、吸湿时间较短,因此纤维由牛奶纤维和粘胶纤维复配而成更佳。另外,实施例19-21的不

同之处在于牛奶纤维和粘胶纤维的配比不同,由于实施例20的柔顺性数值最大、吸湿时间最短,因此实施例20中牛奶纤维和粘胶纤维的配比最佳。

75.将实施例22-23与实施例20进行对比,实施例22-23与实施例20的不同之处在于,实施例22-23中还包括交联剂,由于实施例22-23的柔顺性数值大于实施例20、吸湿时间短于实施例20,说明n,n-亚甲基双丙烯酰胺与聚丙烯、过氧化二异丙苯与聚丙烯之间均能形成桥键,形成三维网状结构的不溶物质,形成均一稳定的结构,进一步提高了顺滑方粘无纺布的柔顺性和吸湿性。

76.最后,将对比例1与实施例2进行对比,对比例1与实施例2的不同之处在于对比例1中未添加顺滑材料。实施例2的柔顺性数值大于对比例1、吸湿时间短于对比例1,说明本技术的方案更佳。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1