一种免水洗的涤纶染色方法与流程

1.本发明属于涤纶染色技术领域,具体涉及一种免水洗的涤纶染色方法。

背景技术:

2.涤纶纤维以其聚合度高,分子量大,结构紧密,染料难以进入涤纶分子内部,分子内部没有可以与染料反应的基团而使染色因难,最常见的办法是用高温高压(130℃,2kg/cm2压力)法或用热熔法180-220℃左右焙烘使染料进入纤维内部而上染。但后续要用大量的烧碱、保险粉、还原清洗剂和水进行清洗。做一吨涤纶布要用近40吨水,还要定型烘干,不利于环保节能。因此,优化染色工艺,研究更环保节能的染色方法势在必行。

技术实现要素:

3.本发明的目的在于提供一种免水洗的涤纶染色方法,所述的染色方法可以使涤纶染色后不用水洗,大大减少了污水排放,废气排放符合标准,节能环保,且制得的成品上染率高、色牢度好、手感好,可以达到市场需要的品质。

4.为实现本发明的上述目的,本发明采用以下技术方案:

5.一种免水洗的涤纶染色方法,包括如下步骤:

6.(1)涤纶处理:将涤纶坯布置于浓度为20-200g/l的烧碱溶液中浸泡30-90s,优选于200g/l的烧碱溶液浸泡30s,完毕后依次进行水洗、皂洗、180-220℃高温定型30s,得到预处理涤纶;

7.涤纶纤维有皮层和芯层两个部分,皮层很紧密,染料在180℃以下难以进入。我们首先用烧碱进行预处理,通过如下表的反复比较,最优的方式为用烧碱浓度为200g/l,泡浸30s,此时涤纶表面略有损伤,涤纶表面有凹凸不平的刻痕。

8.表1

9.序号烧碱浓度温度时间皮层剥蚀情况重量变化

①

20g/l102℃90s皮层剥蚀轻微-0.5%

②

50g/l102℃90s皮层剥蚀明显-1.5%

③

100g/l常温90s有剥蚀现象-1%

④

150g/l常温90s剥蚀明显-2%

⑤

180g/l常温90s皮层剥蚀明显-3%

⑥

200g/l常温60s皮层剥蚀严重-3.5%

⑦

200g/l常温30s皮层剥蚀一般-2%

10.从上表可以看出,用烧碱50g/l,102℃汽蒸1min,涤纶表面剥蚀明显皮层变薄,分散染料容易进入核心层,得色量大。但要用蒸汽,耗能较大,不符合节能原则。当采用烧碱浓度为180g/l,常温90s,涤纶剥蚀明显,减重3%、涤纶重量损失过大,影响到平方米重克重。要用时90s,效率较低;当用烧碱200g/l浓度时,常温仅用30s,既达到了剥薄皮层的目的,大大提高了效率,节约了能量(因烧碱较浓.后槽用50-60℃热水冲淋,淡碱回收),再经过热

洗,皂洗,油脂杂质去陈、涤纶表面留下了凹凸不平的刻痕,表面积增加,度层变薄,分散染料空易进入,得色量深。

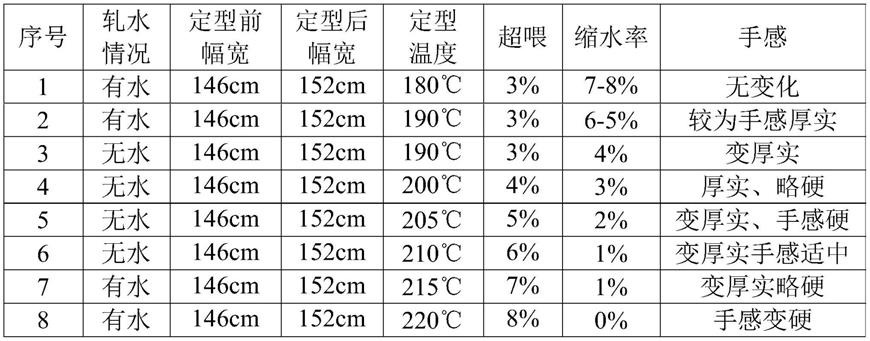

11.涤纶纤维是用85%的二元醇和对苯二甲酸缩聚而成,结晶度约60%。非结晶区只有40%,染色时只有在非结晶区让分散染料进入。另一方面,涤纶纤维在180℃以下时,为玻璃态温度,180-250℃时为高弹态温度,250℃以上为粘流态温度,涤纶染色的工艺确定只能发生在高弹态温度区域之间。利用定型机织物前定型,优选将温度定到215-220℃受热有效时间30s,研究发现,涤纶分子束在这一温度区间急速蠕动,从平行伸直状扭曲为松动状,涤纶分子链有挣脱束缚的倾向,分子链在强大的热力作用下突破皮层的束缚,大量羰基末端外露。为接受染料打下了良好的基础,如下表:

12.取涤纶牛津布300d

×

300d

×

48

×

36

×

160cm坯布,按以上浓烧碱处理后进行高温定型,定型后用“阿特拉斯洗水设备”进行洗水后烘干检测,比较工艺优劣:

13.定型机共有九节,从进布的方向往出布的方向数1、2、3、4、5、6、7、8、9各节预设温度有不同,因进布时有冷空气带入,一般进布的第1、2节温度较低,越往中心温度越高,到第4节才完全达到需要的温度,以后5、6、7节基本保持该温度,第8、9节因有冷风进入的关系又有所降低。定型温度指的是第4-7节的平均有效温度。取定型机九节烘箱,每节3米,变换定型温度、干湿定型和速度(时间)得出以下表的结论:

14.表2

[0015][0016]

通过以上比较:方案7较好,略硬变厚实,对后面染色有利,洗后收缩率0.5%,为后续染色210℃打下良好基础。定型机1-9节温度分別为170℃,180℃,200℃,215℃,215℃,215℃,215℃,205℃,190℃,最后布经两组冷水辊筒冷却,最后用“a”字架,落布打大卷,以防折叠绉印。

[0017]

(2)染料处理:将分散染料、水、分散剂以及匀染剂混合搅拌均匀,研磨至染料颗粒为纳米级,优选的,先在研磨机中用1.2-1.4

㎜

锆珠研磨30min,然后在0.8

㎜

到1

㎜

的纳米级研磨机研磨30min,得到原浆;所述的分散染料:水:分散剂:匀染剂=1kg:2-5l:8-10g:8-10g,优选为1kg:3l:9g:9g,染料与水比例为1:2时较稠,1:5较稀,浪费能源,1:3时最为合适;原浆加水稀释5-7倍,优选为6倍,得到稀释原浆,然后加入增稠剂、表面活性剂,搅拌均匀,所述的稀释原浆:增稠剂:表面活性剂=1l:2-4g:1-3g,优选为1l:3g:2g,得到浓浆,所述的增稠剂选用亲涤纶的增稠剂,所述搅拌不停直至生产使用;浓浆加水稀释至分散染料的质量浓度为2-4%,得到稀释浓浆,然后加入增稠剂、扩散剂、表面活性剂,所述的稀释浓

浆:增稠剂:扩散剂:表面活性剂=1l:2-4g:1-3g:1-3g,优选为1l:3g:2g:2g,调节ph至5-6,得到染色轧染料.这样的染液对涤纶有沾着力;

[0018]

低温型分散染料分子量大升华牢度差,在180-190℃即可焙烘上染,但200℃高温焙烘就会升华,沾污机器,沾染其他纤维,产品检测沾色牢度也只有2-3级。经反复筛选,我们选用“s型”高温型染料,但市场上高温型染料颗粒比较粗,一般在100-300微米,分子量大,不利于高温条件下涤纶纤维对分散染料的吸收,因而通过研磨的方式把高温型分散染料进一步剪切变小。

[0019]

(3)轧染:将预处理涤纶浸轧至染色轧染料中进行染色,经红外线预烘、热风燥烘以及烘桶烘干,得到染色涤纶;

[0020]

(4)烘焙:将染色涤纶置于烘焙机中,200-215℃,机速30-38m/min烘焙1.3-1.8min;

[0021]

表3

[0022]

中部温度速度焙烘时间上染率沾色牢度手感200℃30m/min1.8min85%3级较软205℃30m/min1.8min90%3-4级合适210℃35m/min1.5min94%4级稍硬215℃38m/min1.3min97%4-5级较硬

[0023]

从上表可以看出,优选的烘焙工艺为210℃,机速35m/min烘焙1.5min。

[0024]

(5)循环风与排风:采用排风机将烘焙机中的热空气依次引导至静电除尘塔中进行静电除尘,以及水雾喷淋塔中进行水雾喷淋;

[0025]

(6)成品定型:采用定型机浸轧硅油柔软剂,定型温度不超过200℃,机速40-50m/min,上硅油或上柔软剂5-8g/l,手感适中,宜用500l上三下四辊轧料槽:一些表面的助剂及极微量的物质,经轧染料槽进一步溶洗,如遇色深的该法更好,可在水槽里加8-10g/l染色用粘合剂,可进一步提高色牢度,经水槽的一次性冲淋洗浴,布面更清洁,沾色牢度更好,脚水回收用3-5g/l沉淀剂处理,循环使用,如下表:

[0026]

表4

[0027][0028][0029]

本发明的有益效果为:

[0030]

本发明所述的免水洗的涤纶染色方法,通过对染料的处理,使染料颗粒变得更细,使其更容易进入涤纶内部;通过对涤纶的处理,使得涤纶纤维分子间隙变得更大,聚合度变得更低,表面毛孔增加,加深纤维表面粗糙度,并使皮层变薄,染料更容易进入而上色;通过循环风与排风使得染料没有更多在纤维表面残留,被吸走在热风中的染料微粒,经过静电

吸附和水雾喷淋,已在气体中清除,排出的空气,达到空气排放标准。本发明染色方法可以使涤纶染色后不用水洗,大大减少了污水排放,废气排放符合标准,节能环保,且制得的成品上染率高、色牢度好、手感好,可以达到市场需要的品质。

具体实施方式

[0031]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0032]

实施例1

[0033]

本实施例提供一种免水洗的涤纶染色方法,包括如下步骤:

[0034]

(1)涤纶处理:将涤纶坯布置于浓度为200g/l的烧碱溶液中浸泡30s,完毕后依次进行热洗、皂洗去油、采用定型机织物前定型215℃高温定型30s,得到预处理涤纶;

[0035]

(2)染料处理:将“s型”高温型染料、软水、goon303型分散剂以及匀染剂十八烷异氰酸酯混合搅拌均匀,所述的“s型”高温型染料:软水:goon303型分散剂:匀染剂十八烷异氰酸酯=1kg:3l:9g:9g,调节ph至5.2,先在研磨机中用1.2

㎜

锆珠研磨30min,然后在0.8

㎜

的纳米级研磨机研磨30min,得到原浆;原浆加软水稀释6倍,得到稀释原浆,向所述稀释原浆中加入丙烯酸类增稠剂、jfc表面活性剂,搅拌均匀,所述的稀释原浆:丙烯酸类增稠剂:jfc表面活性剂=1l:3g:2g,得到浓浆;浓浆加软水稀释至分散染料的质量浓度为2%,得到稀释浓浆,向所述稀释浓浆中加入丙烯酸类增稠剂、nno扩散剂、jfc表面活性剂,所述的稀释浓浆:丙烯酸类增稠剂:nno扩散剂:jfc表面活性剂=1l:3g:2g:2g,调节ph至5.2,得到染色轧染料;

[0036]

(3)轧染:用mh 552-180型均匀轧车:左边气压,中间油压,右为气压。因为轴有挠度,中间压力稍大,轧余率为65%,涤纶纤维为疏水性纤维为了防泳移防产生条花:水份要压干些预轧料后的布进入mh66s红外线预烘,再进两组mh633热风机烘房燥烘,燥烘温度为110℃,燥烘后进入mh612(直径800mm)烘筒10个燥烘干,用“a”字架打卷落布,以防自然压绉;

[0037]

(4)烘焙:用藏布58m的焙烘机,以210℃,35m/min的速度焙烘1.5min;

[0038]

(5)循环风与排风:选择排风量9.57

×

103的排风机,将烘房中经过内循环的混合气体经直径45cm吸风管将烘房内高热的热空气引导到高压静电40kv电流为200ma静电除尘塔中处理,在静电的收附下、轻微的染料颗粒基本吸尽;然后热空气进一步进入水雾喷淋塔。经测定,吸进为油烟微粒为0.12

㎏

/h.吸进为:45mg/m3,排出浓度为≤15mg/m3,远远低于国家的废气排放标准。

[0039]

(6)成品定型:采用定型机浸轧硅油柔软剂,上硅油5g/l,定型温度为200℃,机速40m/min。经测定,成品上染率为97%,手感适中,色牢度:中浅色:干磨4-5级,湿磨4-5级,皂洗沾色4-5级;深色:干磨4-5级,湿磨4级,皂洗沾色4级,完全达到行业出厂标准。

[0040]

实施例2

[0041]

本实施例提供一种免水洗的涤纶染色方法,包括如下步骤:

[0042]

(1)涤纶处理:将涤纶坯布置于浓度为200g/l的烧碱溶液中浸泡30s,完毕后依次

进行热洗、皂洗去油、采用定型机织物前定型215℃高温定型30s,得到预处理涤纶;

[0043]

(2)染料处理:将“s型”高温型染料、软水、goon303型分散剂以及匀染剂十八烷异氰酸酯混合搅拌均匀,所述的“s型”高温型染料:软水:goon303型分散剂:匀染剂十八烷异氰酸酯=1kg:2l:8g:8g,调节ph至5.8,先在研磨机中用1.4

㎜

锆珠研磨30min,然后在1

㎜

的纳米级研磨机研磨30min,得到原浆;原浆加软水稀释5倍,得到稀释原浆,向所述稀释原浆中加入丙烯酸类增稠剂、jfc表面活性剂,搅拌均匀,所述的稀释原浆:丙烯酸类增稠剂:jfc表面活性剂=1l:2g:1g,得到浓浆;浓浆加软水稀释至分散染料的质量浓度为4%,得到稀释浓浆,向所述稀释浓浆中加入丙烯酸类增稠剂、nno扩散剂、jfc表面活性剂,所述的稀释浓浆:丙烯酸类增稠剂:nno扩散剂:jfc表面活性剂=1l:2g:1g:1g,调节ph至5.5,得到染色轧染料;

[0044]

(3)轧染:用mh 552-180型均匀轧车:左边气压,中间油压,右为气压。因为轴有挠度,中间压力稍大,轧余率为65%,涤纶纤维为疏水性纤维为了防泳移防产生条花:水份要压干些预轧料后的布进入mh66s红外线预烘,再进两组mh633热风机烘房燥烘,燥烘温度为120℃,燥烘后进入mh612(直径800mm)烘筒10个燥烘干,用“a”字架打卷落布,以防自然压绉;

[0045]

(4)烘焙:用藏布58m的焙烘机,以200℃,30m/min的速度焙烘1.8min;

[0046]

(5)循环风与排风:选择排风量9.57

×

103的排风机,将烘房中经过内循环的混合气体经直径45cm吸风管将烘房内高热的热空气引导到高压静电40kv电流为200ma静电除尘塔中处理,在静电的收附下、轻微的染料颗粒基本吸尽;然后热空气进一步进入水雾喷淋塔。

[0047]

(6)成品定型:采用定型机浸轧硅油柔软剂,上ap-8004柔软剂8g/l,定型温度为200℃,机速50m/min。

[0048]

实施例3

[0049]

本实施例提供一种免水洗的涤纶染色方法,包括如下步骤:

[0050]

(1)涤纶处理:将涤纶坯布置于浓度为200g/l的烧碱溶液中浸泡30s,完毕后依次进行热洗、皂洗去油、采用定型机织物前定型215℃高温定型30s,得到预处理涤纶;

[0051]

(2)染料处理:将“s型”高温型染料、软水、goon303型分散剂以及匀染剂十八烷异氰酸酯混合搅拌均匀,所述的“s型”高温型染料:软水:goon303型分散剂:匀染剂十八烷异氰酸酯=1kg:5l:10g:10g,调节ph至5.3,先在研磨机中用1.4

㎜

锆珠研磨30min,然后在1

㎜

的纳米级研磨机研磨30min,得到原浆;原浆加软水稀释7倍,得到稀释原浆,向所述稀释原浆中加入丙烯酸类增稠剂、jfc表面活性剂,搅拌均匀,所述的稀释原浆:丙烯酸类增稠剂:jfc表面活性剂=1l:4g:3g,得到浓浆;浓浆加软水稀释至分散染料的质量浓度为4%,得到稀释浓浆,向所述稀释浓浆中加入丙烯酸类增稠剂、nno扩散剂、jfc表面活性剂,所述的稀释浓浆:丙烯酸类增稠剂:nno扩散剂:jfc表面活性剂=1l:4g:3g:3g,调节ph至5.2,得到染色轧染料;

[0052]

(3)轧染:用mh 552-180型均匀轧车:左边气压,中间油压,右为气压。因为轴有挠度,中间压力稍大,轧余率为65%,涤纶纤维为疏水性纤维为了防泳移防产生条花:水份要压干些预轧料后的布进入mh66s红外线预烘,再进两组mh633热风机烘房燥烘,燥烘温度为120℃,燥烘后进入mh612(直径800mm)烘筒10个燥烘干,用“a”字架打卷落布,以防自然压

绉;

[0053]

(4)烘焙:用藏布58m的焙烘机,以215℃,38m/min的速度焙烘1.3min;

[0054]

(5)循环风与排风:选择排风量9.57

×

103的排风机,将烘房中经过内循环的混合气体经直径45cm吸风管将烘房内高热的热空气引导到高压静电40kv电流为200ma静电除尘塔中处理,在静电的收附下、轻微的染料颗粒基本吸尽;然后热空气进一步进入水雾喷淋塔。

[0055]

(6)成品定型:采用定型机浸轧硅油柔软剂,上硅油8g/l,定型温度为200℃,机速40m/min。

[0056]

以上各实施例涉及的部分原料介绍:

[0057]

1、“s”型高温型染料:分散染料专门为涤纶纤维染色而生产,微溶于水,借助于分散剂在水中呈高度分散状,本发明所用分散染料,分子结构是系用蒽醌型和杂环型一类的染料。分散染料又分为低温型(e型)分散染料、中温型(se型)分散染料和高温型(s型)分散染料。低温型分散染料,分子量小,一般用高温、高压,温度为130℃压力为2

㎏

/cm2时,在溢流染色设备间歇尽染法染色。但由于分子量小,在热溶法染色中,在高温焙烘和熨斗熨烫中,染料会直接升华,不利于高温210℃热溶染色。高温型“s”型分散染料,分子量比较大,高温不升华。但由于分子量大,要很高的温度才可以上色,否则会有得色量少,色浅,不耐洗的问题。

[0058]

2、匀染剂:匀染剂是一种水溶性的表面活性剂。化学成份主要是十八烷异氰酸酯,同时也是一种既亲染料也亲纤维的表面活性剂.在生产过程中,它能够使染料均匀地粘附于纤维上而不抢染,竞染,原理是:匀染剂先拉往染料,降低染料的迁移率和扩散速度.延缓染色时间。未到染色温度时,它阻碍染料过早进入纤维内部上染,避免色斑和色花,在高温时,染料挣脱这种束缚.匀染剂也同时释放染料分子。使之进入与纤维结合、达到了匀染的目的。

[0059]

3、分散剂:采用goon303型分散剂,是一种无机分散体,为东莞市嘉宏有机专科技公司产品,ph值7-8,分子呈阴性,对涤纶有亲和力;耐酸,耐碱,耐热水,耐硬水,耐高温。分子中有与染料有亲和力和有带电的长链段,可以将液体中凝絮状的材料打散,称为解凝絮。分散剂分子与染料表面的亲和基团锚固于粉体粒子表面,非锚固链段伸向水中,形成对粒子的包围,并带有一定的电荷,这样粒子之间互相排序,达到稳定不凝絮的效果,从而形成稳定液体分散体。在本发明的无水染色中,该分散剂的作用至关紧要,该分散剂与增稠剂互相支持,保持了稳定染液的效果。不致于在生产过程中极细小的分散染料凝絮沉淀成块,使染色布产生条花色斑。

[0060]

4、增稠剂:采用丙烯酸类增稠剂,是一种流变助剂,可以使染液增稠,且对涤纶有亲和力,可以赋予染液优异的机械流动性能和贮存的稳定性能,对粘度较低的分散染料水溶液来说是非常重要的,增稠剂亲水端与水分子氢键结合。疏水端与浮离粒子,乳胶粒子,表面活性剂等吸附在一起,纵横结合.增加了染液的粘度,增稠剂与分散相的粒子间的缔合,可提高分子间的势能。在高剪切的速度下表现出与较高的表观粘度。有利于涂布于布表面时涂膜丰满,便于染料液体在布面上流平利于染料在疏水性强的涤纶纤维上依附上染,当高温烘干时,这些范德华力吸附起来的大网络分子随水的消失而消失。不影响布面质量,通过下面工艺选择其用量,可以看出,增稠剂按对整个液体3-4g/l效果较好。

[0061]

表5

[0062]

增稠剂用量染料上染率布带液量色浓度目测手感2g/l86%55%88%浅、薄3g/l92%60%90%较深,手感正确4g/l95%65%93%较硬,色丰满5g/l97%68%95%手感硬,色深

[0063]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1