一种阻燃针织面料及其制备方法与流程

1.本发明属于纺织技术领域,具体的,涉及一种阻燃针织面料及其制备方法。

背景技术:

2.针织面料即是利用织针将纱线弯曲成圈并相互串套而形成的织物。针织面料与梭织面料的不同之处在于纱线在织物中的形态不同。针织分为纬编(weft knitted fabric)和经编(warp knitted fabric),针织面料广泛应用于服装面料及里料,家纺等产品中,受到广大消费者的喜爱。

3.随着科技的发展与生活水平的提高,人们对于面料的要求不再仅限于遮蔽、强度等因素,其中由于面料引发的火灾是火灾中占比较大的一类,同时,大部分面料属于易燃品,在火灾中会作为阻燃物质进一步扩大火灾的范围,这一因素促生了阻燃面料,针织面料最大的特性就是柔软亲肤,但是现有技术中在制备阻燃面料时,一方面会导致面料变硬,影响面料的手感,从而会使针织面料失去其柔软的优势,另一方面,部分面料的阻燃剂在使用过程中会析出而对人体健康造成危害,为了解决上述问题,提供一种柔软且安全可靠,阻燃性能持久的阻燃针织面料,本发明提供了以下技术方案。

技术实现要素:

4.本发明的目的在于提供一种阻燃针织面料及其制备方法。

5.本发明需要解决的技术问题为:

6.随着科技的发展与生活水平的提高,人们对于面料的要求不再仅限于遮蔽、强度等因素,其中由于面料引发的火灾是火灾中占比较大的一类,同时,大部分面料属于易燃品,在火灾中会作为阻燃物质进一步扩大火灾的范围,这一因素促生了阻燃面料,针织面料最大的特性就是柔软亲肤,但是现有技术中在制备阻燃面料时,一方面会导致面料变硬,影响面料的手感,从而会使针织面料失去其柔软的优势,另一方面,部分面料的阻燃剂在使用过程中会析出而对人体健康造成危害。

7.本发明的目的可以通过以下技术方案实现:

8.一种阻燃针织面料,由阻燃纺织纤维采用针织工艺加工制备而成;

9.所述阻燃纺织纤维包括氨纶、阻燃涤纶纤维与阻燃棉纤维混合后纺纱制成;

10.阻燃纺织纤维中氨纶的重量百分比为1%-3%,阻燃棉纤维的重量百分比为15%-40%,其余均为阻燃涤纶纤维;

11.所述阻燃涤纶纤维的制备方法为:

12.s11、配制固含量为12%-17%的聚氨酯乳液,然后涤纶纤维加入去离子水中,在频率30-60khz的频率下,超声处理10-20min后,得到涤纶纤维分散液,然后保持频率30-60khz对聚氨酯乳液进行超声处理,将涤纶纤维分散液加入聚氨酯乳液中,待聚氨酯乳液完全加入后,继续保持超声频率处理10-20min,取出涤纶纤维后沥水,在65-75℃温度下烘干,得到预处理涤纶纤维;

13.涤纶纤维分散液中固液质量比为1:6-8;

14.涤纶分散液与聚氨酯乳液的体积比为1:1-2.3;

15.s12、配制质量浓度为3%-16%的氢氧化钠溶液,加热至60-75℃后,向其中加入预处理涤纶纤维,保温处理8-20min后,取出预处理涤纶纤维,用去离子水洗涤预处理涤纶纤维至表面为中性,在60-80℃温度下烘干干燥,得到碱减量处理涤纶纤维;

16.s13、将马来酸酐加入n,n-二甲基甲酰胺中,混合搅拌溶解后,将步骤将s12处理得到的碱减量处理涤纶纤维加入其中,在90-110℃的温度下加热反应3h后,用去离子水洗涤后,再用丙酮洗涤,沥水后在40-48℃温度下烘干,得到接枝涤纶纤维待用;

17.通过加热回流反应,将马来酸酐接枝固定在涤纶纤维表面,从而在涤纶纤维的表面引入羧基;

18.在步骤s11-s13中,首先通过将涤纶纤维加入聚氨酯乳液中进行超声处理,并通过加热烘干处理,在涤纶纤维的表面固定有一层聚氨酯颗粒,然后再对涤纶纤维进行碱减量处理,由于聚氨酯颗粒的保护作用,能够在涤纶纤维的表面形成一层粗糙的表面结构,然后再利用马来酸酐溶液处理涤纶纤维,从而在涤纶纤维的表面接枝有羧基等活性基团,粗糙的表面结构有利于后续丝胶蛋白的依附;

19.s14、将丝胶蛋白加入去离子水中,混合均匀,使丝胶蛋白充分吸水后,对其进行冷冻干燥,然后将冷冻干燥后的丝胶蛋白加入去离子水中进行复水,然后再对吸水后的丝胶蛋白进行冷冻干燥,从而使丝胶蛋白内形成有丰富的孔道结构,得到多孔丝胶蛋白,配制摩尔浓度为0.04-0.13mol/l的金属盐溶液,向其中加入多孔丝胶蛋白,多孔丝胶蛋白在金属盐溶液中的添加量为7-14g/100ml,搅拌分散均匀后,在60-120khz的条件下超声处理10-15min,然后在25-40℃的温度下搅拌反应1.5-2.5h后,过滤取出多孔丝胶蛋白,用去离子水洗涤至中性后,在35-40℃的温度下烘干,得到改性丝胶蛋白。

20.所述金属盐溶液中的金属离子为钾离子、钙离子、钠离子、锌离子、铝离子、铜离子、钴离子与钡离子中的一种或至少两种的任意比混合物;

21.s15、将步骤s14中制备得到的改性丝胶蛋白加入n,n-二甲基甲酰胺中,混合分散后,向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s13中制备的接枝涤纶纤维,超声处理10-25min后提升反应温度至65-80℃,反应2.5-3h后,过滤取出纤维,在50-65℃温度下烘干干燥,得到阻燃涤纶纤维。

22.在步骤s14至s15中,通过反复冷冻干燥处理,使丝胶蛋白的内部生成多孔结构,然后再将该处理得到的多孔丝胶蛋白加入金属盐溶液中,是金属盐溶液上的金属离子接枝在多孔丝胶蛋白的表面,其中丝胶蛋白与丝胶蛋白表面接枝的金属离子均具有良好的阻燃效果,同时,涤纶纤维的表面附着有一层丝胶蛋白,还能够改善涤纶纤维的亲肤性,使涤纶纤维具有良好的透气导水性。

23.所述异氰酸酯为赖氨酸异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯与六亚甲基二异氰酸酯;

24.所述阻燃棉纤维的制备方法为:

25.s21、将棉纤维加入碳酸钠水溶液中,在65-85℃温度下水煮10-15min,除去棉纤维表面的胶质、油脂与部分杂质,其中碳酸钠水溶液的ph值为8.5-9,然后过滤,并用去离子水冲洗棉纤维至表面为中性,然后在60-75℃温度下烘干,得到表面处理棉纤维;

26.s22、将无机盐改性蒙脱土加入n,n-二甲基甲酰胺中,在频率40-80khz的条件下超声处理15-25min后,得到无机盐改性蒙脱土分散液,然后向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s21中得到的表面处理棉纤维,在20-80khz的频率下超声使表面处理棉纤维在n,n-二甲基甲酰胺中分散均匀后,加热至65-80℃,并保温处理3-5h,过滤后在60-75℃温度下烘干,得到阻燃棉纤维。

27.所述异氰酸酯为赖氨酸异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯与六亚甲基二异氰酸酯;

28.所述无机盐改性蒙脱土的改性无机盐为铝盐、锌盐、铜盐或镁盐;

29.在该步骤中,首先通过对棉纤维进行碱处理,从而除去棉纤维表面的胶质、油脂等杂质,从而有利于棉纤维在后续处理中的分散性,并提升了棉纤维的表面洁净度,然后再以无机盐改性蒙脱土作为改性剂,利用异氰酸酯作为接枝剂,将无机盐改性蒙脱土的单晶片接枝固定在棉纤维的表面,即不影响棉纤维的透气吸水效果,又能够均匀接枝至有无机盐改性蒙脱土单晶片,提升棉纤维的阻燃性能。

30.本发明的有益效果:

31.本发明所述的一种阻燃针织面料,由阻燃纺织纤维采用针织工艺加工制备而成,而所述阻燃纺织纤维由氨纶、阻燃涤纶纤维与阻燃棉纤维按照重量比混合后纺纱制成,在阻燃涤纶纤维的制备过程中,首先通过将涤纶纤维加入聚氨酯乳液中进行超声处理,并通过加热烘干处理,在涤纶纤维的表面固定有一层聚氨酯颗粒,然后再对涤纶纤维进行碱减量处理,由于聚氨酯颗粒的保护作用,能够在涤纶纤维的表面形成一层粗糙的表面结构,然后再利用马来酸酐溶液处理涤纶纤维,从而在涤纶纤维的表面接枝有羧基等活性基团,粗糙的表面结构有利于后续丝胶蛋白的依附;然后通过反复冷冻干燥处理,使丝胶蛋白的内部生成多孔结构,然后再将该处理得到的多孔丝胶蛋白加入金属盐溶液中,使金属盐溶液上的金属离子接枝在多孔丝胶蛋白的表面,其中丝胶蛋白与丝胶蛋白表面接枝的金属离子均具有良好的阻燃效果,同时,涤纶纤维的表面附着有一层丝胶蛋白,还能够改善涤纶纤维的亲肤性,使涤纶纤维具有良好的透气导水性,在阻燃棉纤维的制备过程中,首先通过对棉纤维进行碱处理,从而除去棉纤维表面的胶质、油脂等杂质,从而有利于棉纤维在后续处理中的分散性,并提升了棉纤维的表面洁净度,然后再以无机盐改性蒙脱土作为改性剂,利用异氰酸酯作为接枝剂,将无机盐改性蒙脱土的单晶片接枝固定在棉纤维的表面,即不影响棉纤维的透气吸水效果,又能够均匀接枝至有无机盐改性蒙脱土单晶片,提升棉纤维的阻燃性能,整个方案在提升面料阻燃性能的同时,不影响面料的强度与亲肤性能。

具体实施方式

32.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.实施例1

34.一种阻燃针织面料的制备方法,其特征在于,包括如下步骤:

35.第一步,分别制备阻燃涤纶纤维、阻燃棉纤维;

36.第二步,将阻燃涤纶纤维、阻燃棉纤维与氨纶按照一定重量比均匀混合后,纺纱制备得到阻燃纺织纤维;

37.第三步,以阻燃纺织纤维作为原料,通过针织工艺加工制备得到阻燃针织面料;

38.阻燃纺织纤维中氨纶的重量百分比为2%,阻燃棉纤维的重量百分比为35%,其余均为阻燃涤纶纤维;

39.所述阻燃涤纶纤维的制备方法为:

40.s11、配制固含量为16%的聚氨酯乳液,然后涤纶纤维加入去离子水中,在频率40khz的频率下,超声处理15min后,得到涤纶纤维分散液,然后保持频率50khz对聚氨酯乳液进行超声处理,将涤纶纤维分散液加入聚氨酯乳液中,待聚氨酯乳液完全加入后,继续保持超声频率处理16min,取出涤纶纤维后沥水,在70℃温度下烘干,得到预处理涤纶纤维;

41.涤纶纤维分散液中固液质量比为1:7;

42.涤纶分散液与聚氨酯乳液的体积比为1:1.8;

43.s12、配制质量浓度为6%的氢氧化钠溶液,加热至65℃后,向其中加入预处理涤纶纤维,保温处理12min后,取出预处理涤纶纤维,用去离子水洗涤预处理涤纶纤维至表面为中性,在65℃温度下烘干干燥,得到碱减量处理涤纶纤维;

44.s13、将马来酸酐加入n,n-二甲基甲酰胺中,混合搅拌溶解后,将步骤将s12处理得到的碱减量处理涤纶纤维加入其中,在100℃的温度下加热反应3h后,用去离子水洗涤后,再用丙酮洗涤,沥水后在45℃温度下烘干,得到接枝涤纶纤维待用;

45.s14、将丝胶蛋白加入去离子水中,混合均匀,使丝胶蛋白充分吸水后,对其进行冷冻干燥,然后将冷冻干燥后的丝胶蛋白加入去离子水中进行复水,然后再对吸水后的丝胶蛋白进行冷冻干燥,从而使丝胶蛋白内形成有丰富的孔道结构,得到多孔丝胶蛋白,配制摩尔浓度为0.07mol/l的金属盐溶液,向其中加入多孔丝胶蛋白,多孔丝胶蛋白在金属盐溶液中的添加量为11g/100ml,搅拌分散均匀后,在90khz的条件下超声处理10min,然后在30℃的温度下搅拌反应2h后,过滤取出多孔丝胶蛋白,用去离子水洗涤至中性后,在40℃的温度下烘干,得到改性丝胶蛋白。

46.所述金属盐溶液中的金属离子为钙离子;

47.s15、将步骤s14中制备得到的改性丝胶蛋白加入n,n-二甲基甲酰胺中,混合分散后,向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s13中制备的接枝涤纶纤维,超声处理16min后提升反应温度至75℃,反应3h后,过滤取出纤维,在60℃温度下烘干干燥,得到阻燃涤纶纤维。

48.所述异氰酸酯为赖氨酸异氰酸酯;

49.所述阻燃棉纤维的制备方法为:

50.s21、将棉纤维加入碳酸钠水溶液中,在温度70℃温度下水煮15min,除去棉纤维表面的胶质、油脂与部分杂质,其中碳酸钠水溶液的ph值为8.5-9,然后过滤,并用去离子水冲洗棉纤维至表面为中性,然后在温度70℃温度下烘干,得到表面处理棉纤维;

51.s22、将无机盐改性蒙脱土加入n,n-二甲基甲酰胺中,在频率60khz的条件下超声处理20min后,得到无机盐改性蒙脱土分散液,然后向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s21中得到的表面处理棉纤维,在60khz的频率下超声使表面处理棉纤维在n,n-二甲基甲酰胺中分散均匀后,加热至70℃,并保温处理4h,过滤后在65℃温度下烘干,得到

阻燃棉纤维。

52.所述异氰酸酯为赖氨酸异氰酸酯;

53.所述无机盐改性蒙脱土的改性无机盐为镁盐。

54.实施例2

55.一种阻燃针织面料的制备方法,其特征在于,包括如下步骤:

56.第一步,分别制备阻燃涤纶纤维、阻燃棉纤维;

57.第二步,将阻燃涤纶纤维、阻燃棉纤维与氨纶按照一定重量比均匀混合后,纺纱制备得到阻燃纺织纤维;

58.第三步,以阻燃纺织纤维作为原料,通过针织工艺加工制备得到阻燃针织面料;

59.阻燃纺织纤维中氨纶的重量百分比为2.5%,阻燃棉纤维的重量百分比为15%-40%,其余均为阻燃涤纶纤维;

60.所述阻燃涤纶纤维的制备方法为:

61.s11、配制固含量为16%的聚氨酯乳液,然后涤纶纤维加入去离子水中,在频率40khz的频率下,超声处理15min后,得到涤纶纤维分散液,然后保持频率40khz对聚氨酯乳液进行超声处理,将涤纶纤维分散液加入聚氨酯乳液中,待聚氨酯乳液完全加入后,继续保持超声频率处理15min,取出涤纶纤维后沥水,在70℃温度下烘干,得到预处理涤纶纤维;

62.涤纶纤维分散液中固液质量比为1:6.5;

63.涤纶分散液与聚氨酯乳液的体积比为1:1.8;

64.s12、配制质量浓度为8%的氢氧化钠溶液,加热至65℃后,向其中加入预处理涤纶纤维,保温处理14min后,取出预处理涤纶纤维,用去离子水洗涤预处理涤纶纤维至表面为中性,在70℃温度下烘干干燥,得到碱减量处理涤纶纤维;

65.s13、将马来酸酐加入n,n-二甲基甲酰胺中,混合搅拌溶解后,将步骤将s12处理得到的碱减量处理涤纶纤维加入其中,在105℃的温度下加热反应3h后,用去离子水洗涤后,再用丙酮洗涤,沥水后在42℃温度下烘干,得到接枝涤纶纤维待用;

66.s14、将丝胶蛋白加入去离子水中,混合均匀,使丝胶蛋白充分吸水后,对其进行冷冻干燥,然后将冷冻干燥后的丝胶蛋白加入去离子水中进行复水,然后再对吸水后的丝胶蛋白进行冷冻干燥,从而使丝胶蛋白内形成有丰富的孔道结构,得到多孔丝胶蛋白,配制摩尔浓度为0.10mol/l的金属盐溶液,向其中加入多孔丝胶蛋白,多孔丝胶蛋白在金属盐溶液中的添加量为9g/100ml,搅拌分散均匀后,在80khz的条件下超声处理12min,然后在30℃的温度下搅拌反应2.5h后,过滤取出多孔丝胶蛋白,用去离子水洗涤至中性后,在40℃的温度下烘干,得到改性丝胶蛋白。

67.所述金属盐溶液中的金属离子为钙离子;

68.s15、将步骤s14中制备得到的改性丝胶蛋白加入n,n-二甲基甲酰胺中,混合分散后,向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s13中制备的接枝涤纶纤维,超声处理15min后提升反应温度至70℃,反应3h后,过滤取出纤维,在55℃温度下烘干干燥,得到阻燃涤纶纤维。

69.所述异氰酸酯为赖氨酸异氰酸酯;

70.所述阻燃棉纤维的制备方法为:

71.s21、将棉纤维加入碳酸钠水溶液中,在75℃温度下水煮15min,除去棉纤维表面的

胶质、油脂与部分杂质,其中碳酸钠水溶液的ph值为8.5-9,然后过滤,并用去离子水冲洗棉纤维至表面为中性,然后在75℃温度下烘干,得到表面处理棉纤维;

72.s22、将无机盐改性蒙脱土加入n,n-二甲基甲酰胺中,在频率50khz的条件下超声处理20min后,得到无机盐改性蒙脱土分散液,然后向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s21中得到的表面处理棉纤维,在60khz的频率下超声使表面处理棉纤维在n,n-二甲基甲酰胺中分散均匀后,加热至70℃,并保温处理4h,过滤后在65℃温度下烘干,得到阻燃棉纤维。

73.所述异氰酸酯为赖氨酸异氰酸酯;

74.所述无机盐改性蒙脱土的改性无机盐为铝盐。

75.对比例1

76.所述阻燃涤纶纤维的制备方法为:

77.s11、配制质量浓度为6%的氢氧化钠溶液,加热至65℃后,向其中加入涤纶纤维,保温处理12min后,取出涤纶纤维,用去离子水洗涤涤纶纤维至表面为中性,在65℃温度下烘干干燥,得到碱减量处理涤纶纤维;

78.s12、将马来酸酐加入n,n-二甲基甲酰胺中,混合搅拌溶解后,将步骤将s11处理得到的碱减量处理涤纶纤维加入其中,在100℃的温度下加热反应3h后,用去离子水洗涤后,再用丙酮洗涤,沥水后在45℃温度下烘干,得到接枝涤纶纤维待用;

79.s13、将丝胶蛋白加入去离子水中,混合均匀,使丝胶蛋白充分吸水后,对其进行冷冻干燥,然后将冷冻干燥后的丝胶蛋白加入去离子水中进行复水,然后再对吸水后的丝胶蛋白进行冷冻干燥,从而使丝胶蛋白内形成有丰富的孔道结构,得到多孔丝胶蛋白,配制摩尔浓度为0.07mol/l的金属盐溶液,向其中加入多孔丝胶蛋白,多孔丝胶蛋白在金属盐溶液中的添加量为11g/100ml,搅拌分散均匀后,在90khz的条件下超声处理10min,然后在30℃的温度下搅拌反应2h后,过滤取出多孔丝胶蛋白,用去离子水洗涤至中性后,在40℃的温度下烘干,得到改性丝胶蛋白。

80.所述金属盐溶液中的金属离子为钙离子;

81.s14、将步骤s13中制备得到的改性丝胶蛋白加入n,n-二甲基甲酰胺中,混合分散后,向其中加入异氰酸酯,搅拌溶解后,向其中加入步骤s12中制备的接枝涤纶纤维,超声处理16min后提升反应温度至75℃,反应3h后,过滤取出纤维,在60℃温度下烘干干燥,得到阻燃涤纶纤维。

82.所述异氰酸酯为赖氨酸异氰酸酯;

83.其它条件与对比文件1相同。

84.对比例2

85.所述阻燃棉纤维的制备方法为:

86.s21、将棉纤维加入碳酸钠水溶液中,在70℃温度下水煮15min,除去棉纤维表面的胶质、油脂与部分杂质,其中碳酸钠水溶液的ph值为8.5-9,然后过滤,并用去离子水冲洗棉纤维至表面为中性,然后在70℃温度下烘干,得到表面处理棉纤维。

87.其它条件与对比文件1相同。

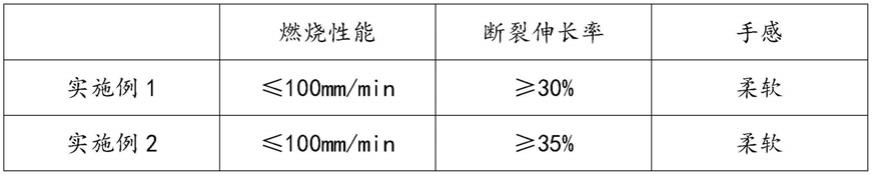

88.实验数据与结果分析

89.对实施例1-实施例2以及对比例1至对比例2中的阻燃针织面料的燃烧性能

(gb8410-2006)、手感与断裂伸长率(试样尺寸170mm*40mm,试验速度为200mm/min)进行检测,具体结果见表1;

90.表1

[0091][0092][0093]

由上述结果可知,本发明所述阻燃针织面料具有良好的阻燃效果与较大的拉伸伸长率,且具有柔软的手感。

[0094]

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1