一种阻燃拒水涤纶制备方法与流程

1.本发明涉及纺织品整理技术,具体涉及一种阻燃拒水涤纶制备方法。

背景技术:

2.因此纺织品阻燃对降低火灾隐患、保全人们生命财产安全至关重要,对纺织品进行阻燃整理达到难燃效果成为科研工作者的研究热点。此外,大部分纺织品表面具有较多亲水性基团,易吸水和沾污,对其进行拒水整理达到防污效果也引起人们的极大兴趣。

3.涤纶织物具有断裂强力高和良好的洗可穿性等优良性能,是生产和生活中应用最广泛的一种合成面料,如可以作为帐篷、墙布、窗帘、沙发等应用。但是涤纶织物表面拒水性能较差,容易沾污影响其表面美观性能且沾污后难以清洗。此外,涤纶织物遇火容易燃烧,极限氧指数较低(20%-22%),且燃烧过程中存在熔滴现象,在日常生活中发生火灾的可能性大。因此对涤纶织物阻燃和拒水性能进行研究显得极其重要,对保障人们生命财产安全、提高生活质量、促进相关产业发展具有非常积极的意义。

4.前期科研工作者对涤纶织物进行阻燃整理仍然存在一些不足,如阻燃整理剂与织物之间牢度较差,经过几次洗涤之后丧失阻燃效果。涤纶织物的阻燃和拒水性能存在一定的矛盾,拒水效果好会影响阻燃效果,阻燃性能好也会对拒水效果产生影响,如何对这两种性能进行协调,达到最佳阻燃和拒水效果也是一个难题。

技术实现要素:

5.本发明要解决的技术问题是提供一种阻燃拒水涤纶制备方法,以解决涤纶织品遇火易燃烧、表面拒水性能较差等问题。

6.为解决上述技术问题,本发明的实施例提供一种阻燃拒水涤纶制备方法,包括以下步骤:

7.(1)以八乙烯基poss、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯(moep)为反应单体,以偶氮二异丁腈(aibn)为催化剂通过自由基聚合的方法,反应结束后,100-200ml正己烷沉淀产物,然后真空烘箱烘干后得到聚合产物a;

8.(2)涤纶织物采用常压等离子体处理;

9.(3)在处理后的涤纶织物表面聚合以溴为端基的引发剂;

10.(4)在无水无氧的条件下,利用表面引发自由基聚合的方法将含氟丙烯酸酯单体聚合到涤纶织物表面;

11.(5)将步骤(1)得到的聚合物产物a通过交联反应与步骤(4)处理后的涤纶织物通过轧烘焙的方式整理,得到阻燃拒水涤纶织物。

12.其中,所述八乙烯基poss的用量为0.5-3g,2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯的用量为4-9g,所用的催化剂偶氮二异丁腈用量为0.1-0.3g;

13.所述自由基聚合的工艺条件为:反应温度为60-70℃,反应时间为2-6h,聚合溶剂为用量10-30ml的n,n二甲基甲酰胺。

14.其中,所述步骤(2)中,涤纶织物采用常压等离子体处理的目的是使涤纶织物表面具有大量可反应性的羟基,其工业条件为:等离子体处理的气体为 ar气,气体流量为0.5l/min,处理功率为1.5kw,处理时间为60-180s。

15.其中,所述步骤(3)中,涤纶织物表面聚合以溴为端基的引发剂的步骤为: (3-1)将催化剂和缚酸剂加入到10-30ml四氢呋喃溶液中; (3-2)在步骤(3-1)得到的混合溶液中加入表面具有羟基基团的涤纶织物,浴比为1:30-1:90,在冰水浴条件下逐滴滴加2-溴丙酰溴,反应1-2h后升温至 25℃,继续反应12-24h,将反应后的涤纶织物水洗烘干,得到表面聚合以溴为基端的引发剂的涤纶织物。

16.其中,步骤(3-1)所用到的催化剂为2-10g/l 4-二甲氨基吡啶,缚酸剂为 5-50g/l三乙胺;步骤(3-2)中所用的2-溴丙酰溴的质量浓度为20-80g/l。

17.其中,所述步骤(4)中,利用表面引发自由基聚合的方法将含氟丙烯酸酯单体聚合到涤纶织物表面的步骤为:

18.将表面聚合以溴为端基引发剂的涤纶织物加入无水n,n-二甲基甲酰胺中,然后加入氯化亚铜或溴化亚铜作为催化剂、五甲基二乙烯基三胺、含氟丙烯酸酯单体,在80-100℃氮气氛围条件下反应6-12h,洗涤干燥。

19.其中,所述氯化亚铜(cucl)的摩尔浓度为1-10mmol/l,所述五甲基二乙烯基三胺(pmdeta)的摩尔浓度为2-20mmol/l,所述含氟丙烯酸酯单体的摩尔浓度为1-5mol/l。

20.其中,所述步骤(5)的聚合产物a通过交联反应与处理后的涤纶织物通过轧烘焙的方式整理的工业条件为:自由基聚合产物溶剂为浓度30-60g/l的 n,n-二甲基甲酰胺,交联剂为用量3-6g/l的六亚甲基二异氰酸酯,轧烘焙中轧液率90%-110%,烘干温度为100-120℃,烘干时间为5-10min,焙烘温度为 160-200℃,焙烘时间为90-180s。

21.优选的,所述含氟丙烯酸酯单体可选甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯(hfbma)中的一种。

22.本发明的上述技术方案有益效果如下:

23.本发明采用自由基聚合的方法对涤纶织物进行整理,其表面聚合含有磷、硅元素的poss基磷酸酯和氟元素的含氟丙烯酸酯单体,明显提高涤纶织物的阻燃和拒水性能。通过调控聚合过程对涤纶织物表面磷、硅和氟基团的量进行控制,能对阻燃和拒水两种性能实现协同效应,达到最佳效果。poss基磷酸酯和含氟丙烯酸酯单体与涤纶织物之间发生化学反应,实现强的化学键结合,经过多次洗涤其阻燃和拒水性能不会有较大下降,耐水洗性能优异。

附图说明

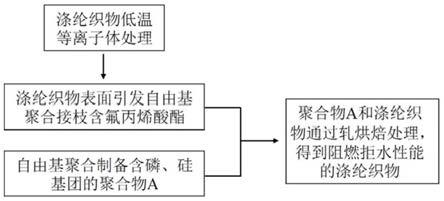

24.图1为聚合产物a合成流程图

25.图2为涤纶织物表面聚合甲基丙烯酸六氟丁酯合成流程图

26.图3为阻燃拒水涤纶织物制备流程图

具体实施方式

27.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面结合附图及具体实施例进行详细描述。

28.本发明提供一种阻燃拒水涤纶制备方法,制备流程图如图3所示,包括以下步骤:

29.(1)以0.5-3g八乙烯基poss、4-9g 2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯 (moep)为反应单体,以0.1-0.3g偶氮二异丁腈(aibn)为催化剂通过自由基聚合的方法,反应结束后,100-200ml正己烷沉淀产物,然后真空烘箱烘干后得到聚合产物a,合成流程图如图1所示;其中,自由基聚合的工艺条件为:温度为60-70℃,反应时间为2-6h,聚合溶剂为用量10-30ml的n,n二甲基甲酰胺。

30.(2)涤纶织物采用常压等离子体处理;涤纶织物采用常压等离子体处理其目的是使涤纶织物表面具有大量可反应性的羟基,其工业条件为:等离子体处理的气体为ar气,气体流量0.5l/min,处理功率1.5kw,处理时间为60-180s。

31.(3)在处理后的涤纶织物表面聚合以溴为端基的引发剂;合成流程图如图 2所示,在处理后的涤纶织物表面与以溴为端基的引发剂聚合的步骤为:

32.(3-1)将催化剂2-10g/l 4-二甲氨基吡啶(dmap)和缚酸剂5-50g/l三乙胺加入到10-30ml四氢呋喃溶液中,在dmap的催化下,羟基发生酯化反应的速度和产率均得到显著提高。

33.(3-2)在混合溶液中加入表面具有羟基基团的涤纶织物,浴比为1:30-1:90,在冰水浴条件下逐滴滴加质量浓度为20-80g/l的2-溴丙酰溴(2bpb),反应 1-2h后升温至25℃,继续反应12-24h,将反应后的涤纶织物水洗烘干,得到表面聚合以溴为基端的引发剂的涤纶织物。

34.(4)在无水无氧的条件下,利用表面引发自由基聚合的方法将含氟丙烯酸酯单体聚合到涤纶织物表面,步骤为:将涤纶织物大分子引发剂加入无水n,n

‑ꢀ

二甲基甲酰胺中,然后加入1-10mmol/l的氯化亚铜(cucl)或溴化亚铜(cubr)、 2-20mmol/l的五甲基二乙烯基三胺(pmdeta)、1-5mol/l的含氟丙烯酸酯单体,在80-100℃氮气氛围条件下反应6-12h,洗涤干燥,合成流程图如图2 所示。

35.优选的,所述含氟丙烯酸酯单体可选甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯(hfbma)中的一种。

36.(5)将聚合物产物a通过交联反应与处理后的涤纶织物通过轧烘焙的方式整理,得到具有阻燃拒水性能的涤纶织物。本步骤中,聚合产物a通过交联反应与处理后的涤纶织物通过轧烘焙的方式整理的工业条件为:自由基聚合产物溶剂为浓度30-60g/l的n,n-二甲基甲酰胺,交联剂为用量3-6g/l的六亚甲基二异氰酸酯,轧烘焙中轧液率90%-110%,烘干温度为100-120℃,烘干时间为5-10min,焙烘温度为160-200℃,焙烘时间为90-180s。

37.下面结合几个具体实施例进一步阐明本发明的技术方案。

38.实施例1:

39.(1)以八乙烯基poss(1g)、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯(4g) 为反应单体,以偶氮二异丁腈(0.1g)为催化剂,n,n二甲基甲酰胺为溶剂(20 ml)通过自由基聚合的方法得到聚合产物a。自由基聚合的温度为70℃,反应时间为5h。反应结束后150ml正己烷沉淀产物,然后真空烘箱烘干。

40.(2)涤纶织物采用常压等离子体处理,等离子体处理的气体为ar气,气体流量0.5l/min,处理功率1.5kw,处理时间为120s,使其表面具有大量可反应性的羟基。

41.(3)将4-二甲氨基吡啶(5g/l)和三乙胺(25g/l)加入到30ml四氢呋喃溶液中,然后

加入等离子体处理后的涤纶织物,浴比为1:50,在冰水浴条件下逐滴滴加2-溴丙酰溴(50g/l),反应2h后升温至25℃,继续反应24h,然后将处理后的涤纶织物水洗烘干,得到涤纶织物大分子引发剂。然后将涤纶织物大分子引发剂加入无水n,n-二甲基甲酰胺中,再加入氯化亚铜(5 mmol/l)、五甲基二乙烯基三胺(10mmol/l)、甲基丙烯酸六氟丁酯(3mol/l), 100℃氮气氛围条件下反应12h,最后洗涤干燥。

42.(4)将聚合产物a溶于n,n-二甲基甲酰胺中,浓度为60g/l,六亚甲基二异氰酸酯(交联剂)用量为5g/l,通过轧烘焙的方式对处理后的涤纶织物进行整理,轧液率100%,烘干温度120℃,烘干时间5min,焙烘温度180℃,焙烘时间120s,最终得到具有阻燃拒水的涤纶织物。

43.实施例2:

44.(1)以八乙烯基poss(1g)、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯(9g) 为反应单体,以偶氮二异丁腈(0.2g)为催化剂,n,n二甲基甲酰胺为溶剂(20 ml)通过自由基聚合的方法得到聚合产物a。自由基聚合的温度为70℃,反应时间为6h。反应结束后150ml正己烷沉淀产物,然后真空烘箱烘干。

45.(2)涤纶织物采用常压等离子体处理,等离子体处理的气体为ar气,气体流量0.5l/min,处理功率1.5kw,处理时间为120s,使其表面具有大量可反应性的羟基。

46.(3)将4-二甲氨基吡啶(5g/l)和三乙胺(25g/l)加入到30ml四氢呋喃溶液中,然后加入等离子体处理后的涤纶织物,浴比为1:50,在冰水浴条件下逐滴滴加2-溴丙酰溴(50g/l),反应2h后升温至25℃,继续反应24h,然后将处理后的涤纶织物水洗烘干,得到涤纶织物大分子引发剂。然后将涤纶织物大分子引发剂加入无水n,n-二甲基甲酰胺中,再加入氯化亚铜(5 mmol/l)、五甲基二乙烯基三胺(10mmol/l)、甲基丙烯酸六氟丁酯(3mol/l), 100℃氮气氛围条件下反应12h,最后洗涤干燥。

47.(4)将聚合产物a溶于n,n-二甲基甲酰胺中,浓度为60g/l,六亚甲基二异氰酸酯(交联剂)用量为5g/l,通过轧烘焙的方式对处理后的涤纶织物进行整理,轧液率100%,烘干温度120℃,烘干时间5min,焙烘温度180℃,焙烘时间120s,最终得到具有阻燃拒水的涤纶织物。

48.实施例3:

49.(1)以八乙烯基poss(1g)、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯(9g) 为反应单体,以偶氮二异丁腈(0.2g)为催化剂,n,n二甲基甲酰胺为溶剂(20 ml)通过自由基聚合的方法得到聚合产物a。自由基聚合的温度为70℃,反应时间为6h。反应结束后150ml正己烷沉淀产物,然后真空烘箱烘干。

50.(2)涤纶织物采用常压等离子体处理,等离子体处理的气体为ar气,气体流量0.5l/min,处理功率1.5kw,处理时间为120s,使其表面具有大量可反应性的羟基。

51.(3)将4-二甲氨基吡啶(5g/l)和三乙胺(25g/l)加入到30ml四氢呋喃溶液中,然后加入等离子体处理后的涤纶织物,浴比为1:50,在冰水浴条件下逐滴滴加2-溴丙酰溴(50g/l),反应2h后升温至25℃,继续反应24h,然后将处理后的涤纶织物水洗烘干,得到涤纶织物大分子引发剂。然后将涤纶织物大分子引发剂加入无水n,n-二甲基甲酰胺中,再加入氯化亚铜(5 mmol/l)、五甲基二乙烯基三胺(10mmol/l)、甲基丙烯酸六氟丁酯(5mol/l), 100℃氮气氛围条件下反应12h,最后洗涤干燥。

52.(4)将聚合产物a溶于n,n-二甲基甲酰胺中,浓度为60g/l,六亚甲基二异氰酸酯(交联剂)用量为5g/l,通过轧烘焙的方式对处理后的涤纶织物进行整理,轧液率100%,烘干温度120℃,烘干时间5min,焙烘温度180℃,焙烘时间120s,最终得到具有阻燃拒水的涤纶织物。

53.实施例4:

54.(1)以八乙烯基poss(1g)、2-甲基-2-丙烯酸-2-羟乙基酯磷酸酯(9g) 为反应单体,以偶氮二异丁腈(0.1g)为催化剂,n,n二甲基甲酰胺为溶剂(20 ml)通过自由基聚合的方法得到聚合产物a。自由基聚合的温度为70℃,反应时间为6h。反应结束后150ml正己烷沉淀产物,然后真空烘箱烘干。

55.(2)涤纶织物采用常压等离子体处理,等离子体处理的气体为ar气,气体流量0.5l/min,处理功率1.5kw,处理时间为120s,使其表面具有大量可反应性的羟基。

56.(3)将4-二甲氨基吡啶(5g/l)和三乙胺(25g/l)加入到30ml四氢呋喃溶液中,然后加入等离子体处理后的涤纶织物,浴比为1:50,在冰水浴条件下逐滴滴加2-溴丙酰溴(50g/l),反应2h后升温至25℃,继续反应24h,然后将处理后的涤纶织物水洗烘干,得到涤纶织物大分子引发剂。然后将涤纶织物大分子引发剂加入无水n,n-二甲基甲酰胺中,再加入氯化亚铜(5 mmol/l)、五甲基二乙烯基三胺(10mmol/l)、甲基丙烯酸六氟丁酯(5mol/l), 100℃氮气氛围条件下反应12h,最后洗涤干燥。

57.(4)将聚合产物a溶于n,n-二甲基甲酰胺中,浓度为60g/l,六亚甲基二异氰酸酯(交联剂)用量为5g/l,通过轧烘焙的方式对处理后的涤纶织物进行整理,轧液率100%,烘干温度120℃,烘干时间5min,焙烘温度200℃,焙烘时间120s,最终得到具有阻燃拒水的涤纶织物。

58.需要说明的是,性能评价方法为:阻燃测试采用极限氧指数法,即按照gb/t 5454-1997《纺织品燃烧性能试验氧指数法》,拒水性能测试为在织物表面测定接触角的方法。一般认为氧指数《22%属于易燃材料,氧指数在 22%

‑‑‑

27%之间属可燃材料,氧指数》27%属难燃材料;接触角一般大于90

°

且角度越大,液体就越难湿润。

59.上述实施例的极限氧指数和接触角测试结果如下表1所示:

60.表1实施例样品的极限氧指数和接触角测试数据

[0061][0062]

由上表测试结果可知,涤纶织物经过整理达到难燃效果,极限氧指数基本可达26%以上,甚至超过28%。接触角超过130

°

甚至达到150

°

以上,具有良好的阻燃性能和拒水

性能。经过水洗,极限氧指数和接触角均不发生明显下降,证明其耐水洗性能良好。

[0063]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1