一种用于印花织物免前后处理的直喷型活性染料墨水及其应用

1.本发明涉及数码印花墨水技术领域,具体涉及一种免前后处理直喷型活性染料墨水及其应用。

技术背景

2.自活性染料问世以来,由于其独特优异的染色性能,已成为印染工业中使用量最高的染料,但活性墨水印花需大量的水净洗和释放大量的污水以及废弃固体。这严重威胁了生态环境,与人们建设新型环保生态环境实现可持续发展的理念背道而驰。活性染料在人们的生活中有着举足轻重的作用,并且人们对其的需求量也是越来越大,所以对活性染料一些问题的解决迫在眉睫。国家正在建设节约型社会,实现可持续发展,为了增强节约资源和保护环境的意识,作为重要污染源的印染工业受到了巨大的压力,迫切需要进行技术转型。近年来,由于纺织行业的数码喷墨印刷技术具有灵活性、创造性和生态友好性得特性,引起了学术和工业界越来越多的关注。数码喷墨印花是棉织物染色的一项重要技术,但是生产力、印刷质量、低固色率和织物需要预处理极大限制其在纺织行业内的发展。

3.在活性染料墨水印花前织物需要用海藻酸钠或豆蔻、碱、尿素为主要原料配制而成的合成浆料进行上浆处理,才能得到高精度图案。印花结束后织物还需要进行漂洗,皂洗结束后需再次漂洗。由此可见,活性染料墨水数码印花工艺繁琐,浪费淡水资源。中国发明专利cn 102558959 a公开了一种免上浆直喷活性染料墨水,其配方中添加了大量树脂,打印后织物手感偏硬,且树脂对环境也造成一定的影响;中国发明专利cn 110820373 a公开了在配方中添加阳离子改性剂,虽然提升了固色率,但工艺繁琐;中国发明专利cn 110396834 a公开了一种待机优良的活性染料墨水配方,但打印图案清晰度和固色率效果不明显。

技术实现要素:

4.本发明针对现有技术棉织物数码印花前需要进行上浆处理和印花后需要进行两次水洗存在的不足,提供了一种基于热敏凝胶材料的免前后处理直喷型活性染料墨水及其应用,墨水能有效提高图案清晰度,同时简化了加工工艺,减少淡水资源损耗,实现节能减排高效的数码印花。

5.实现本发明发明目的的技术方案是提供一种用于印花织物免前后处理的直喷型活性染料墨水,按重量份计,其组分包括:5~30份活性染料,2~20份嵌段共聚物,0.5~3份非离子表面活性剂,10~40份有机溶剂,0.1~0.5份防腐剂,0.1~0.2份ph调节剂,40~80份去离子水;所述嵌段共聚物为聚乙二醇和聚酯构成的嵌段共聚物,以聚乙二醇(peg) 为亲水段,聚(乳酸-乙醇酸)(plga)、聚乳酸(pla)、聚(ε-己内酯)(pcl)、聚(ε-己内酯-乳酸)(pcla)为疏水段组成的三嵌段共聚物;所述的聚乙二醇为双羟基聚乙二醇,聚乙二醇的分子量为500~5000。

6.本发明所述墨水在温度低于30℃的条件下呈溶胶状态,粘度为1~20cps,表面张力为20~40mn

·

m-1

;在温度为30~120℃的条件下呈凝胶状态,凝胶粘度为50~3000mn

·

m-1

。

7.上述技术方案中,所述的活性染料为具有一氯均三嗪或乙烯砜活性基团的活性染料中的一种,或多种。所述防腐剂为山梨酸钾、脱氢乙酸、乳酸钠中的一种或任意组合。所述ph调节剂为乳酸、乙醇胺、三羟基氨基甲烷中的一种或任意组合。所述有机溶剂为n-甲基

‑ꢀ

2-吡咯烷酮、乙二醇、二乙二醇、丙二醇、丙三醇、二甘醇、甘油中的一种或任意组合。所述非离子表面活性剂为surfynol 465或surfynol 485中的至少一种。

8.本发明技术方案还包括如上所述的一种用于印花织物免前后处理的直喷型活性染料墨水的应用,包括如下步骤:(1)将待加工织物加热到直喷型活性染料墨水的溶胶-凝胶转变温度20~120℃以上,在数码纺织印花机上采用直喷型活性染料墨水对加热后的织物进行喷印;(2)将喷印后的织物置于温度为 90~120

ꢀ°

c 的条件下干燥处理 1~5 分钟,再将织物置于10%碳酸氢钠与90%的淡水混合为蒸汽液的固色蒸箱中汽蒸处理15~25 分钟;(3)冷却至室温后,以90~95℃的水温进行皂洗,烘干,得到喷印织物。

9.本发明利用溶胶-凝胶转变性质,墨水在墨盒中是溶胶状态,粘度粘度为1~20cps,表面张力为20~40mn

·

m-1

。打印时墨水的墨点落在加热的织物上成凝胶状,凝胶不易向四周扩散,因此能有效地提升打印图案的清晰度。本发明在采用活性染料墨水打印印花时,织物无需进行任何前处理就可抑制墨水渗化。喷印后无需进行两次漂洗,其工艺简单,极大减少化学品和淡水资源使用,提高生产效率,具有绿色环保生产特性。打印织物的k/s、耐皂洗牢度和干湿摩擦牢度优异,是一种绿色印花技术。

10.本发明相对于现有技术的优点是:1.本发明提供的免前后处理直喷型活性染料墨水,打印性能良好,打印出图案的轮廓清晰度高,并且数码印花机在长时间待机情况下再次打印时不断墨;2.本发明提供的免前后处理直喷型活性染料墨水具有溶胶-凝胶转变性质,在30℃下呈溶胶状态,棉织物在喷印时,只需将织物加热到溶胶-凝胶转变温度,免去了现有技术需要对织物进行上浆处理的工序,由于现有的浆料中含有海藻酸钠、碱和大量尿素等成分,大量使用影响环境。

11.3.采用本发明提供的免前后处理直喷型活性染料墨水打印织物汽蒸处理后,只需皂洗,不需要像现有技术需要进行两次漂洗,且牢度可达到4级以上,大大减少淡水资源使用,实现真正意义上的节能减排。

12.4.本发明的提供的免前后处理直喷型活性染料墨水中的嵌段共聚物是可生物降解的,所用的染料和助剂相对环保,因此该墨水无毒无害,可直接接触皮肤。

附图说明

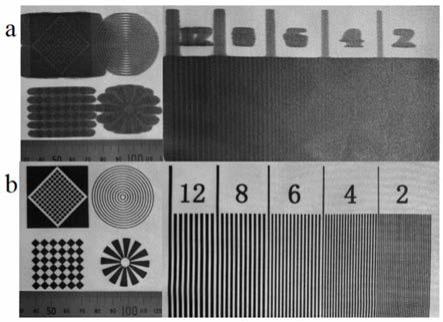

13.图1为本发明实施例提供的直喷型活性染料墨水与对比例墨水用于织物数码印花的效果对比图。

具体实施方式

14.下面结合附图和实施例对本发明技术方案作进一步的阐述。

15.实施例1(1)嵌段共聚物的合成用辛酸亚锡作为催化剂,聚乙二醇(peg)引发己内酯 (cl) 和丙交酯 (la) 开环聚合的方法,制备可降解嵌段聚合物pcla

‑ꢀ

peg

‑ꢀ

pcla。其中聚乙二醇分子量为1500的双羟基聚乙二醇。具体方法:将聚乙二醇、己内酯和丙交酯各取100g投入烧瓶中,用0.6g辛酸亚锡作为催化剂,在120℃下反应12h。

16.(2)直喷型活性染料墨水的制备一氯均三嗪活性染料15份,步骤(1)制备的嵌段共聚物2份,表面活性剂surfynol 465 1份,有机溶剂乙二醇和n-甲基

‑ꢀ

2-吡咯烷酮 25份,防腐剂山梨酸钾0.2份,ph调节剂乙醇胺0.1份和去离子水56.7份。将上述原料组分按去离子水、表面活性剂、防腐剂、ph调节剂、嵌段共聚物、有机溶剂和活性染料依次投入到搅拌器中搅拌至均匀,用0.2微米孔径滤膜对制备的混合液过滤3次即可得到用于印花织物免前后处理的直喷型活性染料墨水。

17.测定20℃墨水的导电率、表面张力、粘度、ph值和间接打印效果结果如表1所示。

18.(3)数码纺织印花将棉织物加热到免前后处理直喷型活性染料墨水的溶胶-凝胶转变所需温度45℃,直接用数码纺织印花机直接印花;打印的织物在 90

ꢀ°

c 下干燥 1 分钟,将织物置于10%碳酸氢钠与90%的淡水混合作为蒸汽液的固色蒸箱汽蒸 15 分钟;汽蒸好冷却至室温后采用95℃左右的水进行皂洗,最后进行烘干即得喷印织物。

19.测定打印棉织物的k/s值、耐皂洗牢度和干湿摩擦牢度等级,结果如表2所示。

20.实施例2按实施例1提供的一种嵌段共聚物合成方法合成嵌段共聚物。

21.一种免前后处理直喷型活性染料墨水,按其质量份数为:一氯均三嗪活性染料15份,嵌段共聚物4份,表面活性剂surfynol 465 1份,有机溶剂乙二醇和n-甲基

‑ꢀ

2-吡咯烷酮 25份,防腐剂山梨酸钾0.2份,ph调节剂乙醇胺0.1份和去离子水54.7份。将上述原料组分按去离子水、表面活性剂、防腐剂、ph调节剂、嵌段共聚物、有机溶剂和活性染料的顺序依次投入到搅拌器中搅拌至均匀后,用0.2微米孔径滤膜对制备的混合液过滤3次。

22.将棉织物加热到免前后处理直喷型活性染料墨水的溶胶-凝胶转变所需温度45℃,直接用数码纺织印花机直接印花;打印的织物在 90

ꢀ°

c 下干燥 1 分钟,将织物置于10%碳酸氢钠与90%的淡水混合作为蒸汽液的固色蒸箱汽蒸 15 分钟;汽蒸好冷却至室温后采用95℃左右的水进行皂洗,最后进行烘干即得喷印织物。

23.测定20℃墨水的导电率、表面张力、粘度、ph值和间接打印效果结果如表1所示,测定打印棉织物的k/s值、耐皂洗牢度和干湿摩擦牢度等级,结果如表2所示。

24.实施例3按实施例1提供的一种嵌段共聚物合成方法合成嵌段共聚物。

25.免前后处理直喷型活性染料墨水,按其质量份数为:一氯均三嗪活性染料15份,嵌段共聚物6份,表面活性剂surfynol 465 1份,有机溶剂乙二醇和n-甲基

‑ꢀ

2-吡咯烷酮 25份,防腐剂山梨酸钾0.2份,ph调节剂乙醇胺0.1份和去离子水52.7份。将上述原料组分按去离子水、表面活性剂、防腐剂、ph调节剂、嵌段共聚物、有机溶剂和活性染料的顺序先后投入到搅拌器中搅拌至均匀,再用0.2微米孔径滤膜对制备的混合液过滤3次即可。

分钟;汽蒸结束后冷却至室温,采用95℃左右的水进行皂洗,最后进行烘干即得喷印织物。

38.1.墨水性能测试测定本发明实施例1~4提供的免前后处理直喷型活性染料墨水和对比例墨水在20℃时,墨水性能,墨水的导电率、表面张力、粘度、ph值和间歇打印效果,结果如表1所示。

39.表1:。

40.2.打印棉织物测试测定打印棉织物的k/s值、耐皂洗牢度和干湿摩擦牢度等级,结果如表2所示。

41.表观深度(k/s值):采用oritex测色配色系统,以k/s值的大小来评价织物得色量,测试3个点取其平均值,k/s值越大,表示颜色越深;水洗牢度通过《gb/t 3921-2008纺织品色牢度试验耐皂洗色牢度》进的方法测得;摩擦色牢度通过《gb/t 3920-2008纺织品色牢度试验耐摩擦色牢度》的方法测得。

42.打印棉织物的k/s值、耐皂洗牢度和干湿摩擦牢度等级参见表2。

43.表2:测试样品k/s耐皂洗牢度干摩擦牢度湿摩擦牢度实施例17.34-554-5实施例29.5555实施例310.2555实施例413.2555实施例513.5555对比例6.24-54-54-5由表1的结果可以看出,本发明提供的免前后处理直喷型活性染料墨水的性能符合数码印花机喷射要求。在长期储存下也不影响其物理性质,具有稳定性。

44.由表2的结果可以看出,本发明提供的免前后处理直喷型活性染料墨水打印的织物具有较高的k/s值,同时具有优异的耐皂洗牢度和摩擦牢度。

45.参见附图1,为本实施例4提供的免前后处理直喷型活性染料墨水和对比例墨水用于喷墨打印的图案效果对比图;其中a为对比例墨水在45℃时喷印成品,b图为实施例4制备的墨水在45℃时喷印的成品。由图1可以看出,a图印花成品的渗化严重,b图印花成品图案边缘清晰。

46.结果表明,本发明提供的免前后处理直喷型活性染料墨水不需对棉织物进行上浆处理,喷印结束后也无需进行漂洗,大大简化了生产工艺,减少化学品的使用,节省大量的水资源,对环境友好,是一种绿色产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1