一种涤棉面料一浴两步法染色工艺的制作方法

1.本技术涉及染色技术的领域,尤其是涉及一种涤棉面料一浴两步法染色工艺。

背景技术:

2.涤棉是涤纶与棉的混纺织物的统称,采用65%-67%涤纶和33%-35%的棉花混纱线织成的纺织品,俗称“的确良”。是制作衣物的常见材料。

3.传统的涤棉针织物染色工艺一般为棉纤维练漂、分散/活性二浴法染色,即先练漂,再染涤,再套染棉。此工艺的优点在于练漂干净,两种染料均能在最佳条件下染色,可获得各自最高的固色率和牢度水平,有充分选择分散染料和活性染料的余地,最后的染色效果可由活性染料来调节。

4.但是二浴法工艺的缺点是整个湿加工过程耗时较长,时间要达到10多个小时,生产效率低,水、电、汽消耗大,污水排放量大。有必要研发一种既能保证染色效果,又能减少水资源消耗的涤棉针织物染色工艺。

技术实现要素:

5.为了在保证染色效果的前提下,降低水资源的消耗,本技术提供一种涤棉面料一浴两步法染色工艺。

6.本技术提供的一种涤棉面料一浴两步法染色工艺,采用如下的技术方案:一种涤棉面料一浴两步法染色工艺,包括:s01、将涤棉面料退卷后进行前处理;s02、将s1中前处理以后的涤棉面料、分散染料、促染剂加入染缸内进行染色;s03、染色完成以后进行对染液进行降温;s04、向s03中降温以后的染液中加入活性染料、碱剂,并补充染液水分,进行染色;s05、皂洗,皂洗后进行脱水、烘干以及定型。

7.通过采用上述技术方案,先通过分散染料对涤纶进行染色,然后降温,再加入碱剂,调节ph值至活性染料适宜的碱性环境,对棉进行染色,然后通过皂洗去除分散染料、活性染料的浮色以及“低聚物”杂质,然后进行脱水,脱水后通过定型得到平整、干燥的面料;利用一浴两步法进行染色,避免了分两浴染色的大量水资源消耗,从而达到节约水资源的目的。

8.可选的,所述s01中的前处理包括烧毛、退浆、煮练以及漂洗。

9.通过采用上述技术方案,烧毛对面料表面的茸毛进行去除,利用退浆去除纱线上的浆料,然后通过练漂进一步除去面料上的杂质。

10.可选的,所述s02和s03在染缸中进行,所述染缸包括染缸主体,染缸主体上开设有染色槽,染缸主体沿染色槽长度方向的两端分别为出布口和进布口,染色槽内设置有用于支撑布料的支撑辊组和温度计,所述染色槽的两端分别设置有进布辊和出布辊。

11.通过采用上述技术方案,出布辊、进布辊用于引导面料,减少面料与染缸主体接触的可能,从而保护面料;支撑辊组用于支撑染液中的面料,温度计用于测量染液温度,结构简单,染色方便。

12.可选的,所述染色槽上的上方设置有拉布装置,所述拉布装置包括拉布辊、暂存辊组、驱动件以及布头固定件,所述暂存辊组包括多个沿染色槽长度方向水平分布的第一暂存辊和多个沿染色槽长度方向水平分布的第二暂存辊,所述第一暂存辊位于第二暂存辊上方且第一暂存辊和第二暂存辊沿染色槽长度方向间隔设置,所述拉布辊设置于暂存辊组朝向出布口的一侧,布头固定件设置于出布口处用于固定布头,所述驱动件用于带动拉布辊上升然后依次、间隔地穿过第二暂存辊下方、第一暂存辊上方。

13.通过采用上述技术方案,驱动件带动拉布辊移动,从而将一次染色的面料依次绕在第一暂存辊和第二暂存辊上,从而将染色后的面料放置于染色槽上方,面料中的染液容易滴落出来,使得染色槽的染液在调节酸碱度时能够更加准确。

14.可选的,所述驱动件包括第一电动推杆、齿条、齿轮以及平移电机,所述齿条沿染色槽长度方向水平设置,所述平移电机的输出轴与齿轮同轴连接,所述齿轮与齿条啮合,所述第一电动推杆竖直向上地设置于平移电机上,所述拉布辊的端部与第一电动推杆的杆部连接。

15.通过采用上述技术方案,第一电动推杆带动拉布辊上升,从而带动面料上升,上升至高于第一暂存辊的高度,然后平移电机转动带动拉布辊平移,使得拉布辊带动面料经过第一暂存辊上方,然后平移电机停止工作,第一电动推杆带动拉布辊下降,并且下降到第二暂存辊下方,然后平移电机继续工作,带动拉布辊移动到第二暂存辊另一侧,然后平移电机再次停止工作,然后第一电动推杆带动拉布辊向上移动,再次移动到第一暂存辊上方,然后平移电机再次工作使得拉布辊移动到第一暂存辊另一侧,以此往复,当拉布辊经过所有的暂存辊组位置时,通过第一电动推杆带动拉布辊下移到暂存辊组的下方,然后在平移电机带动下移动到初始位置;通过第一电动推杆和平移电机带动拉布辊按照蛇形的轨迹移动,从而将一次染色以后的布料绕在暂存辊组上,布料中的残留染料能够大部分滴落入染色槽中,后续在进行加碱剂的过程能够使得调整ph以后的酸碱度更加符合后续染色步骤的要求,染色效果更好。

16.可选的,所述染色槽的一侧壁上设置有增高板,所述第一暂存辊和第二暂存辊的一端设置于增高板上,所述第一暂存辊和第二暂存辊的长度小于染色槽的宽度,所述布头固定件与染缸主体之间设置有带动布头固定件沿染色槽宽度方向移动的第二电动推杆,所述驱动件设置于增高板对面的染色槽侧壁上,所述拉布辊上设置有竖直向上的档杆,档杆位于第一暂存辊背对增高板的一侧,所述第二电动推杆带动布头固定件移动时,将布头移动到挡杆背对增高板的一侧。

17.通过采用上述技术方案,当第二次染色的染液准备好以后,需要将暂存辊组中的布料取下,利用第二电动推杆带动布头固定件移动使得布头移动到档杆的另一侧,然后通过第一电动推杆带动拉布辊上升,然后启动平移电机带动拉布辊沿染色槽长度方向移动,可以使得暂存辊上的布料沿第一暂存辊、第二暂存辊的轴向向远离增高板的方向移动,并从第一暂存辊、第二暂存辊上脱落,掉落到染色槽中或者拉布辊上,通过平移电机继续带动拉布辊移动可以使得拉布辊从面料的尾端与面料脱离,使得面料顺利掉落到染色槽中。

18.可选的,所述布头固定件包括底板、沿染色槽宽度方向分布的两个夹块以及螺杆,所述底板设置于第二电动推杆上,底板上开设有沿染色槽宽度方向的滑槽,螺杆与滑槽平行设置且转动安装在滑槽中,螺杆的一端伸出底板的一个端部,螺杆上设有两段旋向相反

的螺纹段,两夹块滑移连接在滑槽中且分别螺纹连接在两段螺纹段上。

19.通过采用上述技术方案,通过螺杆转动带动两夹块互相靠近从而夹住布头,结构简单、使用方便。

20.可选的,所述染色槽内设置有搅拌组件,所述搅拌组件包括搅拌叶以及搅拌电机,所述搅拌电机设置于染色槽出布口处的内壁且朝向进布口方向设置,所述搅拌叶同轴设置于搅拌电机的输出轴上,所述染色槽内设置有用于阻挡布料与搅拌叶接触的保护罩。

21.通过采用上述技术方案,布料从暂存辊组中凋落以后通过搅拌叶转动产生的向进布口方向的作用力,使得布料能够在一定程度上拉直,减小缩成一团的可能性;另外在加入碱剂和新的染料时,通过搅拌作用可以使得碱剂、染料与一次染色后的染液很好的混合均匀。

22.可选的,所述染色槽内设置有循环管,循环管的一端连通于染色槽靠近进布口处,另一端连通于染色槽靠近出布口处,所述循环管上设置有将染液从进布口处送向出布口处的循环泵。

23.通过采用上述技术方案,通过循环管和循环泵将进布口位置的染液抽取,并从出布口端再次通入,使得染色槽中的液体有更好的从出布扣向进布口的方向流动的趋势,一方面能够利用这种流动趋势对布料有拉直的作用,另一方面有利于染液的混合均匀。

24.可选的,所述支撑辊组包括多根沿染色槽长度方向分布的支撑辊,所述支撑辊的两端分别设置在染色槽的两侧壁上,所述支撑辊均位于染色槽中的染液液面下方。

25.通过采用上述技术方案,面料从暂存辊组上落下时,能够通过支撑辊进行支撑,而不会掉落到槽底。

26.综上所述,本技术包括以下至少一种有益技术效果:1.先通过分散染料对涤纶进行染色,然后降温,再加入碱剂,调节ph值至活性染料适宜的碱性环境,对棉进行染色,然后通过皂洗去除分散染料、活性染料的浮色以及“低聚物”杂质,然后进行脱水,脱水后通过定型得到平整、干燥的面料;利用一浴两步法进行染色,避免了分两浴染色的大量水资源消耗,从而达到节约水资源的目的;2.通过驱动件带动拉布辊移动从而将一次染色后的面料放置于暂存辊组上,放于一次染色以后的面料中的染液与面料脱离,并滴入染液中,便于后续的酸碱度调节;3.通过第二电动推杆与挡杆配合,将面料移动到档杆的另一侧,然后通过第一电动推杆带动档杆移动从而将面料从暂存辊组上拨动下来,使得面料方便的落回染色槽中。

附图说明

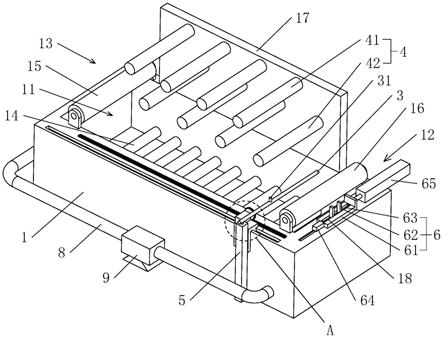

27.图1是本技术实施例中的染缸的结构示意图。

28.图2是本技术实施例中染缸靠近进布口的部分的剖视图。

29.图3是本技术实施例中染缸靠近出布口的部分的剖视图。

30.图4是本技术实施例中的染缸的结构示意图,用于表示缺口、档杆以及布头固定件的位置关系。

31.图5是图1中a处放大图。

32.附图标记说明:1、染缸主体;11、染色槽;12、出布口;13、进布口;14、支撑辊组;15、进布辊;16、出布辊;17、增高板;18、滑槽;19、安装槽;3、拉布辊;31、挡杆;4、暂存辊组;41、

第一暂存辊;42、第二暂存辊;43、缺口;5、驱动件;51、第一电动推杆;52、齿轮;53、齿条;54、平移电机;55、滑板;6、布头固定件;61、底板;62、夹块;63、螺杆;64、夹紧电机;65、第二电动推杆;7、搅拌组件;71、搅拌叶;72、搅拌电机;73、保护罩;8、循环管;9、循环泵。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.本技术实施例公开一种涤棉面料一浴两步法染色工艺,包括:s01、将涤棉面料退卷后进行前处理,前处理包括烧毛、退浆、煮练以及漂洗;s02、将s1中前处理以后的涤棉面料、分散染料、促染剂加入染缸内进行染色;s03、染色完成以后进行对染液进行降温;s04、向s03中降温以后的染液中加入活性染料、碱剂,并补充染液水分,进行染色;s05、皂洗,皂洗后进行脱水、烘干以及定型。

35.其中,s02和s03在染缸中进行。

36.如图1所示,染缸包括染缸主体1,染缸主体1上开设有染色槽11,染缸主体1沿染色槽11长度方向的两端分别为出布口12和进布口13,染色槽11内设置有用于支撑布料的支撑辊组14和温度计,支撑辊组14包括多根支撑辊,支撑辊沿染色槽11长度方向分布且位于染液下方位置,温度计用于染色和降温时显示染液的温度,染色槽11的两端分别设置有进布辊15和出布辊16。

37.染色槽11的一个侧壁上设置有竖直的增高板17,增高板17沿染色槽11长度方向延伸。

38.染色槽11上设置有拉布装置,拉布装置包括拉布辊3、暂存辊组4、驱动件5以及布头固定件6.如图1所示,暂存辊组4包括四根沿染色槽11长度方向水平分布的第一暂存辊41和四根沿染色槽11长度方向水平分布的第二暂存辊42。

39.如图2和图3所示,第一暂存辊41和第二暂存辊42均设在与增高板17朝向染色槽11的侧壁上,第一暂存辊41位于第二暂存辊42上方且第一暂存辊41和第二暂存辊42沿染色槽11长度方向间隔设置,第一个第一暂存辊41位于第一个第二暂存辊42朝向出布口12的一侧。

40.如图4所示,第二暂存辊42的长度小于染色槽11的宽度,从而使得第一暂存辊41和第二暂存辊42远离增高板17的端部位于染色槽11的上方,从而在染色槽11远离增高板17的侧壁与第一暂存辊41、第二暂存辊42之间形成一段缺口43。

41.如图1和图5所示,拉布辊3通过驱动件5设置在染色槽11相对于增高板17的一侧上;驱动件5包括第一电动推杆51、齿轮52、齿条53以及平移电机54,齿条53沿染色槽11长度方向设置,染色槽11的侧壁上表面安装有沿染色槽11长度方向滑移的滑板55,滑板55与染色槽11的滑移方式是通过燕尾槽进行滑移的。平移电机54安装在滑板55上,齿轮52同轴安装在平移电机54的输出轴上,齿轮52与齿条53啮合,当平移电机54工作时,通过齿轮52与齿条53的啮合关系使得滑板55沿染色槽11长度方向移动。

42.第一电动推杆51竖直向上地安装在滑板55上,拉布辊3水平且沿染色槽11宽度方向设置,拉布辊3一端安装在第一电动推杆51的杆部,另一端位于染色槽11上方位置。

43.如图3和图4所示,拉布辊3的初始高度位于出布辊16和支撑辊之间,并且位于面料

的下方位置。在染色槽11的长度方向上,拉布辊3设置于暂存辊组4朝向出布口12的一侧。拉布辊3上焊接有竖直向上的挡杆31,挡杆31位于染色槽11远离增高板17的侧壁与第一暂存辊41、第二暂存辊42之间形成的缺口43范围内。

44.如图1和图3所示,布头固定件6设置于出布口12处,用于固定布头,布头固定件6包括底板61、沿染色槽11宽度方向分布的两个夹块62以及螺杆63。底板61沿染色槽11宽度方向滑移设置于染色槽11位于进布口13处的端壁上表面上,底板61上开设有沿染色槽11宽度方向的滑槽18,螺杆63与滑槽18平行设置且转动安装在滑槽18中,螺杆63的一端伸出底板61的一个端部并连接有夹紧电机64,螺杆63上设有两段旋向相反的螺纹段,两夹块62滑移连接在滑槽18中且分别螺纹连接在两段螺纹段上。

45.染色槽11位于进布口13处的端壁上表面上安装有第二电动推杆65,第二电动推杆65沿染色槽11水平方向设置且杆部与底板61连接,从而能够带动底板61沿染色槽11宽度方向移动。在第二次染色时,第二电动推杆65带动布头固定件6移动从而使得面料移动到挡杆31背对增高板17的一侧,然后在第一电动推杆51的电动下,挡杆31高度上升,再由平移电机54带动拉布辊3移动,利用挡杆31将布料从第一暂存辊41、第二暂存辊42上拉下。

46.如图3所示,染色槽11内设置有搅拌组件7,搅拌组件7包括搅拌叶71以及搅拌电机72。

47.染色槽11位于出布口12下方的内端壁上开设有安装槽19,搅拌叶71以及搅拌电机72均位于安装槽19中。

48.搅拌电机72安装于安装槽19且朝向进布口13方向设置,搅拌叶71同轴设置于搅拌电机72的输出轴上,安装槽19的出口位置安装有用于阻挡布料与搅拌叶71接触的保护罩73。

49.如图1和图4所示,染缸主体1上设置有循环管8,循环管8的一端连通于染色槽11靠近进布口13处,另一端与安装槽19内部连通,循环管8上安装有将染液从进布口13处送向出布口12处的循环泵9。

50.本技术实施例中的染缸的使用原理如下:先将面料的布头穿过进布辊15,然后沿染色槽11长度方向拉动到两夹块62之间,然后转动螺杆63使得两夹块62靠近从而夹紧布头。

51.染色槽11中先加入分散染料、促染剂,面料位于支撑辊上方并浸入染液中,从而进行第一次染色。

52.第一次染色完成以后,对染液进行降温。在降温之后或者降温的同时,启动第一电动推杆51,使得拉布辊3高度上升,上升时,拉布辊3高度高于出布辊16,从而与面料底面接触,带动接触位置的面料上升,待拉布辊3高度高于第一暂存辊41以后,然后关闭第一电动推杆51,启动平移电机54,平移电机54工作带动滑板55移动,从而使得拉布杆移动到第一根第一暂存辊41远离出布口12的一侧,然后平移电机54停止,第一电动推杆51启动,并带动拉布辊3高度下降,并下降到第二暂存辊42的下方,然后第一电动推杆51再次关闭,平移气缸再次工作,带动拉布辊3移动到该第二暂存辊42背对出布口12的一侧,然后平移电机54关闭,第一电动推杆51启动从而带动拉布辊3继续上升并高于第一暂存辊41。

53.以此往复,使得拉布辊3在上下升降以及间歇移动的过程中,将面料依次绕在第一暂存辊41和第二暂存辊42上,直到面料尾端与拉布辊3发生脱离。然后将拉布辊3复位。

54.面料位于暂存组件中时,温度降低较快,并且染液容易滴落出来。

55.对染液进行降温,然后向染色槽11中添加碱剂,从而对染液进行ph调节,加入活性染料,补充染液水分。

56.通过循环泵9和搅拌装置使得染液混合较为均匀。

57.然后启动第二电动推杆65,向齿条53所在侧推动底板61,使得布头移动到挡杆31背对增高板17的一侧,然后启动第二电动推杆65,使得拉布辊3高度上升从而使得拉布辊3与布料接触,挡杆31阻挡在面料朝向增高板17的一侧。然后关闭第一电动推杆51,启动平移电机54,平移电机54工作带动拉布辊3向进布口13方向移动,挡杆31拨动面料,使得面料与第一暂存辊41、第二暂存辊42脱离。

58.脱离后的面料下落到支撑辊上,拉布辊3继续在水平电机的带动下向进布口13移动,从而与面料尾端完全脱离。

59.利用搅拌装置和循环泵9产生的水流使得布料的尾端向进布口13方向移动,使得面料能够进一步展开、拉长,便于与染液更好的接触,进行第二步染色。

60.染色完成后,利用夹布电机带动螺杆63转动,从而使得夹块62松开布头,拉动布头,将整块面料从出布口12取出,进行后续的处理。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1