用于定型机上料系统的加料装置的制作方法

1.本实用新型涉及纺织印染设备领域,尤其涉及一种用于定型机上料系统的加料装置。

背景技术:

2.定型机所用的化工料需要多种助剂进行混合,由于现场由助剂罐向搅拌罐的管道很长,在管道中长时间滞留的助剂注入搅拌罐时,可能已经存在分层结块现象,此时若直接注入搅拌罐与其它助剂进行搅拌混合,虽然分层结块现象能得到一定程度的缓解,但实际实用时,仍然会发现化工料存在一定程度的不理想情况,例如各助剂之间的混合效果欠佳,或是结块直接沉入搅拌罐罐底而未被有效打散。

3.若在加入搅拌罐前,能将由于长时间未使用而滞留在管道中的助剂进行搅匀打散,之后再加入搅拌罐与其它助剂进行搅拌混合,这样能极大的提高化工料的效果。

4.基于此,本案由此而生。

技术实现要素:

5.本实用新型的目的在于提供一种用于定型机上料系统的加料装置,以提高化工料的使用效果。

6.为了实现上述目的,本实用新型的技术方案如下:

7.一种用于定型机上料系统的加料装置,包括搅拌罐和液位传感器,搅拌罐的下部腔体为主搅拌室,上部腔体的中心为预留室,上部腔体沿预留室的周向设有若干副搅拌室,所述主搅拌室和副搅拌室内均设有搅拌组件,搅拌罐外设有用于驱动搅拌组件的动力机构;

8.所述主搅拌室包括主进料口一、主进料口二、主出料口,副搅拌室包括副进料口和副出料口,所述副出料口与主进料口二连通并用截止阀控制通断,主出料口上连有加料管,加料管上设有加料泵。

9.进一步的,所述加料管沿其轴向均匀设有多个出料孔,且出料孔向上设置。

10.进一步的,所述主出料口与加料管之间设有管式过滤器。

11.进一步的,所述主搅拌室外设有夹套,夹套上设有蒸汽进管、蒸汽出管及数字温度计,蒸汽出管上设有疏水器,蒸汽进管上设有温控型自控气阀。

12.进一步的,所述液位传感器包括公共端液位传感器、低液位传感器和高液位传感器。

13.进一步的,所述主搅拌室的搅拌组件包括主搅拌轴,主搅拌轴通过轴承连接在预留室的底板和顶板上,主搅拌轴位于主搅拌室内的部分设有搅拌叶片,位于搅拌罐外的部分与动力机构连接。

14.进一步的,所述副搅拌室的搅拌组件包括副搅拌轴,副搅拌轴通过轴承连接在副搅拌室的底板和顶板上,副搅拌轴位于副搅拌室和主搅拌室内的部分均设有搅拌叶片,位

于搅拌罐外的部分与动力机构连接。

15.进一步的,所述动力机构包括支架、固定在支架上的电机和转动连接在支架上的从动轮,电机转轴与主搅拌轴固定且转轴上设有主动轮,主动轮、从动轮、副搅拌轴三者之间的数量一一对应,所述主动轮与从动轮之间连有同步带,副搅拌轴用于与从动轮连接。

16.进一步的,所述副搅拌轴位于搅拌罐外的端部固定有电动推杆,电动推杆的伸缩端和从动轮上均设有可传递扭力的连接键。

17.进一步的,所述预留室的底板上设有用于与主搅拌室连通的安装孔,安装孔上安装有安全阀,预留室的顶板上开设有多个泄压孔。

18.本实用新型的优点在于:

19.1. 通过设置副搅拌室,对助剂进行预搅拌后再加入主搅拌室与其它助剂混合,提高了进入定型机料槽化工料的效果,且副搅拌轴在搅拌副搅拌室内助剂的同时,也能同步搅拌主搅拌室内的化工料,提高了搅拌的效果;

20.2. 通过从动轮与电动推杆的配合,来控制副搅拌室的启停,增加了该副搅拌室的可控性;

21.3. 通过温控型自控气阀和疏水器来控制蒸汽的进出,达到罐体的温控目的;

22.4. 通过液位传感器和加料泵的联动,可有效控制料槽内液面的恒定,加料管和出料孔的设置,使得加料的同时也可对料槽内的液料进行搅拌,避免料槽内的液料分层。

附图说明

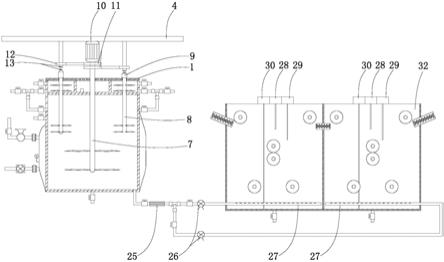

23.图1为该实用新型装置与料槽配合的使用状态示意图;

[0024] 图2为图1中搅拌罐的结构示意图;

[0025]

标号说明

[0026]

搅拌罐1,罐盖2,罐体3,支架4,主搅拌室5,副搅拌室6,主搅拌轴7,副搅拌轴8,电动推杆9,电机10,主动轮11,从动轮12,连接键13,主进料口一14,主进料口二15,主出料口16,副进料口17,副出料口18,安全阀19,轴承安装孔20,泄压孔21,夹套22,疏水器23,温控型自控气阀24,管式过滤器25,加料泵26,加料管27,高液位传感器28,低液位传感器29,公共端液位传感器30,预留室31,料槽32。

具体实施方式

[0027]

以下结合实施例对本发明作进一步详细描述。

[0028]

本实施例提出一种用于定型机上料系统的加料装置,包括搅拌罐1、液位传感器和支架4。如图2所示,搅拌罐1包括可拆卸连接的罐体3和罐盖2,罐体3的下部腔体为主搅拌室5,上部腔体的中心为预留室31,上部腔体在预留室31的两侧设有副搅拌室6。主搅拌室5和副搅拌室6内均设有搅拌组件,支架4上固定有用于驱动搅拌组件的动力机构。副搅拌室6、预留室31的底板和顶板(顶板即罐盖2)上均开设有轴承安装孔20。

[0029]

如图1所示,主搅拌室5的搅拌组件包括主搅拌轴7,主搅拌轴7通过轴承连接在预留室31的底板和顶板上,主搅拌轴7位于主搅拌室5内的部分设有搅拌叶片,位于搅拌罐1外的部分与动力机构连接。副搅拌室6的搅拌组件包括副搅拌轴8,副搅拌轴8通过轴承连接在副搅拌室6的底板和顶板上,副搅拌轴8位于副搅拌室6和主搅拌室5内的部分均设有搅拌叶

片,位于搅拌罐1外的部分与动力机构连接。所述动力机构包括固定在支架4上的电机10和转动连接在支架4上的从动轮12,电机10转轴与主搅拌轴7固定且转轴上设有主动轮11,从动轮12有两个且各位于相应副搅拌轴8的正上方,所述主动轮11与从动轮12之间连有同步带,副搅拌轴8用于与从动轮12连接。本实施例为方便控制副搅拌轴8的启停,在副搅拌轴8位于搅拌罐1外的端部固定有电动推杆9,电动推杆9的伸缩端和从动轮12上均设有可传递扭力的连接键13,当需要副搅拌轴8启动时,启动电动推杆9使得电动推杆9伸缩端与从动轮12连接,从而实现动力的传递,若不需要副搅拌轴8启动,则可缩回电动推杆9,断开扭力传递的路径。本实施例中的连接键13可采用花键。

[0030]

如图2所示,主搅拌室5包括主进料口一14、主进料口二15、主出料口16,副搅拌室6包括副进料口17和副出料口18,所述副出料口18与主进料口二15连通并用截止阀控制通断,主出料口16上连有加料管27,加料管27上设有加料泵26,且加料管27沿其轴向均匀设有多个出料孔,出料孔向上设置。副进料口17用于与助剂管道连接,向副搅拌室6内输入助剂,副搅拌室6对助剂进行搅拌时,可通过截止阀断开副搅拌室6与主搅拌室5之间的连接,待搅拌充分口再打开截止阀,使得副搅拌室6内的助剂能够流入主搅拌室5内。主进料口一14用于接入不需要预搅拌的料液。如图1所述,加料管27用于向定型机的料槽32提供化工料,本实施例的料槽32为双工位型料槽,故加料管27通过三通分成两段,分别向料槽32的两个工位内同步输送化工料。本实施例的液位传感器包括公共端液位传感器30、低液位传感器29和高液位传感器28,通过液位传感器与加料泵26的配合,可实现加料装置向料槽32的自动加料,当料槽32内液面低于低液位传感器29的端部时,加料泵26启动向料槽32内输液;当料槽32内液面高于高液位传感器28的端部时,加料泵26停止向料槽32内输液。

[0031]

本实施例的主搅拌室5外设有夹套22,用于对主搅拌室5进行加热。夹套22上设有蒸汽进管、蒸汽出管及数字温度计,蒸汽出管上设有疏水器23,蒸汽进管上设有温控型自控气阀24。温控型自控气阀24可设定进入夹套22的蒸汽的温度,起到温控作用;疏水器23起到阻汽排水的功能,避免高温水蒸汽过早流出,造成浪费;数字温度计便于工人观察夹套22上的实时温度。此外,主出料口16与加料管27之间设有管式过滤器25,通过管式过滤器25能够消除料液中的杂质,提高料液的品质。主搅拌室5加热过程中,为防止室内压力过高造成安全隐患,本实施例在预留室31的底板上设有用于与主搅拌室5连通的安装孔,安装孔上安装有安全阀19,预留室31的顶板上开设有多个泄压孔21。安全阀19用于排出主搅拌室5内多余的压力,泄压孔21用于排出安全阀19排出的压力。

[0032]

上述实施例仅用于解释说明本发明的构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1