一种生物基无化学整理差别化导湿功能的面料的制作方法

1.本实用新型属于纺织面料技术领域,具体地说是一种生物基无化学整理差别化导湿功能的面料。

背景技术:

2.随着纺织品行业技术的日益进步和发展,人类对穿着的舒适性、功能性的要求越来越高,同时随着消费者的环保觉悟的提高,绿色环保、符合可持续发展的服装面料越来越受广大服装品牌及其消费者的欢迎。而其中关于导湿快干面料的设计与研究一直是此行业中非常受关注的一个课题。

3.现有技术的导湿快干面料主要分为两大类:一类是通过化学整理的方式对现有的纺织面料其中一面或对面料其中一面所使用的纱线进行拒水处理,从而达到导湿快干功能;另一类是通过利用不同导水能力的纱线搭配,结合面料组织结构设计来实现导湿快干功能,关于这一品类,目前所使用的纱线原料,贴肤面主要应用异形截面聚酯纱、pp纱、pe纱、pp复合纱、pe复合纱,服装面主要应用吸水性好的纱线,如:高f数圆形截面聚酯纱、聚酰胺纱、棉纱、麻纱、再生纤维素纤维纱等。

4.专利申请201922433023.2,“一种单向导湿面料”公开了一种包括防水内层、单向导湿点、织物里层、织物表层和亲水外层的单向导湿面料,防水内层和单向导湿点位于最内层,与人体接触;通过印花工艺复合防水内层于织物里层的内侧,作为单向导湿点;通过浸-轧-烘-焙工艺复合亲水外层于织物表层的最外侧;从而实现单向导湿功能。

5.专利申请201710056898.8,“一种弹性吸水速干针织面料及其用途”,公开了一种具有表层和里层的针织面料;表层、里层的纱线均为聚酯类弹性纤维;一个组织循环中里层的至少一路是由两种不同编织动作的a部分与b部分所组成,所述b部分由不成圈编织动作形成;针织面料的吸水速度为3秒以下,表层和里层的吸水扩散面积比为3.0以上,里层的保水率为20%以下。

6.专利申请201510329263.1,“一种功能性单向吸湿排汗超干爽面料”,公开了一种由吸湿排汗涤纶长丝和普通涤纶长丝编织成双面组织结构,面料外层采用吸湿排汗涤纶长丝,面料内层以普通涤纶长丝为主配合少量吸湿排汗涤纶长丝;内层所用普通涤纶长丝需经过去油消膜及拒水处理;面料染色阶段加入抗紫外线助剂;面料定型及亲水柔软处理阶段加入吸湿排汗助剂。

7.专利申请201811027306.0,“一种多功能单向导湿面料”,公开了一种多功能单向导湿双面针织网眼布,面料里层使用聚乙烯纱线或聚乙烯复合纤维纱线,如:聚乙烯/聚酰胺、聚乙烯/聚酯、聚乙烯/聚丙烯,通过集圈织法形成网孔结构;外层使用吸水好的纱线,如:棉纱线、麻纱线、再生纤维素纤维纱线、涤纶纱线,织成平纹结构;面料外层的表面积大于里层,具有冰凉滑爽、单向导湿功能。

8.综上所述现有导湿面料的在先专利申请,基本都是通过对面料进行化学整理;或对纱线进行拒水处理;或采用两种或两种以上不同导湿性的原料,并结合织物结构设计来

实现单向导湿功能。以化学整理方式实现单向导湿功能的方式,不够环保,且耐水洗性能一般较差;以两种或两种以上不同导湿性的原料制备的导湿面料的方案,目前所用原料:贴肤面主要应用异形截面聚酯纱、pp纱、pe纱、pp复合纱、pe复合纱,服装面主要应用吸水性好的纱线,如:高f数圆形截面聚酯纱、聚酰胺纱、棉纱、麻纱、再生纤维素纤维纱等。由于此类导湿面料的材质,面料整体含水率低,不亲肤,且抗静电性能差;其次,基本由两种或两种以上的原料构成,不利于产品生命周期中的再回收。

技术实现要素:

9.为了解决上述的技术问题,本实用新型提供了一种生物基无化学整理差别化导湿功能的面料。

10.为了解决上述技术问题,本实用新型采取以下技术方案:

11.一种生物基无化学整理差别化导湿功能的面料,包括面料本体,所述面料本体通过生物基亲水聚酰胺纱与生物基疏水聚酰胺纱交织而成,形成了服装面和贴肤面,其中,生物基亲水聚酰胺纱在服装面的单位面积覆盖率≥70%;生物基疏水聚酰胺纱在贴肤面的单位面积覆盖率≥70%;生物基亲水聚酰胺纱占面料本体整体用纱量的40%-80%,贴肤面朝向服装面的液态水单向传递指数owtc≥100%,并由服装面实现扩散并蒸发,从而达到干爽舒适的效果。

12.作为进一步的方案,所述生物基亲水聚酰胺纱为生物基聚己二酸戊二胺;所述生物基疏水聚酰胺纱为生物基聚癸二酰癸二胺或生物基聚癸二酸丁二胺。

13.作为进一步的方案,所述生物基亲水聚酰胺纱的导水能力与所述生物基疏水聚酰胺纱的导水能力之比≥1.2。

14.作为进一步的方案,所述服装面采用的生物基亲水聚酰胺纱的线密度大于或等于40d,所述贴肤面采用的生物基疏水聚酰胺纱的线密度大于或等于20d,且生物基亲水聚酰胺纱的线密度应大于生物基疏水聚酰胺纱的线密度。

15.作为进一步的方案,所述面料本体的克重大于100g/m2。

16.作为进一步的方案,所述面料本体为单面平纹面料、双面平纹面料、单面提花面料、双面提花面料或罗纹面料。

17.作为进一步的方案,所述面料本体的服装面和/或贴肤面进行起绒处理形成绒毛层。

18.作为进一步的方案,所述面料本体还包括氨纶弹性纤维,所述氨纶弹性纤维织造在所述面料本体的服装面和/或贴肤面。

19.本实用新型具有以下有益效果:

20.服装面采用生物基亲水聚酰胺纱,贴肤面采用生物基疏水聚酰胺纱,为由此造成出汗时,汗水将由贴肤面传递至服装面,并由服装面实现扩散并蒸发,从而达到干爽舒适的效果,具有良好的单向导湿快干功能。采用可循环再生天然生物质作为编织纱线,生产流程短,无需要进行后整理来实现功能,面料由单一材质构成,便于产品生命周期中的再回收;得益于纱线自身的可循环再生特性,极大减少了化学品的使用,从而减少了对环境污染的可能;与全聚酯类导湿面料比,其面料的整体含水率提高,无需化学整理,就可以获得更优的抗静电功能,且手感更加柔软,穿着更加舒适、亲肤。

附图说明

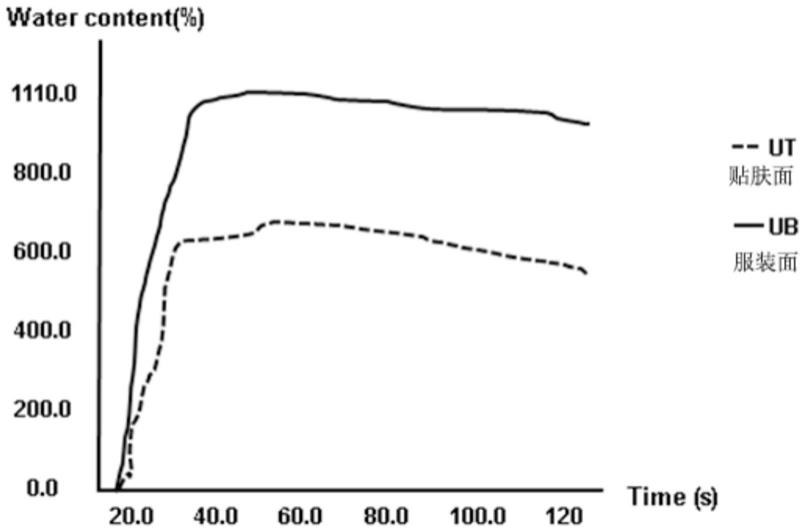

21.图1为本技术的实施例1底面与表面水含量差异测量曲线。

22.图2为本技术的实施例1的编织图。

23.图3为本技术的实施例2的编织图。

具体实施方式

24.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

25.如附图1-3所示,本实用新型揭示了一种生物基无化学整理差别化导湿功能的面料,包括面料本体,所述面料本体通过生物基亲水聚酰胺纱y1与生物基疏水聚酰胺纱y2交织而成,形成了服装面和贴肤面,其中,生物基亲水聚酰胺纱y1在服装面的单位面积覆盖率≥70%;生物基疏水聚酰胺纱y2在贴肤面的单位面积覆盖率≥70%;生物基亲水聚酰胺纱y1占面料本体整体用纱量的40%-80%,贴肤面朝向服装面的液态水单向传递指数owtc ≥100%,并由服装面实现扩散并蒸发,从而达到干爽舒适的效果。生物基取酰胺纱为可再生循环物质材料,可有效降低浪费,后续不需要对面料进行化学整理。另外,将生物基亲水聚酰胺纱的使用量,占整体用纱量的 40%-80%,确保整体的导水性和蒸发性,使得面料能够保持干爽性。由同一种纱线编织形成,为单一的材质,便于产品生命周期中的再回收。

26.所述生物基亲水聚酰胺纱y1的导水能力与所述生物基疏水聚酰胺纱y2的导水能力之比≥1.2,通过这个导水能力的大小设定,确保良好的差别化导湿能力。

27.生物基亲水聚酰胺纱y1占40-80%;生物基疏水聚酰胺纱y2占20-40%。服装面所用的生物基亲水纱y1的线密度大于或等于40d,贴肤面层所用的生物基疏水纱y2的线密度大于或等于20d,且生物基亲水聚酰胺纱y1的线密度应大于生物基疏水聚酰胺纱y2的线密度,即形成大小线径的纱线,有助于形成良好的导湿性,面料克重大于100g/m2。既保证导湿性,又使得面料具有轻柔特点,舒适性高。

28.因服装面和贴肤面所用材料的导水能力差异,而且采用的是生物基聚酰胺纱,无需化学整理便可实现优异的单向导湿功能,根据标准aatcc 195

ꢀ“

liquid moisture management properties of textiles fabrics”(纺织品的液体水分管理性能)进行测量所得面料的单向导湿能力owtc(oneway transport capability)值>100%。

29.此外,生物基亲水聚酰胺纱y1优选为生物基聚己二酸戊二胺pa56等生物基亲水聚酰胺纱;优选,生物基疏水聚酰胺纱y2可以为生物基聚癸二酰癸二胺pa1010、生物基聚癸二酰丁二胺pa410、生物基聚ω-氨基十一酰pa11等生物基疏水聚酰胺纱。

30.服装面和贴肤面通过采用聚酰胺材质,与聚酯类、聚乙烯类、聚丙烯类导湿面料,或经拒水整理的导湿面料比,无需化学整理,就可以获得更优的抗静电功能,且手感更加柔软,穿着更加舒适、亲肤。

31.另外,所述面料本体为单面平纹面料、双面平纹面料、单面提花面料、双面提花面料或罗纹面料,根据使用场景和使用需求,选择不同的结构面料,形成多样性,满足不同群体的使用需求。

32.作为进一步的方案,所述面料本体的服装面和/或贴肤面进行起绒处理形成绒毛层,进一步提升舒适性。

33.此外,所述面料本体还包括氨纶弹性纤维,所述氨纶弹性纤维织造在所述面料本体的服装面或贴肤面,或者同时在服装面和贴肤面都设置氨纶弹性纤维,使得面料整体具有良好的弹性。

34.本技术由于采用同一类型纱线,为生物基聚酰胺纱,不需要进行后整理来实现功能,生产流程短,面料由单一材质构成,便于产品生命周期中的再回收;得益于聚酰胺材质的特性,极大减少了化学品的使用,从而减少了对环境污染的可能;原料取材于生物质,属于循环可再生资源,极大的减少了对石油的依存度,符合绿色环保、可持续发展的要求。

35.下面以具体的实例进行说明。

36.实施例1:

37.选用36g双面罗纹纬编机作为编织设备。

38.如附图2所示,4针10路为一个循环,第1,3,5,7,9针均选用40d/51f/1 pa56 dty,作为生物基亲水聚酰胺纱y

1,

在上针盘以4针为一循环,用全成圈的方式进行编织,作为服装面,其中第1,3路第4针以集圈的形式与贴肤面连接,在服装面形成鸟眼肌理图案,5,7,9路只在上针盘以全成圈的方式进行编织;第2,4,6,8,10均选用25d/20f pa1010 dty,作为生物基疏水聚酰胺纱y2,在下针筒以全成圈的方式进行编织,作为贴肤面。根据标准aatcc 195“liquid moisture management properties oftextiles fabrics”(纺织品的液体水分管理性能)进行测量所得面料的单向导湿能力owtc(one way transport capability)值>100%,如图 1所示。由此在服装面形成鸟眼肌理的生物基聚酰胺导湿面料。

39.实施例2:

40.选用32g双面罗纹纬编机作为编织设备。

41.如附图3所示,8针24路为一循环,第1,3,5,7,9、11、13、15、 17、19、21、23路均选用40d/24f/1pa410 dty,作为生物基疏水聚酰胺纱y2,在上针盘以8针为一循环,用全成圈的方式进行编织,作为贴肤面,其中第1,9路中的第5,6,7,8针以集圈的形式与服装面连接,第3,5, 7路中的第3,4,5,6,7,8针以集圈的形式与服装面连接,第11,23路中的第1,2,5,6针以集圈的形式与服装面连接,第13,21路中第1,2, 3,8针以集圈的形式与服装面连接,第15,17,19路中第1,2,3,4,7, 8针以集圈的形式与服装面连接;第2,4,6,8,10,12,14,16,18, 20,22,24路均选用70d/68/1pa56 dty,作为生物基亲水聚酰胺纱y

1,

在下针筒以8针为一循环,用全成圈的方式进行编织形成服装面,由此在服装面形成连续小菱形肌理感的生物基聚酰胺导湿面料。

42.需要说明的是,以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1