一种基于宏观孔隙结构的低压涡轮边界层强制转捩装置

1.本实用新型涉及低压涡轮领域,尤其涉及一种基于宏观孔隙结构的低压涡轮边界层强制转捩装置。

背景技术:

2.航空发动机是飞行器的一个重要组成部件,被誉为飞机的“心脏”,其性能好坏直接影响甚至决定了飞行器整体性能的高低。低压涡轮是构成航空发动机的核心部件之一,通常用来驱动风扇和增压级,其气动效率的高低直接影响发动机的整机性能。由于叶片排间的相对转动,低压涡轮内部叶片表面的流动处于非常复杂的环境中,既有自身的非定常效应,又有上游尾迹、来流湍流度等的扰动。实际应用中,某些飞行器的发动机尺寸较小,再加上高空飞行时空气稀疏,导致流动的雷诺数极低,于是叶片表面流动处于层流状态,在强逆压梯度下极易发生分离产生大的气动损失,从而使发动机的工作效率急剧下降,由此可见,改善低压涡轮叶片表面的流动状态,无论是提升发动机性能还是进一步减小发动机尺寸都是十分重要的。

3.研究表明,决定流动状况优劣的关键在于叶片边界层是否发生分离(边界层分离导致的气动损失是造成低压涡轮乃至发动机效率下降的重要原因),因此如何促使边界层流动的提前转捩,使得叶片流动在低雷诺数及在强逆压梯度下由层流变成湍流,从而增强其抵抗分离的能力具有重要意义。对于低雷诺数叶片流动,hourmouziadis是第一个详细描述叶片边界层发展状况的研究者,他发现在大逆压梯度下,边界层将发生分离,具体表现为流动形成封闭的分离泡或者开放的分离区,流动分离导致的气动损失是低压涡轮效率损失的重要因素。若要降低气动损失,就必须对开放的分离区或者封闭的分离泡加以控制,这个重大发现为提高涡轮效率指明了方向,比如通过提前触发转捩创造不稳定的流动环境来控制叶片边界层的分离及分离泡的大小。

4.现随着航空发动机推重比的提高,对涡轮叶片耐高温材料及冷却设计所提出的要求日益苛刻,传统的高温合金材料将逐渐被耐温能力高、力学性能好的复合材料所取代。目前针对以复合材料制造低压涡轮叶片,其通过考虑低雷诺数条件下的转捩机理,建立了相关强制转捩装置,该装置所采用的方法仅考虑了复合材料预制体的制备,其形成的孔隙所带来的孔边力学性能下降为主要问题,继而可能引起复合材料失效问题,减短发动机的使用寿命。

技术实现要素:

5.本实用新型的目的在于解决现有技术中低压涡轮叶片改善叶片表面的流动状态的方法所存在的不足,提供一种基于宏观孔隙结构的低压涡轮边界层强制转捩装置,通过设计合理的孔隙结构,实现低压涡轮边界层的提前转捩,达到提升发动机性能的效果。

6.为达到上述目的,本实用新型采用如下技术方案:

7.一种基于宏观孔隙结构的低压涡轮边界层强制转捩装置,所述孔隙结构布置于整

个低压涡轮叶片的表面,孔隙率为0.5%~2%,孔隙直径为0.1~2mm,相邻孔隙的间距为0.1~2mm,孔隙深度为0.1~2mm。

8.所述相邻孔隙的间距、孔隙深度、孔隙直径的取值一致。

9.所述孔隙结构采用三维编织技术中的二步编织法所构成。编织物预制体的编织角为25

°

~45

°

。编织物预制体的纤维平均直径9~15μm,纤维体积分数30%~45%。

10.具体地,一种基于宏观孔隙结构的低压涡轮边界层强制转捩装置的制备方法,包括以下步骤:

11.1)预制体参数的选取

12.编织物预制体的编织角为25

°

~45

°

,纤维平均直径9~15μm,纤维体积分数30%~45%,预制体采用整体式设计,设计低压涡轮叶片的叶身的长度相对于高温合金制备的低压涡轮叶片的叶身增加0.3%~0.6%。

13.2)孔隙结构空间分布的设计

14.由于低压涡轮叶片采用三维编织法对复合材料低压涡轮叶片进行整体式编织,因此宏观孔隙结构将布置于整个叶片表面。

15.3)孔隙结构参数的选取

16.孔隙率为0.5%~2%左右,单元宏观编织孔隙的直径d为0.1~2mm,单元宏观编织孔隙的深度l为0.1~2mm,相邻单元宏观编织孔隙的间距s为0.1~2mm,三者的取值保持一致。孔隙结构的参数根据复合材料的横向弹性模量和横向拉伸强度对低压涡轮叶片的热防护、结构强度和加工制造等限制条件的影响,结合提前转捩效果选取合适的孔隙率和孔隙尺寸。

17.4)二步法编织预制体

18.采用三维编织技术中的二步编织法,并且结合圆形编织。圆形三维编织是指编织纱线在机器底盘排列方式为圆形,编织出横截面为圆形的织物。在二步法编织工艺中,携纱器按照行和列的形式分布在编织机底盘上,预制件成形于上方,使一个运动循环分两步。该方法包含两个纱线系统,一个纱线系统为轴纱,另一个纱线系统为编织纱。在第一步运动中,编织纱在携纱器的携带作用下,将沿轴向排列的轴纱捆绑到一起,而编织纱线沿指定方向运动,相邻纱线的运动方向相反;在第二步运动中,编织纱沿第一步所指方向的垂直方向运动且相邻纱线的运动方向与之相反。两个运动步骤为一个循环,重复编织的纱线相互交织形成低压涡轮叶片织物。

19.5)孔隙结构的形成

20.在编织过程中,纱线排列按照编织构件截面形状排,轴纱不运动,固定不动的纱线沿编织物的成形方向(轴向)在结构中基本呈一条直线,并按其编织物的横截面形状分布,而编织纱线以一定的式样在固定不动的纱线之间运动,靠其张力束紧固定不动的纱线,以稳定三维编织物的横截面形状,使纱线相互交织交叉在一起,并逐渐形成交错分布的宏观编织孔隙,最终构成一个不分层的空间整体。

21.相对于现有技术,本实用新型技术方案取得的有益效果是:

22.本实用新型结构简单,应用造价低,与现有装置比较可显著减少低压涡轮叶片上的气动损失,减轻发动机重量,提高发动机效率。同时在低雷诺数来流下,该装置能较好的提前触发叶片表面边界层的转捩,转为湍流状态,从而改善叶片表面的流动状态,降低气动

损失。

23.由于采用宏观孔隙结构的三维编织复合材料制造低压涡轮叶片,在低雷诺数叶片流动下,诱导低压涡轮边界层在分离之前发生转捩,转捩后的流体具有较强动量从而增强其抵抗分离的能力,进而减少流动损失,进一步提升发动机效率。采用三维编织技术制造的宏观孔隙结构复合材料与传统复合材料结构相比,三维编织复合材料完全克服传统复合材料“分层”的缺点,并且具有结构不分层、结构可设计性强、比强度高、比模量高、抗冲击损伤容限高、抗疲劳性能好、对开孔不敏感等诸多优点。

附图说明

24.图1为低压涡轮结构示意图。

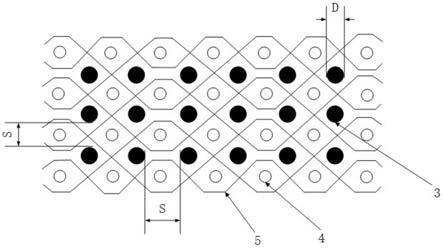

25.图2为宏观编织孔隙在低压涡轮叶片表面的分布示意图。

26.图3为宏观编织孔隙在复合材料中的二维示意图。

27.图4为宏观编织孔隙在复合材料中的三维示意图。

28.图5为单元宏观编织孔隙示意图。

29.图6为单元孔隙结构处边界层内的平均湍动能峰值随孔隙尺寸的变化。

30.图7为复合材料横向弹性模量随孔隙率的变化。

31.图8为复合材料横向拉伸强度随孔隙率的变化。

32.附图标记:1表示低压涡轮盘;2表示低压涡轮叶片;3表示宏观编织孔隙;4表示轴纱;5表示编织纱;d表示单元宏观编织孔隙的直径;s表示相邻单元宏观编织孔隙的间距;l表示单元宏观编织孔隙的深度。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本实用新型做进一步详细说明。

34.本实用新型采用三维编织技术中的二步编织法,选取合理的编织物预制体参数,使纱线相互交织形成低压涡轮叶片织物,并在编织过程中排列宏观孔隙结构,宏观孔隙结构布置于整个叶片表面,最终形成具有宏观孔隙结构的低压涡轮叶片。根据复合材料的横向弹性模量和横向拉伸强度对低压涡轮叶片的热防护、结构强度和加工制造等限制条件的影响,结合提前转捩效果选取合适的孔隙率和孔隙尺寸。

35.参见图1~8,本实施例所述基于宏观孔隙结构的低压涡轮边界层提前转捩装置的制备方法,步骤包括:

36.1)预制体参数的选取

37.编织物预制体的编织角为25

°

~45

°

,纤维平均直径9~15μm,纤维体积分数30%~45%,预制体采用整体式设计,其优势为易于密封和易于装配,并取消传统采用高温合金材料需要冷却系统的限制,可以考虑热膨胀系数匹配进行相应尺寸调整。综合考虑,设计低压涡轮叶片2的叶身的长度相对于高温合金制备的低压涡轮叶片的叶身增加0.3%~0.6%。

38.2)孔隙结构空间分布的设计

39.由于低压涡轮叶片2采用三维编织法对复合材料低压涡轮叶片进行整体式编织,因此宏观编织孔隙3如图2所示布置于整个低压涡轮叶片2的表面。

40.3)孔隙结构参数的选取

41.孔隙率为0.5%~2%左右,单元宏观编织孔隙的直径d为0.1~2mm,单元宏观编织孔隙的深度l为0.1~2mm,相邻单元宏观编织孔隙的间距s为0.1~2mm,三者的取值保持一致。单元孔隙结构处边界层内的平均湍动能峰值随孔隙尺寸的变化如图6所示(湍动能增大说明带来更大的脉动,促进边界层的发展失稳,提前触发转捩),复合材料横向弹性模量随孔隙率的变化如图7所示(孔隙率每增加1%,横向弹性模量减小约1.35%),复合材料横向拉伸强度随孔隙率的变化如图8所示(孔隙率每增加1%,横向拉伸强度减小约3%)。

42.4)二步法编织预制体

43.采用三维编织工艺方法——二步法三维编织工艺,该方法包含两个纱线系统,一个纱线系统为固定不动的轴纱4,另一个纱线系统为编织纱5,将轴线束紧。结合圆形三维编织,使编织纱线的排列方式为圆形,携纱器按照行和列的形式分布在编织机底盘上,预制件成形于上方,使一个运动循环分两步。在第一步运动中,编织纱在携纱器的携带作用下,将沿轴向排列的轴纱捆绑到一起,而编织纱线沿指定方向运动,相邻纱线的运动方向相反;在第二步运动中,编织纱沿第一步所指方向的垂直方向运动且相邻纱线的运动方向与之相反。这样就完成了编织运动的一个循环,然后循环重复这两步。

44.5)孔隙结构的形成

45.纱线不断重复上述二步法的两个运动步骤,轴纱以立体编织物的成型方向(轴向)在结构中基本成为一条直线,并按其主体编织物的横截面形状分布;而编织纱以一定的式样在轴纱之间运动,靠其张力束紧轴纱,稳定立体编织的横截面形状。再加上相应的打紧操作和编织物输出运动,使得纱线更紧密地交织在一起,形成如图3~5所示具有交错分布形式宏观编织孔隙的最终结构。

46.图1~5为本实用新型的基于宏观孔隙结构设计的sic陶瓷基复合材料低压涡轮叶片以及其孔隙细节表示,其最高使用温度可达1700℃,满足先进航空发动机的工作温度要求。经计算,在室温为20℃,转速为12000rpm的工作状况下,基于宏观孔隙结构设计的sic陶瓷基复合材料低压涡轮叶片沿编织纱横向的最大应力值为70mpa。综合考虑,设计复合材料孔隙率为0.7%,横向拉伸强度为90mpa,高于其最大拉伸应力70mpa,两者比值为77.8%,满足强度要求;横向弹性模量为97.5mpa,该模量下低压涡轮叶片2及其低压涡轮盘1的径向位移值为2.44

×

10-5

m,低于同尺寸下高温合金低压涡轮部件的3.89

×

10-5

m,满足变形以及强度要求,不会与机匣发生接触而产生磨损。在复合材料的力学性能和热疲劳性能满足低压涡轮叶片工作要求的情况下,设计单元宏观编织孔隙的直径为2mm,单元宏观编织孔隙的深度为2mm,相邻单元宏观编织孔隙的间距为2mm,将提前转捩效果最大化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1