一种纤维吸尘无纺布及其生产装置的制作方法

1.本实用新型涉及非织造材料领域,尤其涉及一种纤维吸尘无纺布及其生产装置。

背景技术:

2.与传统纺织品不同,非织造材料是以单纤维分布状态形成的纤维集合体,具有较高的孔隙率和柔软的触感,因此被广泛应用于各类清洁材料中。

3.申请号为cn201410769870.5 中国专利公开了一种地板清洁抹布,包括:超细纤维绒布层、第一无纺布层、吸水海藻棉层和第二无纺布层,所述超细纤维绒布层、第一无纺布层、吸水海藻棉层和第二无纺布层从下而上依次层叠胶合在一起,并且所述超细纤维绒布层的下表面还附着有亮光蜡层,所述超细纤维绒布层采用珊瑚绒布,所述第一无纺布层和第二无纺布层均采用木浆纤维无纺布。通过上述方式,该发明具有高效吸尘、抗菌作用,同时具有增亮地板的作用,即同时具有清洁及保养地板的作用,并可以配合平板拖把头使用,使用方便、安全高效。该技术方案的不足在于制备工艺复杂、生产成本高。

4.申请号为cn201420260413.9 的中国专利公开了一种具有高磨擦性能的抹布,包括一无纺布;其特征在于该无纺布的工作面上通过熔喷布满无规律分布的线条状凸点或/颗粒状凸点,这些线条状凸点、颗粒状凸点与无纺布的工作面粘连为一体形成所述无纺布的工作面。此技术方案的不足在于该抹布没有储尘空间,无吸尘功能,清洁效果差。

5.根据产品的使用状态,清洁材料一般可分为干式清洁材料和湿式清洁材料两类;其中,干式清洁材料主要用于清洁物体表面的灰尘、污物等,如制作平面地拖、电子擦拭布、静电擦拭布等。目前,现有的干式清洁材料主要存在以下问题:

6.1、采用传统纺织技术制成的干式清洁材料单位面积质量高、厚度薄;材料中没有容尘空间,容尘量少、容尘性差;生产效率低、使用成本高;

7.2、采用无纺工艺制成的干式清洁材料大都采用普通合成纤维,主要通过摩擦静电的原理吸附灰尘,材料的吸灰能力受到纤维性能的制约,吸尘能力有限;

8.3、目前的干式无纺清洁材料大多采用普通的产品结构,材料的表面一般为平纹、网孔或凹凸型外观,大多没有储尘空间,在清洁过程中,附着在纤维表面的灰尘容易脱落,造成二次污染,影响清洁效果。

9.根据现有技术存在的以上问题,有必要开发一款吸尘能力强,具有较大储尘空间、容尘性高;生产工艺简单、使用成本低的干式无纺清洁材料,以促进传统吸尘材料的升级换代,满足市场需求。

技术实现要素:

10.为了解决现有技术中干式清洁材料吸尘能力低、容尘性差、生产工艺复杂、成本高的问题,本实用新型提供了一种纤维吸尘无纺布及其生产装置。本实用新型的纤维吸尘无纺布由两层纤维层叠合而成,在第二纤维层中设置了小开孔、大空间的空腔,解决了现有技术产品容尘性差、清洁效率低的问题;此外该无纺布带有持久的静电,可依靠静电效应主动

捕集微细尘埃颗粒,解决了现有技术产品清洁能力低的问题;本实用新型的纤维吸尘无纺布生产装置结构简单、设计合理、品质稳定,可满足产业化生产需要,解决了现有技术中无专用生产装备的问题。

11.本实用新型的具体技术方案为:

12.第一方面,本实用新型提供了一种纤维吸尘无纺布,包括相互叠合连接的第一纤维层和第二纤维层。所述第一纤维层由细旦合成纤维相互缠结构成;所述第二纤维层由粗旦合成纤维构成;所述第二纤维层中设有若干与外表面相通且不贯穿第一纤维层的空腔;所述空腔在第二纤维层外表面的开口尺寸小于空腔中部的最大尺寸;所述第一纤维层、第二纤维层的纤维上带有持久电荷。

13.本实用新型纤维吸尘无纺布的构思在于:

14.(1)现有干式清洁材料容尘性差的主要原因在于材料中没有容尘空间或容尘空间有限。因此,本实用新型在第二纤维层中专门设置了具有容尘作用的空腔,空腔的开口设置在第二纤维层外表面上。实际使用时,第二纤维层外表面与被清洁物接触,被清洁物表面的灰尘、杂质可以通过空腔开口进入到空腔内部;

15.(2)本实用新型第二纤维层中的空腔采用小开口、大空间的结构设计,即空腔的开口尺寸小于空腔中部尺寸,因此,本实用新型产品不仅容尘空间大,而且进入到空腔内部的灰尘、杂质可以被锁定在空腔内部,不易从开口处流出,提高了清洁效率;

16.(3)本实用新型材料经过静电驻极处理,使第一纤维层、第二纤维层中的纤维带有持久静电。由于带有持久静电的纤维能够主动吸附灰尘,因此,被清洁物表面的灰尘、杂质能够被第二纤维层所捕获,并吸附到空腔内部,解决了现有干式清洁材料吸尘能力低的问题;

17.(4)本实用新型中的空腔设置在第二纤维层中,为了扩大容尘空间,需要增大第二纤维层的厚度,提高第二纤维层的纤网蓬松度。由于粗旦合成纤维细度高、纤维刚度大,同时纤维卷曲度较高,纤维网极具蓬松感,同克重下纤网增厚明显。因此,本实用新型第二纤维层中采用粗旦合成纤维对于增大材料的容尘空间效果明显。

18.(5)本实用新型中第一纤维层在材料中起到骨架支撑作用,为了满足使用需要,应当具有一定的拉伸强度。而细旦合成纤维细度低,纤维数量多,纤维间缠结机率增大,纤维网加固后致密平整。因此,本实用新型第一纤维层采用细旦合成纤维可以提高材料的结构强度,满足使用需要。

19.作为优选,所述粗旦合成纤维为中空纤维,细度为5~10 dtex,长度为10~50mm,卷曲度为5~15个/25mm。

20.中空纤维体积大、重量轻,纤维网蓬松、丰满;合适的纤维长度、纤度和卷曲度,有利于增强无纺布整体厚度,提升空腔的饱满度,直接影响到最终的容尘效果。因此,经过本实用新型研发人员的反复试验研究,确定了以上纤维规格的最佳范围。

21.作为优选,所述细旦合成纤维为橘瓣型超细合成纤维,长度为10~50mm,开纤前细度为1~3dtex,机械开纤后的单纤维细度为0.1~0.5dtex。

22.橘瓣型超细合成纤维为分裂纤维,分裂开纤后单纤维纤度极低,纤维间缠结度提高,使材料的主体结构得到增强;开纤后形成的致密纤网不仅提高了吸尘效果,也可以锁住细小的灰尘和杂质。

23.作为优选,所述粗旦合成纤维为聚丙烯纤维。

24.在各类合成纤维中,聚丙烯(pp)纤维吸湿性较低,纤维比电阻较大,干燥的纤维导电性极差。因此,在对材料进行驻极处理时,聚丙烯具有较高的电阻率,注入电荷的容量较大,射频损耗极小,经过驻极处理的聚丙烯纤维具有持久的静电,可依靠静电效应捕集微细尘埃颗粒。

25.作为优选,所述聚丙烯纤维中含有0.1~2wt%的无机驻极体。

26.作为进一步优选,所述无机驻极体包括纳米电气石粉、纳米钛酸钡、纳米二氧化硅中的任意一种或多种组合。

27.驻极体是一类能长期储存电荷的电介质材料,由于驻极体存储电荷周期较长,其表面会产生持久稳定的静电场,当细小的粉尘、细菌、病毒等靠近驻极体时,就会被静电吸附。相比于有机驻极体,本实用新型所采用的无机驻极体具有高稳定性,能够长久储存电荷,避免了有机驻极体电荷储存性能差, 特别是在高温或潮湿的环境下电荷很容易衰减, 影响产品使用寿命的问题。

28.作为优选,所述橘瓣型超细合成纤维的成分由聚酰胺和聚酯双组份构成。

29.作为优选,所述空腔呈圆球型,在第二纤维层外表面的开口直径为1~6mm,中部的最大直径为3~12mm。

30.作为优选,所述空腔在第二纤维层外表面的分布密度为2~6个/cm2。

31.适当密度的中空腔室有利于更好的吸收灰尘,避免提花时孔洞之间互相干扰,导致吸尘能力不均匀,降低清洁效果。

32.作为优选,所述第二纤维层外表面上相邻两排空腔在纵向和横向上均为交错排列。

33.相邻的空腔采用交错排列方式,可以增大材料表面与被清洁物表面的迎尘面积,有利于刮除被清洁物表面的灰尘、杂质,更加提高清洁效率。

34.作为优选,所述纤维吸尘无纺布的单位面积质量为35~100 g/m2,其中第二纤维层的单位面积质量占材料总质量的百分比为60~75%。

35.在本实用新型中,产品的单位面积质量直接影响材料的厚度、空腔结构和断裂强力,影响材料的使用。而第二纤维层的结构对于达到本实用新型的有益效果至关重要。其中,第二纤维层中分布的空腔可以起到吸附并储存灰尘、杂质的作用。因此,如果第二纤维层的单位面积质量低、厚度低,则内腔的体积过小或无法形成空腔,影响灰尘的吸附和储存。为此,本实用新型研发团队综合各使用场景,经过反复试验研究,获得了以上材料单位面积质量与第二层纤维占比的最佳范围。

36.第二方面,本实用新型提供了一种纤维吸尘无纺布的生产装置,按材料行进方向,依次包括:平网水刺单元、转鼓水刺单元、去油清洗单元、水分去除单元、烘噪单元、驻极单元和成卷单元。

37.其中,所述转鼓水刺单元包括转鼓和转鼓外侧沿圆周设置的若干转鼓水刺头;所述转鼓表面设有若干凸点;所述凸点的形状与空腔形状相对应。

38.作为优选,所述凸点的高度为10~20mm。

39.作为优选,所述去油清洗单元包括清洗箱;清洗箱内设有超声波清洗头、若干导布辊;所述清洗箱内设有清洗液;所述超声波清洗头与超声波发生器相连;进一步,所述清洗

箱中设有加热板;加热板可以对清洗箱内的清洗液加热,更好地将合成纤维表面的油剂去除。

40.作为优选,所述去油清洗单元还包括清洗水刺头,位于清洗箱之后,水分去除单元之前。

41.作为优选,所述驻极单元包括壳体、高压静电发生器、静电接地导布辊组、驻极板。

42.所述高压静电发生器固定于壳体上,所述静电接地导布辊组位于壳体内,且壳体上位于静电接地导布辊组的两端分别设有进布口和出布口,所述驻极板固定于壳体内静电接地导布辊组的上方,驻极板上设有若干方向朝下的高压静电发射针;所述静电接地导布辊组通过导线与高压静电发生器连接并接地;所述驻极板通过导线与高压静电发生器的正极连接。

43.驻极单元运行时,材料在静电接地导布辊的传送牵引下进入驻极单元,高压静电发生器产生100kv高压电,通过若干块驻极板上的高压静电发射针,对传送中的材料释放100kv高压电,与驻极板相对应的静电接地导布辊接收静电,对材料进行常温双极电晕驻极处理,使材料成为永久的带电纤维驻极体。

44.作为优选,所述平网水刺单元包括循环旋转的托网帘、朝向托网帘上表面的平网水刺头和朝向托网帘下表面的真空抽吸装置。

45.与现有技术对比,本实用新型的有益效果是:

46.(1)本实用新型采用粗旦合成纤维在第二纤维层中设置了小开孔、大空间的空腔。该空腔开口设置在第二纤维层外表面上,空腔结构稳定,具有容尘作用,可以将被清洁物表面的灰尘、杂质储锁定在空腔内,不易从开口处流出,解决了现有技术产品容尘性差、清洁效率低的问题;

47.(2)本实用新型无纺布经过去油剂清洗、静电驻极处理工序,利用高压放电技术使无纺布表面产生静电场,并将静电场中的电荷驻留在第一纤维层和第二纤维层中,使材料上带有持久的静电,可依靠静电吸附效应主动捕集微细尘埃颗粒,提高材料的吸尘率,解决了现有技术产品清洁能力低的问题;

48.(3)本实用新型产品在连续化生产线上一次成形生产,生产效率高、制备流程短、产品成本低;本实用新型产品专用生产设备结构简单、设计合理、品质稳定,可满足产业化生产需要,解决了现有技术中无专用生产装备的问题。

附图说明

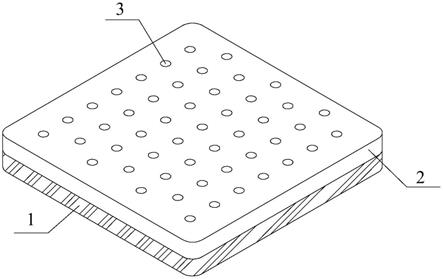

49.图1为本实用新型纤维吸尘无纺布的一种立体结构示意图;

50.图2为本实用新型纤维吸尘无纺布的一种剖面结构示意图;

51.图3为本实用新型纤维吸尘无纺布生产装置的一种结构示意图;

52.图4为本实用新型纤维吸尘无纺布生产装置中驻极单元的一种侧面结构示意图;

53.附图标记为:第一纤维层1、第二纤维层2、空腔3、平网水刺单元4、转鼓水刺单元5、水分去除单元6、烘噪单元7、驻极单元8、成卷单元9、去油清洗单元10、托网帘41、平网水刺头42、真空抽吸装置43、转鼓51、转鼓水刺头52、凸点53、壳体81、高压静电发生器82、静电接地导布辊组83、驻极板84、进布口85、出布口86、高压静电发射针87、清洗箱1001、超声波清洗头1002、加热板1003、清洗液1004。

具体实施方式

54.下面结合实施例对本实用新型作进一步的描述。在本实用新型中所涉及的装置、连接结构和方法,若无特指,均为本领域公知的装置、连接结构和方法。

55.总实施例

56.如图1-2所示,一种纤维吸尘无纺布,单位面积质量为35~100 g/m2,包括相互叠合连接的第一纤维层1和第二纤维层2;第一纤维层、第二纤维层的纤维上带有持久电荷。其中第二纤维层的单位面积质量占材料总质量的百分比为60~75%。

57.第一纤维层由细旦合成纤维相互缠结构成;所述细旦合成纤维为橘瓣型超细合成纤维,成分由聚酰胺和聚酯双组份构成,长度为10~50mm,开纤前细度为1~3dtex,机械开纤后的单纤维细度为0.1~0.5dtex。

58.所述第二纤维层由粗旦合成纤维构成。所述粗旦合成纤维为中空纤维,材质为聚丙烯,细度为5~10 dtex,长度为10~50mm,卷曲度为5~15个/25mm。聚丙烯纤维中含有0.1~2wt%的无机驻极体;所述驻极体包括纳米电气石粉、纳米钛酸钡和纳米二氧化硅中的任意一种或多种组合。所述第二纤维层中设有若干与外表面相通且不贯穿第一纤维层的、呈圆球型的空腔3;空腔在第二纤维层外表面的开口直径为1~6mm,中部的最大直径为3~12mm,且开口尺寸小于空腔中部的最大尺寸;第二纤维层外表面上相邻两排空腔在纵向和横向上均为交错排列,分布密度为2~6个/cm2。

59.如图3所示,一种纤维吸尘无纺布的生产装置,按材料行进方向,依次包括:平网水刺单元4、转鼓水刺单元5、去油清洗单元10、水分去除单元6、烘噪单元7、驻极单元8和成卷单元9。其中:

60.所述平网水刺单元包括循环旋转的托网帘41、朝向托网帘上表面的平网水刺头42和朝向托网帘下表面的真空抽吸装置43。

61.所述转鼓水刺单元包括转鼓51和转鼓外侧沿圆周设置的若干转鼓水刺头52;所述转鼓表面设有若干高度为10~20mm的凸点53;所述凸点的形状与空腔形状相对应。

62.所述去油清洗单元包括清洗箱1001、清洗水刺头;所述清洗箱中设有超声波清洗头1002、若干导布辊11、加热板1003;所述清洗箱内设有清洗液1004;所述超声波清洗头1002与超声波发生器相连;所述清洗水刺头位于清洗箱之后,水分去除单元之前。

63.所述水分去除单元为真空抽吸器。

64.所述烘噪单元为热风穿透烘干机。

65.如图4所示,所述驻极单元包括壳体81、高压静电发生器82、静电接地导布辊组83、驻极板84。所述高压静电发生器固定于壳体上,所述静电接地导布辊组位于壳体内,且壳体上位于静电接地导布辊组的两端分别设有进布口85和出布口86,所述驻极板固定于壳体内静电接地导布辊组的上方,驻极板上设有若干方向朝下的高压静电发射针87;所述静电接地导布辊组通过导线与高压静电发生器连接并接地;所述驻极板通过导线与高压静电发生器的正极连接。

66.驻极单元运行时,材料在静电接地导布辊的传送牵引下进入驻极单元;高压静电发生器产生100kv高压电,通过若干块驻极板上的高压静电发射针,对传送中的材料释放100kv高压电,与驻极板相对应的静电接地导布辊接收静电,对材料进行常温双极电晕驻极处理,使材料成为永久的带电纤维驻极体。

67.一种纤维吸尘无纺布的生产方法,包括以下步骤:

68.(1)将细旦合成纤维制成细旦合成纤维网,再将细旦合成纤维网中的纤维相互加固缠结、开纤,制成第一纤维层。

69.(2)将粗旦合成纤维制成粗旦合成纤维网,再将粗旦合成纤维网叠合到第一纤维层上。

70.(3)对所得叠合材料先进行平网水刺,水刺压力为60~90kg,然后进行转鼓水刺,水刺压力为50~80kg。在转鼓水刺过程中,叠合材料吸附在转鼓表面,粗旦合成纤维网与凸点贴合;转鼓水刺头喷射出的高压水流先经过第一纤维层,再到达粗旦合成纤维网,使第一纤维层与粗旦合成纤维网中的纤维相互缠结;在高压水流冲击下,粗旦合成纤维网被挤压嵌入到凸点中,形成与凸点形状相对应的空腔。

71.(4)对水刺后所得材料依次进行超声波去油剂清洗、真空抽吸、热风穿透式烘干处理。所述清洗液为表面活性剂溶液、碳酸钠溶液和乙醇中的一种或多种组合。

72.(5)将烘噪后的材料进行驻极处理,成卷后获得纤维吸尘无纺布。

73.实施例1

74.一种纤维吸尘无纺布,单位面积质量为35g/m2,包括相互叠合连接的第一纤维层1和第二纤维层2;第一纤维层、第二纤维层的纤维上带有持久电荷。其中第二纤维层的单位面积质量占材料总质量的百分比为60%。

75.第一纤维层由细旦合成纤维相互缠结构成;所述细旦合成纤维为橘瓣型超细合成纤维,成分由聚酰胺和聚酯双组份构成,长度为10mm,开纤前细度为1dtex,水刺开纤后的单纤维细度为0.1dtex。

76.所述第二纤维层由粗旦合成纤维构成。所述粗旦合成纤维为中空纤维,材质为聚丙烯,细度为5 dtex,长度为10mm,卷曲度为5个/25mm。聚丙烯纤维中含有1wt%的纳米电气石粉。所述第二纤维层中设有若干与外表面相通且不贯穿第一纤维层的、呈圆球型的空腔3;空腔在第二纤维层外表面的开口直径为1mm,中部的最大直径为3mm,且开口尺寸小于空腔中部的最大尺寸;第二纤维层外表面上相邻两排空腔在纵向和横向上均为交错排列,分布密度为2个/cm2。

77.如图3所示,一种纤维吸尘无纺布的生产装置,按材料行进方向,依次包括:平网水刺单元4、转鼓水刺单元5、去油清洗单元10、水分去除单元6、烘噪单元7、驻极单元8和成卷单元9。其中:

78.所述平网水刺单元包括循环旋转的托网帘41、朝向托网帘上表面的平网水刺头42和朝向托网帘下表面的真空抽吸装置43。所述转鼓水刺单元包括转鼓51和转鼓外侧沿圆周设置的2个转鼓水刺头52;所述转鼓表面设有若干高度为10mm的凸点53;所述凸点的形状与空腔形状相对应。所述去油清洗单元包括清洗箱1001、清洗水刺头;所述清洗箱中设有超声波清洗头1002、6个导布辊11、加热板1003;所述清洗水刺头位于清洗箱之后,水分去除单元之前。所述水分去除单元为真空抽吸器。所述烘噪单元为热风穿透烘干机。

79.如图4所示,所述驻极单元包括壳体81、高压静电发生器82、静电接地导布辊组83、驻极板84。所述高压静电发生器固定于壳体上,所述静电接地导布辊组位于壳体内,且壳体上位于静电接地导布辊组的两端分别设有进布口85和出布口86,所述驻极板固定于壳体内静电接地导布辊组的上方,驻极板上设有若干方向朝下的高压静电发射针87;所述静电接

地导布辊组通过导线与高压静电发生器连接并接地;所述驻极板通过导线与高压静电发生器的正极连接。

80.一种纤维吸尘无纺布的制备方法,如图3、图4所示,包括以下步骤:

81.1、将1dtex聚酰胺和聚酯双组份橘瓣型超细纤维经过开松梳理纤维网,再将纤维经过水刺加固缠结、开纤,制成第一纤维层;

82.2、将5dtex中空聚丙烯纤维经开松梳理后制成粗旦合成纤维网;再将粗旦合成纤维网叠合到第一纤维层上;

83.3、对叠合材料进行水刺处理;先将粗旦合成纤维网与第一纤维层采用平网水刺固结,水刺压力为70kg;再将材料送入转鼓水刺机,转鼓表面设有凸点,所述凸点形状与所述空腔形状相适应,凸点底部宽度小于凸点上部宽度;叠合材料吸附在转鼓表面,粗旦合成纤维网与凸点模贴合;转鼓外侧沿圆周设有2个水刺头,并与第一纤维层表面相对;转鼓水刺头中喷射出的高压水流先经过第一纤维层,再到达粗旦合成纤维网,使第一纤维层与粗旦合成纤维网中的纤维相互缠结;在高压水流冲击下,粗旦合成纤维网被挤压嵌入到凸点中,形成与凸点形状相对应的空腔;转鼓水刺压力为60 kg;

84.4、将水刺后的材料进行超声波去油剂清洗、采用真空抽吸方式去除多余的水分;再将材料经过热风穿透式烘干机烘噪;所述清洗液为表面活性剂溶液。

85.5、将烘噪后的材料送入驻极单元,在材料上施加电荷;再将材料成卷、包装,制成一种纤维吸尘无纺布。

86.实施例2

87.一种纤维吸尘无纺布,单位面积质量为65 g/m2,包括相互叠合连接的第一纤维层1和第二纤维层2;第一纤维层、第二纤维层的纤维上带有持久电荷。其中第二纤维层的单位面积质量占材料总质量的百分比为68%。

88.第一纤维层由细旦合成纤维相互缠结构成;所述细旦合成纤维为橘瓣型超细合成纤维,成分由聚酰胺和聚酯双组份构成,长度为38mm,开纤前细度为2dtex,水刺开纤后的单纤维细度为0.3dtex。

89.所述第二纤维层由粗旦合成纤维构成。所述粗旦合成纤维为中空纤维,材质为聚丙烯,细度为8 dtex,长度为38mm,卷曲度为10个/25mm。聚丙烯纤维中含有0.1wt%含有的纳米钛酸钡和纳米二氧化硅。所述第二纤维层中设有若干与外表面相通且不贯穿第一纤维层的、呈圆球型的空腔3;空腔在第二纤维层外表面的开口直径为4mm,中部的最大直径为8mm,且开口尺寸小于空腔中部的最大尺寸;第二纤维层外表面上相邻两排空腔在纵向和横向上均为交错排列,分布密度为4个/cm2。

90.如图3所示,一种纤维吸尘无纺布的生产装置,按材料行进方向,依次包括:平网水刺单元4、转鼓水刺单元5、去油清洗单元10、水分去除单元6、烘噪单元7、驻极单元8和成卷单元9。其中:

91.所述平网水刺单元包括循环旋转的托网帘41、朝向托网帘上表面的平网水刺头42和朝向托网帘下表面的真空抽吸装置43。所述转鼓水刺单元包括转鼓51和转鼓外侧沿圆周设置的2个转鼓水刺头52;所述转鼓表面设有若干高度为15mm的凸点53;所述凸点的形状与空腔形状相对应。所述去油清洗单元包括清洗箱1001、清洗水刺头;所述清洗箱中设有超声波清洗头1002、6个导布辊11、加热板1003;所述清洗箱内设有清洗液1004;所述超声波清洗

头1002与超声波发生器相连;所述清洗水刺头位于清洗箱之后,水分去除单元之前。所述水分去除单元为真空抽吸器。所述烘噪单元为热风穿透烘干机。

92.如图4所示,所述驻极单元包括壳体81、高压静电发生器82、静电接地导布辊组83、驻极板84。所述高压静电发生器固定于壳体上,所述静电接地导布辊组位于壳体内,且壳体上位于静电接地导布辊组的两端分别设有进布口85和出布口86,所述驻极板固定于壳体内静电接地导布辊组的上方,驻极板上设有若干方向朝下的高压静电发射针87;所述静电接地导布辊组通过导线与高压静电发生器连接并接地;所述驻极板通过导线与高压静电发生器的正极连接。

93.一种纤维吸尘无纺布的制备方法,如图3、图4所示,包括以下步骤:

94.1、将2dtex聚酰胺和聚酯双组份橘瓣型超细纤维经过开松梳理制成纤维网,再将纤维经过水刺加固缠结、开纤,制成第一纤维层;

95.2、将8dtex中空聚丙烯纤维经开松梳理后制成粗旦合成纤维网;再将粗旦合成纤维网叠合到第一纤维层上;

96.3、 对叠合材料进行水刺处理;先将粗旦合成纤维网与第一纤维层采用平网水刺固结,水刺压力为60kg;再将材料送入转鼓水刺机,转鼓表面设有凸点,所述凸点形状与所述空腔形状相适应,凸点底部宽度小于凸点上部宽度;叠合材料吸附在转鼓表面,粗旦合成纤维网与凸点贴合;转鼓外侧沿圆周设有2个水刺头,并与第一纤维层表面相对;转鼓水刺头中喷射出的高压水流先经过第一纤维层,再到达粗旦合成纤维网,使第一纤维层与粗旦合成纤维网中的纤维相互缠结;在高压水流冲击下,粗旦合成纤维网被挤压嵌入到凸点中,形成与凸点形状相对应的空腔;转鼓水刺压力为50kg;

97.4、将水刺后的材料进行超声波去油剂清洗、采用真空抽吸方式去除多余的水分;再将材料经过热风穿透式烘干机烘噪;所述清洗液为碳酸钠溶液。

98.5、将烘噪后的材料送入驻极单元,在材料上施加电荷;再将材料成卷、包装,制成纤维吸尘无纺布。

99.实施例3

100.一种纤维吸尘无纺布,单位面积质量为100 g/m2,包括相互叠合连接的第一纤维层1和第二纤维层2;第一纤维层、第二纤维层的纤维上带有持久电荷。其中第二纤维层的单位面积质量占材料总质量的百分比为75%。

101.第一纤维层由细旦合成纤维相互缠结构成;所述细旦合成纤维为橘瓣型超细合成纤维,成分由聚酰胺和聚酯双组份构成,长度为50mm,开纤前细度为3dtex,水刺开纤后的单纤维细度为0.5dtex。

102.所述第二纤维层由粗旦合成纤维构成。所述粗旦合成纤维为中空纤维,材质为聚丙烯,细度为10 dtex,长度为50mm,卷曲度为15个/25mm。聚丙烯纤维中含有2wt%的纳米电气石粉和纳米钛酸钡。所述第二纤维层中设有若干与外表面相通且不贯穿第一纤维层的、呈圆球型的空腔3;空腔在第二纤维层外表面的开口直径为6mm,中部的最大直径为12mm,且开口尺寸小于空腔中部的最大尺寸;第二纤维层外表面上相邻两排空腔在纵向和横向上均为交错排列,分布密度为6个/cm2。

103.如图3所示,一种纤维吸尘无纺布的生产装置,按材料行进方向,依次包括:平网水刺单元4、转鼓水刺单元5、去油清洗单元10、水分去除单元6、烘噪单元7、驻极单元8和成卷

单元9。其中:

104.所述平网水刺单元包括循环旋转的托网帘41、朝向托网帘上表面的平网水刺头42和朝向托网帘下表面的真空抽吸装置43。所述转鼓水刺单元包括转鼓51和转鼓外侧沿圆周设置的2个转鼓水刺头52;所述转鼓表面设有若干高度为20mm的凸点53;所述凸点的形状与空腔形状相对应。所述去油清洗单元包括清洗箱1001、清洗水刺头;所述清洗箱中设有超声波清洗头1002、6个导布辊11、加热板1003;所述清洗箱内设有清洗液1004;所述超声波清洗头1002与超声波发生器相连;所述清洗水刺头位于清洗箱之后,水分去除单元之前。所述水分去除单元为真空抽吸器。所述烘噪单元为热风穿透烘干机。

105.如图4所示,所述驻极单元包括壳体81、高压静电发生器82、静电接地导布辊组83、驻极板84。所述高压静电发生器固定于壳体上,所述静电接地导布辊组位于壳体内,且壳体上位于静电接地导布辊组的两端分别设有进布口85和出布口86,所述驻极板固定于壳体内静电接地导布辊组的上方,驻极板上设有若干方向朝下的高压静电发射针87;所述静电接地导布辊组通过导线与高压静电发生器连接并接地;所述驻极板通过导线与高压静电发生器的正极连接。

106.一种纤维吸尘无纺布的制备方法,如图3、图4所示,包括以下步骤:

107.1、将3dtex聚酰胺和聚酯双组份橘瓣型超细纤维经过开松梳理制成纤维网,再将纤维经过水刺加固缠结、开纤,制成第一纤维层;

108.2、将10dtex中空聚丙烯纤维经开松梳理后制成纤维网;再将粗旦合成纤维网叠合到第一纤维层上;

109.3、 将叠合材料送入水刺;先将粗旦合成纤维网与第一纤维层采用平网水刺固结,水刺压力为90kg;再将材料送入转鼓水刺机,转鼓表面设有凸点,所述凸点形状与所述空腔形状相适应,凸点底部宽度小于凸点上部宽度;叠合材料吸附在转鼓表面,粗旦合成纤维网与凸点贴合;转鼓外侧沿圆周设有2个水刺头,并与第一纤维层表面相对;转鼓水刺头中喷射出的高压水流先经过第一纤维层,再到达粗旦合成纤维网,使第一纤维层与粗旦合成纤维网中的纤维相互缠结;在高压水流冲击下,粗旦合成纤维网被挤压嵌入到凸点中,形成与凸点形状相对应的空腔3;转鼓水刺压力为80kg;

110.4、将水刺后的材料进行超声波去油剂清洗、采用真空抽吸方式去除多余的水分;再将材料经过热风穿透式烘干机烘噪;所述清洗液为乙醇。

111.5、将烘噪后的材料送入驻极单元,在材料上施加电荷;再将材料成卷、包装,制成纤维吸尘无纺布。

112.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变换,均仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1