一种驱动机构的制作方法

1.本实用新型涉及编织机技术领域,尤其涉及一种驱动机构。

背景技术:

2.现有织物生产过程中,收料辊与钢扣机构以及纬针机构是配合工作的,但由于编织的产品不同,收料辊在工作时速度并不固定,例如,编织纬密较高的织物时,而钢扣组合的工作速度相对固定,为了保证织出织物的纬密符合标准,收料辊输送原料的速度需相应下降,而编织纬密较低的织物时,由于钢扣组合工作速度相对固定,收料辊输送原料的速度也可应相应增加,而在传统驱动机构中收料辊与钢扣组合都采用同一动力源其相对速度不可调节,而为方便调节收料辊与钢扣组合之间的转速比,一般利用齿轮组将收料辊与动力源传动连接,并利用传动轴将钢扣组合与动力源连接,为使得加工不同织物时,收料辊与传动轴转速比不同,可采用更换齿轮组的方式,调节收料辊与传动轴之间的转速比,以适应工作需要,但采用上述方式,需要拆卸以及更换齿轮组,操作起来较为麻烦,且需要停机操作,耗时较多,影响生产效率,且由于织物种类繁多,需要备有大量不同规格齿轮组以供更换,设备成本较高,此外在自动编织机停机或者停电时,收料辊将在输送布料弹性或者其他外力的作用下发生逆转,从而使得部分织好布料逆向传输回钢扣机构上,传输回钢扣机构上的布料将发生一定的变形,即在布料上产生停机痕,导致编织出来的成品不连续、废料。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种驱动机构,能够有效避免自动编织机停机或者停电时,部分织好布料逆向传输回钢扣机构上情况的出现。

4.本实用新型的目的采用如下技术方案实现:

5.一种驱动机构,包括主体、收料辊、调节机构与控制器,所述收料辊、调节机构及控制器安装于所述主体上,所述调节机构包括伺服电机与传动齿轮组件,所述伺服电机通过所述传动齿轮组件与所述收料辊传动连接,所述控制器与伺服电机通信连接,且所述控制器适于在停机时,控制所述伺服电机自锁。

6.进一步地,所述传动齿轮组件包括主动齿轮、第一传动齿轮、第二传动齿轮与从动齿轮,所述主动齿轮安装于所述伺服电机的输出端,所述第一传动齿轮及第二传动齿轮可转动地安装于所述主体侧面,所述收料辊一端伸出所述主体并安装有所述从动齿轮,所述第一传动齿轮与所述第二传动齿轮同轴设置,且所述主动齿轮与所述第一传动齿轮啮合,所述第二传动齿轮与所述从动齿轮啮合。

7.进一步地,所述传动齿轮组件包括固定板以及连接所述第一传动齿轮与所述第二传动齿轮轴心的第一转轴,所述第一转轴一端穿过所述第一传动齿轮与所述主体转动连接,另一端穿过所述第二传动齿轮与所述固定板转动连接,所述主体与所述第一转轴的连接处开设有第一安装孔,所述第一安装孔内安装有所述第一转轴转动连接的第一轴承,所述固定板与所述第一转轴的连接处开设有第一安装槽,所述第一安装槽内安装有与所述第

一转轴转动连接的第一单向轴承。

8.进一步地,所述传动齿轮组件包括第三传动齿轮与第四传动齿轮,所述第三传动齿轮及所述第四传动齿轮可转动地安装于所述主体侧面,所述第三传动齿轮与所述第四传动齿轮同轴设置,所述主动齿轮与所述第一传动齿轮啮合,所述第二传动齿轮与所述第三传动齿轮啮合,所述第四传动齿轮与所述从动齿轮啮合。

9.进一步地,所述传动齿轮组件还包括第二转轴,所述第二转轴连接所述第三传动齿轮与所述第四传动齿轮的轴心,所述第二转轴一端穿过所述第四传动齿轮与所述主体转动连接,另一端穿过所述第三传动齿轮与所述固定板转动连接,所述主体与所述第二转轴的连接处开设有第二安装孔,所述第二安装孔内安装有所述第二转轴转动连接的第二轴承,所述固定板与所述第二转轴的连接处开设有第二安装槽,所述第二安装槽内安装有与所述第二转轴转动连接的第二单向轴承。

10.进一步地,所述传动齿轮组件还包括第三转轴,所述第三转轴一端贯穿所述主体并安装有副从动齿轮,另一端安装有所述从动齿轮,所述收料辊表面形成有与所述副从动齿轮啮合的齿,所述第三转轴与所述主体的连接处安装有第三单向轴承。

11.进一步地,所述收料辊与所述主体的连接处安装有第四单向轴承。

12.相比现有技术,本实用新型的有益效果在于:

13.本技术通过设置的控制器与伺服电机配合,以能够在停电或者关机时控制伺服电机自锁,从而限制传动齿轮组件工作,进而限制收料辊的转动,防止收料辊在输送布料弹性或者其他外力的作用下发生逆转。

附图说明

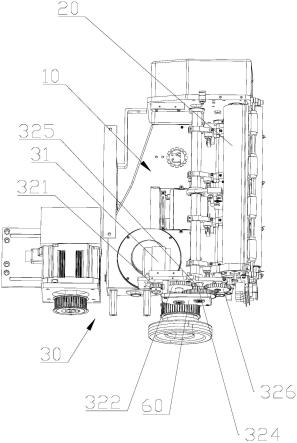

14.图1为本实用新型的一种驱动机构的结构示意图;

15.图2为本实用新型的一种驱动机构的俯视图;

16.图3为本实用新型的一种驱动机构的剖视图;

17.图4为本实用新型的一种驱动机构调节机构的结构示意图;

18.图5为本实用新型的一种驱动机构调节机构另一角度的结构示意图。

19.图示:10、主体;20、收料辊;30、调节机构;31、伺服电机;321、主动齿轮;322、第一传动齿轮;323、第二传动齿轮;324、第三传动齿轮;325、第四传动齿轮;326、从动齿轮;327、第一转轴;328、第二转轴;329、第三转轴;40、钢扣组合;60、固定板。

具体实施方式

20.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

21.现有织物生产过程中,原料由收料辊20与钢扣机构以及纬针机构是配合工作的,但由于编织的产品不同,收料辊20在工作时速度并不固定,例如,编织纬密较高的织物时,而钢扣组合40的工作速度相对固定,为了保证织出织物的纬密符合标准,收料辊20输送原料的速度需相应下降,而编织纬密较低的织物时,由于钢扣组合40工作速度相对固定,收料辊20输送原料的速度也可应相应增加,而在传统驱动机构中收料辊20与钢扣组合40都采用

同一动力源其相对速度不可调节,而为方便调节收料辊20与钢扣组合40之间的转速比,一般利用齿轮组与收料辊20传动连接,并利用传动轴将钢扣组合40与动力源连接,为使得加工不同织物时,收料辊20与传动轴转速比不同,可采用更换齿轮组的方式,调节收料辊20与传动轴之间的转速比,以适应工作需要,但采用上述方式,需要拆卸以及更换齿轮组,操作起来较为麻烦,且需要停机操作,耗时较多,影响生产效率,且由于织物种类繁多,需要备有大量不同规格齿轮组以供更换,设备成本较高,此外,自动编织机停机或者停电时,收料辊20将在输送布料弹性或者其他外力的作用下发生逆转,从而使得被收料辊20收卷的布料被再次输送至钢扣机构上,由于回卷至钢扣机构上的布料将发生一定的变形,将在布料上产生停机痕,从而导致编织出来的成品不连续或者废料的情况出现。

22.针对上述问题,本技术发明了一种驱动机构,如图1-5所示,包括主体10、收料辊20、调节机构30与控制器,收料辊20、调节机构30及控制器安装于主体10上,调节机构30包括伺服电机31与传动齿轮组件,伺服电机31通过传动齿轮组件与收料辊20传动连接,控制器与伺服电机31通信连接,且控制器适于在停机时,控制伺服电机31自锁,还包括传动轴、主驱动电机与速度检测装置,主驱动电机适于通过传动轴驱动自动编织机钢扣机构及纬针机构工作,速度检测装置适于检测主驱动电机或者传动轴的转速,控制器与主驱动电机及速度检测装置通信连接。

23.本技术中速度检测装置可采用编码器或其他检测装置,伺服电机31可采用现有伺服电机31。

24.本技术产品工作时,启动主驱动电机与伺服电机31,伺服电机31通过传动齿轮组件带动收料辊20转动,同时,主驱动电机工作以使传动轴转动,以使传动轴联动编织机钢扣组合40工作,速度检测装置检测主驱动电机或者传动轴的转速,并将数据传输至控制器中,控制器根据预设转速比调节伺服电机31的转动线速度,从而控制收料辊20的转动速度,以调节收料辊20与传动轴之间的转速比,即当钢扣组合40的工作速度较低,为了保证织出织物的纬密符合标准,收料辊20输送原料的速度需相应下降,以降低织好布料收卷速度,从而提高织出织物的纬密,而编织纬密较低的织物时,则提高收料辊20收卷织好布料的速度,且在机器停止时伺服电机31自锁,以能够避免收料辊20将在输送布料弹性或者其他外力的作用下发生逆转,进而有效避免被收料辊20收卷的布料被再次输送至钢扣机构上发生变形。

25.具体地,本技术中传动齿轮组件包括主动齿轮321、第一传动齿轮322、第二传动齿轮323与从动齿轮326,主动齿轮321安装于伺服电机31的输出端,第一传动齿轮322及第二传动齿轮323可转动地安装于主体10侧面,收料辊20一端伸出主体10并安装有从动齿轮326,第一传动齿轮322与第二传动齿轮323同轴设置,且主动齿轮321与第一传动齿轮322啮合,第二传动齿轮323与从动齿轮326啮合,工作时,伺服电机31输出动力依次通过第一传动齿轮322以及第二传动齿轮323降低后传输至收料辊20,进而驱动收料辊20工作,设置的第一传动齿轮322以及第二传动齿轮323,能够有效降低主动齿轮321传输至从动齿轮326上的转速,以避免收料辊20转速过快。

26.更具体地,为进一步降低主动齿轮321传输至从动齿轮326上的转速,本技术传动齿轮组件还包括第三传动齿轮324与第四传动齿轮325,第三传动齿轮324及第四传动齿轮325可转动地安装于主体10侧面,第三传动齿轮324与第四传动齿轮325同轴设置,主动齿轮321与第一传动齿轮322啮合,第二传动齿轮323与第三传动齿轮324啮合,第四传动齿轮325

与从动齿轮326啮合,以能够多个传动齿轮降低主动齿轮321传输至从动齿轮326上的转速,此外,也可根据使用需要继续增加传动齿轮数量,以调节传动齿轮组件的减速比。

27.此外,针对自动编织机停机或者停电时,收料辊20将在输送布料弹性或者其他外力的作用下发生逆转,从而使得被收料辊20收卷的布料被再次输送至钢扣机构上,由于回卷至钢扣机构上的布料将发生一定的变形,从而导致编织出来的成品存在褶皱这一问题,本技术传动齿轮组件还包括固定板60以及连接第一传动齿轮322与第二传动齿轮323轴心的第一转轴327,第一转轴327一端穿过第一传动齿轮322与主体10转动连接,另一端穿过第二传动齿轮323与固定板60转动连接,主体10与第一转轴327的连接处开设有第一安装孔,第一安装孔内安装有第一转轴327转动连接的第一轴承,固定板60与第一转轴327的连接处开设有第一安装槽,第一安装槽内安装有与第一转轴327转动连接的第一单向轴承,通过设置第一单向轴承使得第一转轴327只能单向旋转,进而使得与第一传动齿轮322啮合的传动齿轮只能单向旋转,以使得从动齿轮326只能单向旋转,进而避免自动编织机停机或者停电时收料辊20发生逆转。

28.传动齿轮组件还包括第二转轴328,第二转轴328连接第三传动齿轮324与第四传动齿轮325的轴心。第二转轴328一端穿过第四传动齿轮325与主体10转动连接,另一端穿过第三传动齿轮324与固定板60转动连接,主体10与第二转轴328的连接处开设有第二安装孔,第二安装孔内安装有第二转轴328转动连接的第二轴承,固定板60与第二转轴328的连接处开设有第二安装槽,第二安装槽内安装有与第二转轴328转动连接的第二单向轴承。

29.通过设置第二单向轴承能够使得第二转轴328只能单向旋转,以能够与第一单向轴承配合,使得与第一传动齿轮322啮合的传动齿轮只能单向旋转,以使得从动齿轮326只能单向旋转,进而避免自动编织机停机或者停电时收料辊20发生逆转。

30.进一步地,本技术中传动齿轮组件还包括第三转轴329,第三转轴329一端贯穿主体10并安装有副从动齿轮,另一端安装有从动齿轮326,收料辊20表面形成有与副从动齿轮啮合的齿,第三转轴329与主体10的连接处安装有第三单向轴承,以能够通过多个单向轴承来限制从动齿轮326的转动,进而避免自动编织机停机或者停电时收料辊20发生逆转。此外,也可收料辊20与主体10的连接处安装单向轴承,以使得收料辊20只能单向旋转,无法逆转。

31.本技术中第一单向轴承、第二单向轴承以及第三单向轴承可为滚针轴承或者深沟球轴承。

32.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1