一种面料染色装置的制作方法

1.本实用新型涉及面料染色技术领域,尤其涉及一种面料染色装置。

背景技术:

2.面料就是用来制作服装的材料,作为服装三要素之一,面料不仅可以诠释服装的风格和特性,而且直接左右着服装的色彩、造型的表现效果,在面料生产加工制造过程中为了增加面料的美观性与自身强度防护性能,常常需要对面料表面进行染色工作。

3.经检索,专利公告号为cn 207862626 u公开一种面料染色装置,包括固定板,所述固定板的顶部一侧安装有第一定位框架,固定板的顶部另一侧安装有第二定位框架,且第一定位框架和第二定位框架并列设置,第一定位框架的内部转动安装有螺杆,螺杆的一端安装有调节手柄,且调节手柄位于第一定位框架的外侧,第二定位框架的内部固定安装有滑动杆,所述第一定位框架和第二定位框架之间设有两个平行设置的调节圆柱,所述调节圆柱的两侧均固定安装有调节横板,且调节横板与螺杆垂直螺纹连接,调节横板与滑动杆垂直滑动连接。

4.现有的面料染色装置存在的缺陷是:

5.1、现有的面料染色装置无法在工作过程中对染料进行搅拌工作,染料容易因为沉淀凝固影响染色的情况发生,并且无法在工作结束后将多余的染料从面料上滤下,不方便工作人员进行使用;

6.现有的面料染色装置无法在工作时快速准确的将染料的温度保持在一个适合的温度,不方便工作人员进行使用,且无法对加热产生的蒸汽进行集中排出处理,很不方便,为此我们提出一种面料染色装置来解决现有的问题。

技术实现要素:

7.本实用新型的目的是针对背景技术中存在的问题,提出一种面料染色装置。

8.本实用新型的技术方案:一种面料染色装置,包括箱体、管道与导热铜管,所述箱体一端的两侧安装有电机,且电机另一端的箱体内部安装有搅拌轴,所述搅拌轴底部的箱体内部安装有导热铜管,且导热铜管的内部设置有电加热丝,所述搅拌轴之间的箱体内部安装有导向滚筒,所述导向滚筒一侧的箱体顶部安装有电动推杆,且电动推杆的底部贯穿箱体与箱体内部皆安装有橡胶板,所述箱体内部另一侧的表面安装有温度传感器,所述温度传感器顶部的箱体另一侧表面安装有管道,且管道的内部安装有风扇,所述风扇另一侧的管道内部安装有活性炭层。

9.优选的,所述导向滚筒顶部的箱体内部两侧安装有辅助滚筒,且辅助滚筒采用不锈钢材质制成。

10.优选的,所述管道顶部的箱体另一侧表面设置有入料口,且管道顶部的箱体一侧表面设置有出料口。

11.优选的,所述箱体的底部安装有底座,且底座底部的表面设置有防滑垫。

12.优选的,所述箱体一侧的表面安装有入水口,且入水口底部的箱体一侧表面安装有排水口。

13.优选的,所述电机之间的箱体表面安装有铭牌,且铭牌的表面涂有防氧化层。

14.优选的,所述电动推杆另一侧的箱体内部安装有照明灯,且电机顶部的箱体表面安装有观察窗。

15.与现有技术相比,本实用新型具有如下有益的技术效果:

16.工作人员在工作时可以通过需要染色的面料穿过箱体,然后箱体内部的面料部分会通过辅助滚筒与导向滚筒浸泡到装置底部位置的染料内进行染色工作,电机会带动搅拌轴进行转动,从而对装置内部的染料进行搅拌工作,使其内部混合均匀,避免时间长导致沉淀凝固影响染色工作的情况发生,电加热丝会对导热铜管进行加热,导热铜管具有较高的导热系数,会在对电加热丝防护的情况下快速的将温度导入染料内,从而对其进行加热工作,高温染色可以增加染色效果与染色质量,温度传感器会对装置内部染料的温度进行检测,避免温度较高导致资源浪费甚至影响染色的情况发生,使其始终保持在适合的温度,方便工作人员进行使用,加热时产生的蒸汽会通过管道导出装置内部,工作人员可以通过管道与外界结构相连接,便于工作人员集中排出或进行预热回收工作,避免蒸汽之间排放到装置外对工作人员的身体与工作环境造成影响,风扇会增加管道内的空气流动速度,从而加快蒸汽的导出速度,方便工作人员使用,活性炭层户对排出管道内部的蒸汽进行吸附过滤,增加装置的环保节能性,在面料染色完成导出装置内部时,橡胶板会在不损坏面料的情况下对其表面多余的染料挡下,方便工作人员进行后续处理与避免资源浪费的情况发生,同时可以对面料表面进行抚平,避免其表面产生褶皱的情况发生,电动推杆会根据面料的厚度对橡胶板的位置进行调节,方便工作人员进行处理。

附图说明

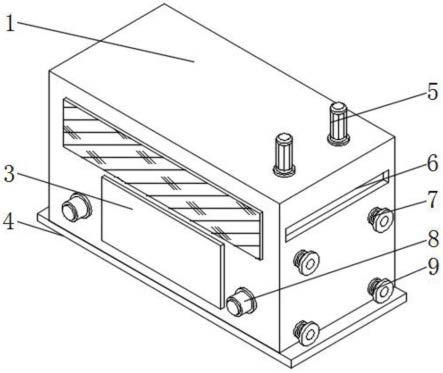

17.图1为本实用新型的立体图;

18.图2为本实用新型的主视图;

19.图3为本实用新型的侧视图;

20.图4为本实用新型的内部结构示意图;

21.图5为本实用新型的活性炭层局部结构示意图。

22.附图标记:1、箱体;2、管道;3、铭牌;4、底座;5、电动推杆;6、出料口;7、入水口;8、电机;9、排水口;10、活性炭层;11、照明灯;12、入料口;13、风扇;14、温度传感器;15、搅拌轴;16、导热铜管;17、橡胶板;18、辅助滚筒;19、导向滚筒;20、电加热丝。

具体实施方式

23.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

24.实施例一

25.如图3-5所示,本实用新型提出的一种面料染色装置,包括箱体1、管道2与导热铜管16,箱体1一端的两侧安装有电机8,且电机8另一端的箱体1内部安装有搅拌轴15,搅拌轴15底部的箱体1内部安装有导热铜管16,且导热铜管16的内部设置有电加热丝20,搅拌轴15之间的箱体1内部安装有导向滚筒19,导向滚筒19一侧的箱体1顶部安装有电动推杆5,且电

动推杆5的底部贯穿箱体1与箱体1内部皆安装有橡胶板17,箱体1内部另一侧的表面安装有温度传感器14,温度传感器14顶部的箱体1另一侧表面安装有管道2,且管道2的内部安装有风扇13,风扇13另一侧的管道2内部安装有活性炭层10,导向滚筒19顶部的箱体1内部两侧安装有辅助滚筒18,且辅助滚筒18采用不锈钢材质制成。

26.基于实施例1的面料染色装置工作原理是:工作人员在工作时可以通过需要染色的面料穿过箱体1,然后箱体1内部的面料部分会通过辅助滚筒18与导向滚筒19浸泡到装置底部位置的染料内进行染色工作,在工作时可以启动电机8,电机8会带动搅拌轴15进行转动,从而对装置内部的染料进行搅拌工作,使其内部混合均匀,避免时间长导致沉淀凝固影响染色工作的情况发生,同时可以启动电加热丝20,电加热丝20会对导热铜管16进行加热,导热铜管16具有较高的导热系数,会在对电加热丝20防护的情况下快速的将温度导入染料内,从而对其进行加热工作,高温染色可以增加染色效果与染色质量,方便工作人员进行使用,温度传感器14会对装置内部染料的温度进行检测,避免温度较高导致资源浪费甚至影响染色的情况发生,使其始终保持在适合的温度,方便工作人员进行使用,加热时产生的蒸汽会通过管道2导出装置内部,工作人员可以通过管道2与外界结构相连接,便于工作人员集中排出或进行预热回收工作,避免蒸汽之间排放到装置外对工作人员的身体与工作环境造成影响,启动风扇13,风扇13会增加管道2内的空气流动速度,从而加快蒸汽的导出速度,方便工作人员使用,活性炭层10户对排出管道2内部的蒸汽进行吸附过滤,增加装置的环保节能性,方便工作人员进行使用,在面料染色完成导出装置内部时,橡胶板17会在不损坏面料的情况下对其表面多余的染料挡下,方便工作人员进行后续处理与避免资源浪费的情况发生,同时可以对面料表面进行抚平,避免其表面产生褶皱的情况发生,电动推杆5会根据面料的厚度对橡胶板17的位置进行调节,方便工作人员进行处理。

27.实施例二

28.如图1或图2所示,本实用新型提出的一种面料染色装置,相较于实施例一,本实施例还包括:管道2顶部的箱体1另一侧表面设置有入料口12,且管道2顶部的箱体1一侧表面设置有出料口6,箱体1的底部安装有底座4,且底座4底部的表面设置有防滑垫,箱体1一侧的表面安装有入水口7,且入水口7底部的箱体1一侧表面安装有排水口9,电机8之间的箱体1表面安装有铭牌3,且铭牌3的表面涂有防氧化层,电动推杆5另一侧的箱体1内部安装有照明灯11,且电机8顶部的箱体1表面安装有观察窗。

29.本实施例中,工作人员可以通过入料口12将需要染色的面料导入装置内部,通过出料口6将染色完成的面料导出装置内部,便于工作人员进行后续工作,底座4会对整个装置进行支撑固定工作,防滑垫会增加底座4与工作地点地面之间的摩擦力,增加稳定性,工作人员可以将入水口7将染料导入装置内部,方便工作人员进行染色工作,工作结束后可以通过排水口9将多余的染料导出装置内部进行后续清理工作,铭牌3上记录有装置的使用方法与注意事项,方便工作人员进行查看,防氧化层会增加铭牌3的耐久性,延长其使用寿命,照明灯11会在工作时对装置内部工作情况进行照明工作,方便工作人员通过观察窗对其进行观察工作。

30.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1