一种送纱器的制作方法

1.本实用新型涉及纺织设备,特别涉及一种送纱器。

背景技术:

2.如图1所示,在纱线织造过程中,为防止纱径粗细不一混纺于布匹中而影响布匹的质量,皆在纱线进入送纱轮6’之前设置一过滤纱线线径的滤纱片1’,在滤纱片1’上设有多条不同大小规格的线径沟槽11’,以供不同线径纱线送纱作业的选择,该滤纱片1’的线径沟槽 11’呈放射状。送纱器10’包括本体2’及位于本体2’下方的送纱轮6’,该本体2’的一侧自上而下依次分布有入纱杆3’、压纱器4’、滤纱片1’及入纱停车器5’。该入纱杆3’上设有导纱眼s1,在入纱停车器5’工作的相关位置处设有导纱眼s2;该本体2’的另一侧设有出纱停车器7’,在出纱停车器7’工作的相关位置处设有导纱眼s3。纱线穿过入纱杆的导纱眼s1,然后在压纱器4’的二压纱片的制动表面穿过,经过滤纱片1’的线径沟槽11’,绕过入纱停车器5’,再穿过导纱眼s2就可以绕到送纱轮6’上,纱线以一定的间隔均匀地缠绕在送纱轮6’上,再穿过导纱眼s3,绕过出纱停车器7’,穿过出纱眼,纱线就穿好了。作业时,根据纱径的粗细来选择对应的滤纱片线径沟槽11’,传统滤纱片1’呈水平放置,其所被选择的线径沟槽11'的水平中位线的设置位置基本垂直于入纱杆3'竖直方向的投影面,即假设纱线未缠绕至送纱轮6',处于自然下垂状态,其纱线基本上位于该线径沟槽11’的宽度方向的正中央。但采用上述结构,一旦纱线缠绕着送纱轮6’以均匀速度前进时,纱线受到斜向下的牵扯力,势必使纱线会更接近于线径沟槽11’的其中一个侧面,继而增加了纱线与该侧面产生摩擦的几率而导致纱线产生线头、毛絮等,从而影响面料的品质。

3.有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种送纱器,通过所被选择的线径沟槽处于工作位置时,其水平中位线与水平基准线之间形成夹角α,确保纱线处于传输状态时,基本位于该线径沟槽的水平中位线上,进一步确保纱线在传输过程中不与该线径沟槽的任一侧面产生抵靠接触。

5.为实现上述目的,一种送纱器,其包括滤纱片、压纱器和入纱停车器,该滤纱片设置于压纱器与入纱停车器之间,该滤纱片的中央具有一第一固定孔,并且周边具有不同宽度的线径沟槽,以供不同线径纱线送纱作业的选择,该线径沟槽以第一固定孔为中心呈四周直线放射;每线径沟槽处于工作位置时,所述线径沟槽的水平中位线与水平基准线之间形成夹角α,所述水平基准线y被定义为垂直于入纱杆竖直方向的投影面,确保纱线处于传输状态时,基本位于所述线径沟槽的水平中位线上,进一步确保纱线在传输过程中不与该线径沟槽的任一侧面相互接触。

6.本实用新型的送纱器相比于传统的送纱器,其产生如下的技术效果:当纱线缠绕着送纱轮以均匀速度传输时,纱线基本上位于所被选择的线径沟槽的水平中位线上,进而

使纱线不与该线径沟槽的任一侧面相互接触,从而避免引起纱线的品质恶化。

7.在本实用新型中所指的“水平中位线”是指位于所被选择的线径沟槽宽度方向的中央并与该线径沟槽的任一侧面平行的一直线。

附图说明

8.作为非限制性例子给出的具体说明更好地解释本发明包括什么以及其可被实施,此外,该说明参考附图,在附图中:

9.图1为传统的送纱器的结构示意图;

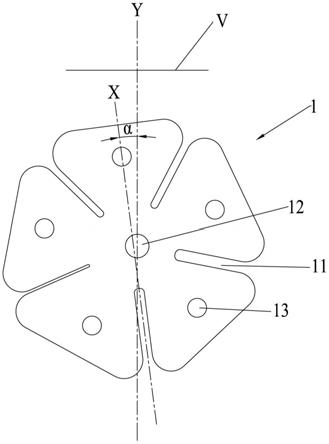

10.图2为本实用新型的滤纱片设置与传统的滤纱片设置之间转变的示意图;

11.图3为处于工作位置时本实用新型的送纱器的示意图;

12.图4为本实用新型的纱线处于自然下垂状态和传输状态时的示意图。

13.图号说明

14.滤纱片1,线径沟槽11,第一固定孔12,凹孔13;压纱器2,压纱片21,制动表面22;入纱停车器3,本体4,入纱杆5,送纱轮6,出纱停车器7,支架8,顶面81,第二固定孔811,卡止突点812,水平中位线x,水平基准线y,投影面v。

具体实施方式

15.以下结合附图及具体实施例对本实用新型做详细描述。

16.在实用新型的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“竖直”、“左”、“右”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

17.权利要求书和说明书中,除非另有限定,术语“第一”、“第二”等,都是为了区别不同的对象,而不是用于描述特定顺序。

18.一种送纱器,如图2所示,送纱器包括本体4及位于本体4下方的送纱轮6,该本体4 的一侧自上而下依次分布有入纱杆5、压纱器2、滤纱片1及入纱停车器3。该入纱杆5的顶端设有导纱眼s1,在入纱停车器3工作的相关位置处设有导纱眼s2;该本体4的另一侧设有出纱停车器7,在出纱停车器7工作的相关位置处设有导纱眼s3。纱线穿过入纱杆5的导纱眼s1,然后在压纱器2的二压纱片21的制动表面22穿过,经过滤纱片1的线径沟槽11,绕过入纱停车器3,再穿过导纱眼s2就可以绕到送纱轮6上,纱线以一定的间隔顺时针或逆时针均匀地缠绕在送纱轮6上,本实施例的纱线以逆时针均匀缠绕在送纱轮6上(下文中以纱线逆时针缠绕在送纱轮6上为例),再穿过导纱眼s3,绕过出纱停车器7,穿过出纱眼,纱线就穿好了。

19.如图2和图3所示,该滤纱片1设置于压纱器2和入纱停车器3之间,该滤纱片1的中央具有一第一固定孔12,并且周边具有不同宽度的线径沟槽11,以供不同线径纱线送纱作业的选择,该线径沟槽11以第一固定孔12为中心呈四周直线放射。优选地,该滤纱片1采用不锈钢材质制成,其成本低廉且易加工,同时相对于其他易生锈的金属在使用一段时间后生锈导致与纱线接触时纱线产生线头、毛絮等,不锈钢材质的滤纱片1很好地解决了上述所提及的技术问题;另外,若滤纱片1采用陶瓷材质,虽然具有高耐磨性、高硬度和耐氧化等优

点,但价格高,因此,该滤纱片1优选采用不锈钢材质制成。

20.如图2所示,送纱器还包括一支架8,该支架8固定于本体4靠近压纱器2的一侧并位于压纱器2和入纱停车器3之间,该滤纱片1是固定于支架8上,该支架8的顶面上设有一第二固定孔811,通过一螺丝依次穿过第一固定孔12和第二固定孔811,使滤纱片1锁固于支架8上,或通过铆钉予以铆固,但无论以螺丝或铆钉锁固,其锁固或铆固的方式并非完全不能旋转,而是在固定后具有较大的摩擦阻力下借外力使之转动一定角度,以利选择适当的线径沟槽11使用。

21.本实用新型还提供用于实现滤纱片1与支架8之间定位位置的设定,具体是该滤纱片1 上在各线径沟槽11的相对应一侧各设有一凹孔13,所述支架的顶面上设有一卡止突点812,当然上述卡止突点812与凹孔13的设置可以相互对换,所述卡止突点812去卡止于一个所选择的凹孔13,使滤纱片1设定位置后不会再任意旋转变动位置,之后再通过螺丝或铆钉使滤纱片1锁固或铆固于支架8上。

22.如图2所示,附图中虚线代表的是传统的滤纱片设置,实线代表的是本实用新型的滤纱片设置。如图3所示,本实用新型的每所述线径沟槽11处于工作位置时,该线径沟槽11的水平中位线x与水平基准线y之间形成夹角α,α∈[2

°

,10

°

],如图4所示,纱线处于未传输状态时,纱线处于自然下垂状态(如图中实线所表示);纱线处于传输状态时,此时纱线受到斜向下的牵扯力,使纱线偏摆一定角度β(如图中虚线所表示)。

[0023]

如图4所示,而且,夹角α的大小与在入纱停车器3工作的相关位置处的导纱眼s2的孔径大小成正比,也就是说s2导纱眼孔径越大,夹角α就越大。反之,夹角α就越小。同时夹角α的大小也与滤纱片1和压纱器2之间的距离大小成正比,如图4所示,例如,滤纱片1 在位置1、位置2和位置3处,夹角α的大小也不相同,滤纱片1离压纱器2距离越近,即处于位置1时,则夹角α就越小,反之,即处于位置3时,则夹角α就越大。所述线径沟槽 11的水平中位线x相对于水平基准线y的偏转方向与纱线自压纱器2至入纱停车器3所形成的倾斜方向匹配,换言之,当纱线逆时针缠绕在送纱轮6上时,纱线至少自压纱器2至入纱停车器3之间会向右产生倾斜,所被选择的线径沟槽11的水平中位线x相对于水平基准线y 向右偏转,当纱线未缠绕至送纱轮6,处于自然下垂状态,此时纱线靠近该线径沟槽11的左侧,使纱线处于传输状态时(即纱线缠绕至送纱轮6上时),纱线基本位于所述线径沟槽11 的水平中位线x上,进一步确保纱线在传输过程中不与该线径沟槽11的任一侧面产生抵靠接触,从而避免引起纱线的品质恶化。需要说明的是,在本实用新型中所指的“水平中位线x”是指为位于所被选择的线径沟槽11宽度方向的中央并与该线径沟槽11的任一侧面平行的一直线,本实用新型中所指的“水平基准线y”被定义为垂直于入纱杆5竖直方向的投影面v。

[0024]

尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1