合成纤维用处理剂及合成纤维的制作方法

1.本发明涉及一种能够降低焦油并且能够降低纱丝晃动的合成纤维用处理剂、及附着有该合成纤维用处理剂的合成纤维。

背景技术:

2.一般而言,在合成纤维的纺纱工序中,从降低摩擦,降低断丝等纤维损伤的观点而言,有时会在合成纤维的丝状线条的表面进行附着合成纤维用处理剂的处理。

3.目前已知有专利文献1所公开的合成纤维用处理剂。专利文献1公开一种合成纤维用处理剂,其中包含2

‑

辛基十二醇的硬脂酸酯等平滑剂、三羟甲基丙烷eo24摩尔加成物的硬脂酸二酯等表面活性剂。现有技术文献专利文献

4.专利文献1:日本特开2012

‑

92481号公报

技术实现要素:

发明所要解决的课题

5.然而,这些以往的合成纤维用处理剂,在纺纱工序中焦油的降低、以及辊上纱丝晃动的降低仍未能充分对应。

6.本发明是鉴于上述情况而做出的,其目的在于提供一种能够降低焦油,并且能够降低纱丝晃动的合成纤维用处理剂。此外,本发明提供一种附着有该合成纤维用处理剂的合成纤维。用于解决课题的手段

7.本发明人为了解决上述课题而进行研究,结果发现在合成纤维用处理剂中包含作为平滑剂的特定的酯化合物及表面活性剂效果尤佳。

8.用于解决上述课题的合成纤维用处理剂,含有平滑剂、非离子表面活性剂及离子表面活性剂,其特征在于:上述平滑剂包含下述化1所示的酯类a1、及任意选择性包含下述化2所示的酯类a2;在上述平滑剂中以40~100质量%的比例含有上述酯类a1;将上述酯类a1及上述酯类a2的含有比例的总计设为100质量%时,以50~100质量%的比例含有上述酯类a1。

9.[化1]

[0010]

(在化1中,

r1:碳原子数7~23的饱和烃基、或碳原子数7~23的不饱和烃基;x1、y1、y1:氢原子、甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基。

[0011]

其中,x1及y1中至少1者为甲基、乙基、或上述烃基,x1、y1及y1的碳原子数的总计为6~17。)

[0012]

[化2]

[0013]

(在化2中,r2:碳原子数7~23的饱和烃基、或碳原子数7~23的不饱和烃基;x2:氢原子;y2:氢原子;y2:氢原子、甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基。)上述合成纤维用处理剂中,较佳为:上述化1的x1为甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基。

[0014]

上述合成纤维用处理剂中,较佳为:上述化1的x1、y1及y1的碳原子数的总计为6~12。

[0015]

用于解决上述课题的合成纤维,其特征在于,附着有上述合成纤维用处理剂。

[0016]

发明效果根据本发明能够降低焦油,并且降低纱丝晃动。

具体实施方式

[0017]

(第1实施方式)首先,针对本发明所涉及的合成纤维用处理剂(以下称为处理剂)具体化的第1实施方式进行说明。本实施方式的处理剂含有平滑剂、非离子表面活性剂、及离子表面活性剂。

[0018]

本实施方式使用的平滑剂,包含下述化3所示的酯类a1。

[0019]

[化3]

[0020]

(在化3中,r1:碳原子数7~23的饱和烃基、或碳原子数7~23的不饱和烃基;x1、y1、y1:氢原子、甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基。

[0021]

其中,x1及y1中至少1者为甲基、乙基、或上述烃基,x1、y1及y1的碳原子数的总计为6~17。)这些酯类a1可单独使用1种,也可组合使用2种以上。

[0022]

这些之中,化3的x1较佳为甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基之化合物。若为该化合物,则特别能够降低纱丝晃动。此外,化3中,较佳为x1、y1及y1的碳原子数的总计为6~12之化合物。若为该化合物,则特别能够降低焦油。

[0023]

作为构成r1的烃基可以是直链状饱和烃基,也可以是具有支链结构的饱和烃基。此外,可以是直链状不饱和烃基,也可以是具有支链结构的不饱和烃基。

[0024]

作为构成r1的直链状饱和烃基的具体例,可列举例如庚基、辛基、壬基、癸基、十一烷基、十二烷基、十三烷基、十四烷基、十五烷基、十六烷基、十七烷基、十八烷基、二十烷基、二十二烷基、二十三烷基等。

[0025]

作为构成r1的具有支链结构的饱和烃基的具体例,可列举例如异庚基、异辛基、异壬基、异癸基、异十一烷基、异十二烷基、异十三烷基、异十四烷基、异十五烷基、异十六烷基、异十七烷基、异十八烷基、异二十烷基、异二十二烷基、异二十三烷基等。

[0026]

构成r1的不饱和烃基可以是具有1个作为不饱和碳键的双键的烯基,也可以是具有2个以上双键的二烯基、三烯基等。此外,可以是具有1个作为不饱和碳键的三键的炔基,也可以是具有2个以上三键的二炔基等。作为烃基中具有1个双键的直链状不饱和烃基的具体例,可列举例如庚烯基、辛烯基、壬烯基、癸烯基、十一烯基、十二烯基、十三烯基、十四烯基、十五烯基、十六烯基、十七烯基、十八烯基、二十烯基、二十二烯基、二十三烯基等。

[0027]

作为构成r1的烃基中具有1个双键且具有支链结构的不饱和烃基的具体例,可列举例如异庚烯基、异辛烯基、异壬烯基、异癸烯基、异十一烯基、异十二烯基、异十三烯基、异十四烯基、异十五烯基、异十六烯基、异十七烯基、异十八烯基、异二十烯基、异二十二烯基、异二十三烯基等。

[0028]

作为构成x1、y1、或y1的碳原子数3~17的直链状饱和烃基的具体例,可列举例如丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十一烷基、十二烷基、十三烷基、十四烷基、十五烷基、十六烷基、十七烷基等。

[0029]

作为构成x1、y1、或y1的碳原子数3~17的具有支链结构的饱和烃基的具体例,可列

举例如异丙基、异丁基、异戊基、异己基、异庚基、异辛基、异壬基、异癸基、异十一烷基、异十二烷基、异十三烷基、异十四烷基、异十五烷基、异十六烷基、异十七烷基等。

[0030]

构成x1、y1、或y1的不饱和烃基可以是具有1个作为不饱和碳键的双键的烯基,也可以是具有2个以上双键的二烯基、三烯基等。此外,可以是具有1个作为不饱和碳键的三键的炔基,也可以是具有2个以上三键的二炔基等。作为构成x1、y1、或y1的烃基中具有1个双键的直链状不饱和烃基的具体例,可列举例如丙烯基、丁烯基、戊烯基、己烯基、庚烯基、辛烯基、壬烯基、癸烯基、十一烯基、十二烯基、十三烯基、十四烯基、十五烯基、十六烯基、十七烯基等。

[0031]

作为构成x1、y1、或y1的烃基中具有1个双键且具有支链结构的不饱和烃基的具体例,可列举例如异丙烯基、异丁烯基、异戊烯基、异己烯基、异庚烯基、异辛烯基、异壬烯基、异癸烯基、异十一烯基、异十二烯基、异十三烯基、异十四烯基、异十五烯基、异十六烯基、异十七烯基等。

[0032]

作为酯类a1的具体例,可列举例如2

‑

丙基庚基油酸酯、2

‑

甲基壬基油酸酯、2

‑

乙基庚基癸酸酯、2

‑

甲基壬基二十四烷酸酯、2

‑

乙基癸基硬脂酸酯、2

‑

乙基十三烷基油酸酯、3,5,5

‑

三甲基己基油酸酯、3,7

‑

二甲基辛基油酸酯、3

‑

甲基十一烷基油酸酯、2

‑

辛基十二烷基棕榈酸酯、2

‑

辛基十二烷基油酸酯、3

‑

甲基十七烷基油酸酯等。

[0033]

本实施方式使用的平滑剂任意选择性地包含下述化4所示的酯类a2。

[0034]

[化4]

[0035]

(在化4中,r2:碳原子数7~23的饱和烃基、或碳原子数7~23的不饱和烃基;x2:氢原子;y2:氢原子;y2:氢原子、甲基、乙基、碳原子数3~17的直链状饱和烃基、碳原子数3~17的具有支链结构的饱和烃基、碳原子数3~17的直链状不饱和烃基、或碳原子数3~17的具有支链结构的不饱和烃基。)这些酯类a2可单独使用1种,亦可组合使用2种以上。

[0036]

构成r2的烃基可以是直链状饱和烃基,也可以是具有支链结构的饱和烃基。此外,可以是直链状不饱和烃基,也可以是具有支链结构的不饱和烃基。

[0037]

作为构成r2的饱和烃基或不饱和烃基的具体例,可列举化3所列示的构成r1的饱和烃基或不饱和烃基。

[0038]

作为构成y2的饱和烃基或不饱和烃基的具体例,可列举化3所列示的构成x1、y1、或y1的饱和烃基或不饱和烃基。

[0039]

作为酯类a2的具体例,可列举例如异十三烷基油酸酯、月桂基油酸酯、油醇月桂酸酯等。

[0040]

在处理剂中,将酯类a1及酯类a2的含有比例的总计设为100质量%时,处理剂以50~100质量%的比例含有酯类a1。通过限定于该范围,能够提升本发明的效果。

[0041]

本实施方式使用的平滑剂也能够并用上述以外的平滑剂。上述以外的平滑剂可适当采用公知者。作为平滑剂的具体例,可列举例如(1)2

‑

乙基己基硬脂酸酯、2

‑

癸基十四烷基油酸酯、2

‑

乙基十三烷基丙酸酯等,脂肪族一元醇与脂肪族一元羧酸所形成的酯化合物、对脂肪族一元醇加成碳原子数2~4的环氧烷而得的(聚)氧伸烷基加成物与脂肪族一元羧酸所形成的酯化合物;(2)1,6

‑

己二醇二癸酸酯、三羟甲基丙烷单油酸酯单月桂酸酯、去水山梨醇三油酸酯、去水山梨醇单油酸酯、去水山梨醇单硬脂酸酯、甘油单月桂酸酯等,脂肪族多元醇与脂肪族一元羧酸所形成的酯化合物;(3)二月桂基己二酸酯、二油醇杜鹃花酸酯、双十四烷基硫醇二丙酸酯、二异鲸蜡硫醇二丙酸酯、双聚氧乙烯月桂醚己二酸酯等,脂肪族一元醇与脂肪族多元酸所形成的酯化合物、对脂肪族一元醇加成碳原子数2~4的环氧烷而得的(聚)氧伸烷基加成物与脂肪族多元酸所形成的酯化合物;(4)苯甲基油酸酯、苯甲基月桂酸酯及聚氧丙烯苯甲基硬脂酸酯等,芳香族一元醇与脂肪族一元羧酸所形成的酯化合物、对芳香族一元醇加成碳原子数2~4的环氧烷而得的(聚)氧伸烷基加成物与脂肪族一元羧酸所形成的酯化合物;(5)双酚a二月桂酸酯、聚氧乙烯双酚a二月桂酸酯等,芳香族多元醇与脂肪族一元羧酸所形成的酯化合物、对芳香族多元醇加成碳原子数2~4的环氧烷而得的(聚)氧伸烷基加成物与脂肪族一元羧酸所形成的酯化合物;(6)双2

‑

乙基己基苯二甲酸酯、二异硬脂基异苯二甲酸酯、三辛基偏苯三甲酸酯等,脂肪族一元醇与芳香族多元酸所形成的酯化合物、对脂肪族一元醇加成碳原子数2~4的环氧烷而得的(聚)氧伸烷基加成物与芳香族多元酸所形成的酯化合物;(7)椰子油、菜籽油、葵花籽油、大豆油、蓖麻油、芝麻油、鱼油及牛油等天然油脂等;(8)矿物油等;一般处理剂所采用的公知的平滑剂。这些平滑剂可单独使用1种,亦可组合使用2种以上。

[0042]

平滑剂以40~100质量%的比例含有酯类a1。通过限定于该范围,能够提升本发明的效果。

[0043]

处理剂中平滑剂的含量可适当设定,较佳为20~80质量%,更佳为30~70质量%。通过限定于该范围,能够提升纤维的平滑性。

[0044]

本实施方式使用的非离子表面活性剂可适当采用公知者。作为非离子表面活性剂的具体例,可列举例如(1)对有机酸、有机醇、有机胺及/或有机酰胺加成碳原子数2~4的环氧烷而得的化合物,例如聚氧乙烯二月桂酸酯、聚氧乙烯月桂酸酯、聚氧乙烯油酸酯、聚氧乙烯油酸二酯、聚氧乙烯辛醚、聚氧乙烯月桂醚、聚氧乙烯月桂醚甲醚、聚氧乙烯聚氧丙烯月桂醚、聚氧丙烯月桂醚甲醚、聚氧乙烯油醚、聚氧丁烯油醚、聚氧乙烯聚氧丙烯壬醚、聚氧丙烯壬醚、聚氧乙烯聚氧丙烯辛醚、2

‑

己基己醇的环氧乙烷加成物、2

‑

乙基己醇的环氧乙烷环氧丙烷加成物、聚氧乙烯2

‑

乙基

‑1‑

己醚、聚氧乙烯十二烷基醚、聚氧乙烯十三烷基醚、聚氧乙烯月桂胺醚、聚氧乙烯月桂酰胺醚、聚氧乙烯三苯乙烯化苯醚、甘油的环氧乙烷环氧丙烷加成物等醚型非离子表面活性剂;(2)聚氧伸烷基去水山梨醇三油酸酯、三羟甲基丙烷的环氧乙烷加成物与十八烷酸所形成的二酯、聚氧伸烷基椰子油、聚氧伸烷基蓖麻油、聚氧伸烷基硬化蓖麻油、聚氧伸烷基硬化蓖麻油三辛酸酯、聚氧伸烷基硬化蓖麻油的马来酸酯、十八烷酸酯、或油酸酯等聚氧伸烷基多元醇脂肪酸酯型非离子表面活性剂;(3)十八烷酸二乙醇酰胺、二乙醇胺单月桂酰胺等烷基酰胺型非离子表面活性剂;(4)聚氧乙烯二乙醇胺单油

醇酰胺、聚氧乙烯月桂胺、聚氧乙烯牛油胺等聚氧伸烷基脂肪酸酰胺型非离子表面活性剂等。

[0045]

处理剂中非离子表面活性剂的含量可适当设定,较佳为5~70质量%,更佳为15~60质量%。通过限定于该范围,能够提升本发明的效果及作为乳液时的稳定性。

[0046]

本实施方式使用的离子表面活性剂可适当采用公知者。作为离子表面活性剂的例,可列举阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂。这些成分可单独使用1种,亦可组合使用2种以上。

[0047]

本实施方式使用的阴离子表面活性剂可适当采用公知者。作为阴离子表面活性剂的具体例,可列举例如(1)月桂基磷酸酯盐、鲸蜡基磷酸酯盐、辛基磷酸酯盐、油醇磷酸酯盐、硬脂基磷酸酯盐等脂肪族醇类的磷酸酯盐;(2)聚氧乙烯月桂醚磷酸酯盐、聚氧乙烯油醚磷酸酯盐、聚氧乙烯硬脂醚磷酸酯盐等对脂肪族醇类加成选自环氧乙烷及环氧丙烷中至少一种的环氧烷而得的磷酸酯盐;(3)月桂基磺酸盐、肉豆蔻基磺酸盐、鲸蜡基磺酸盐、油醇磺酸盐、硬脂基磺酸盐、十四烷基磺酸盐、十二烷基苯磺酸盐、仲烷基磺酸(c13~15)盐等脂肪族磺酸盐或芳香族磺酸盐;(4)月桂基硫酸酯盐、油醇硫酸酯盐、硬脂基硫酸酯盐等脂肪族醇类的硫酸酯盐;(5)聚氧乙烯月桂醚硫酸酯盐、聚氧伸烷基(聚氧乙烯、聚氧丙烯)月桂醚硫酸酯盐、聚氧乙烯油醚硫酸酯盐等对脂肪族醇类加成选自环氧乙烷及环氧丙烷中至少一种的环氧烷而得的硫酸酯盐;(6)蓖麻油脂肪酸硫酸酯盐、芝麻油脂肪酸硫酸酯盐、松香油脂肪酸硫酸酯盐、大豆油脂肪酸硫酸酯盐、菜籽油脂肪酸硫酸酯盐、棕榈油脂肪酸硫酸酯盐、猪油脂肪酸硫酸酯盐、牛油脂肪酸硫酸酯盐、鲸油脂肪酸硫酸酯盐等脂肪酸的硫酸酯盐;(7)蓖麻油的硫酸酯盐、芝麻油的硫酸酯盐、松香油的硫酸酯盐、大豆油的硫酸酯盐、菜种油的硫酸酯盐、棕榈油的硫酸酯盐、猪油的硫酸酯盐、牛油的硫酸酯盐、鲸油的硫酸酯盐等油脂的硫酸酯盐;(8)月桂酸盐、油酸盐、硬脂酸盐等脂肪酸盐;(9)二辛基磺基琥珀酸盐等脂肪族醇类的磺基琥珀酸酯盐等。阴离子表面活性剂的相对离子,可列举例如钾盐、钠盐等碱金属盐、铵盐、三乙醇胺等烷醇胺盐等。

[0048]

本实施方式使用的阳离子表面活性剂可适当采用公知者。作为阳离子表面活性剂的具体例,可列举例如月桂基三甲铵氯化物、鲸蜡基三甲铵氯化物、硬脂基三甲铵氯化物、山嵛基三甲铵氯化物、二癸基二甲铵氯化物等。

[0049]

本实施方式使用的两性表面活性剂可适当采用公知者。作为两性表面活性剂的具体例,可列举例如甜菜碱型两性表面活性剂等。

[0050]

处理剂中离子表面活性剂的含量可适当设定,较佳为1~20质量%,更佳为3~16质量%,最佳为6~13质量%。通过限定于该范围,能够提升本发明的效果、作为乳液时的稳定性、或抗静电性。

[0051]

(第2实施方式)接着,针对将本发明所涉及的合成纤维具体化的的第2实施方式进行说明。本实施方式的合成纤维附着有第1实施方式的处理剂。将处理剂附着于合成纤维时的处理剂的形态可以是经过稀释溶剂稀释后的稀释溶液,或者可以是有机溶剂溶液或水性液。本实施方式的合成纤维是经过如下工序制造:于例如水性液等稀释溶液的形态而在例如纺纱、延伸工序等使处理剂附着于合成纤维上。合成纤维上附着的稀释液亦可通过干燥工序将水分蒸发。

[0052]

制造的合成纤维的具体例并无特别限制,例如(1)聚对苯二甲酸乙二醇酯、聚对苯二甲酸丙二醇酯、聚乳酸酯等聚酯系纤维;(2)尼龙6、尼龙66等聚酰胺系纤维;(3)聚丙烯酸、改质丙烯酸等聚丙烯酸系纤维;(4)聚乙烯、聚丙烯等聚烯烃系纤维等。

[0053]

处理剂在合成纤维上的附着量并无特别限制,较佳为使处理剂按照相对于合成纤维为0.1~3质量%(不包含水等溶剂)的比例进行附着。根据该构成,可进而提升本发明的效果。此外,使处理剂附着的方法并无特别限制,可采用例如滚筒式给油法、使用计量泵的导引给油法、浸渍给油法、喷雾给油法等公知的方法。

[0054]

通过上述实施方式的处理剂及合成纤维,能够获得如下的效果。

[0055]

(1)上述实施方式的处理剂构成为:包含平滑剂、非离子表面活性剂、及离子表面活性剂,平滑剂包含上述酯类a1、及任意选择性地包含上述酯类a2,在平滑剂中以40~100质量%的比例含有酯类a1,将酯类a1及酯类a2的含有比例的总计设为100质量%时,以50~100质量%的比例含有酯类a1。因此,能够降低焦油的产生。特别是能够降低在纺纱工序中高温

·

高速加工时所产生的焦油,并藉此提升洗淨性。此外,能够降低附着有处理剂的合成纤维的移动纱丝,例如导引辊上的移动纱丝的纱丝晃动。

[0056]

其中,上述实施方式也能够以如下方式变更。

[0057]

·

本实施方式的处理剂也能够于含有水的水性液的形态保存。水性液中处理剂及水的含有比例并无特别限定。将水性液中处理剂的含有比例设为100质量份时,水性液中水的含有比例较佳为5~30质量份,更佳为5~20质量份。通过限定于该配合比例,能够提升水性液的操作性,并且提升经时稳定性。

[0058]

·

在不损害本发明的效果的范围内,本实施方式的处理剂也能够进一步配合用于维持处理剂的品质的稳定剂或抗静电剂、粘结剂、抗氧化剂、紫外线吸收剂、消泡剂(聚硅氧系化合物)等通常可用于处理剂的成分。

[0059]

作为抗氧化剂的具体例,可列举例如(1)1,3,5

‑

三(3’,5

’‑

二

‑

t

‑

丁基

‑4‑

羟基苯甲基)异三聚氰酸、1,3,5

‑

三(4

‑

t

‑

丁基

‑3‑

羟基

‑

2,6

‑

二甲基苯甲基)异三聚氰酸、1,3,5

‑

三甲基

‑

2,4,6

‑

三(3,5

‑

二

‑

t

‑

丁基

‑4‑

羟基苯甲基)苯、2,2

’‑

伸甲基

‑

双(4

‑

甲基

‑6‑

t

‑

丁酚)、1,1,3

‑

三(2

‑

甲基

‑4‑

羟基

‑5‑

t

‑

丁苯基)丁烷、肆[伸甲基

‑3‑

(3’,5

’‑

二

‑

t

‑

丁基

‑4’‑

羟苯基)丙酸酯]甲烷、三乙二醇

‑

双[3

‑

(3

‑

t

‑

丁基

‑5‑

甲基

‑4‑

羟苯基)丙酸酯]等酚系抗氧化剂;(2)辛基二苯基亚磷酸酯、三壬基苯基亚磷酸酯、四

‑

十三烷基

‑

4,4

’‑

亚丁基

‑

双

‑

(2

‑

t

‑

丁基

‑5‑

甲酚)二亚磷酸酯等亚磷酸酯系抗氧化剂;(3)4,4

’‑

硫代双

‑

(6

‑

t

‑

丁基

‑3‑

甲酚)、二月桂基

‑

3,3

’‑

硫醇二丙酸酯等硫醚系抗氧化剂等。这些抗氧化剂可单独使用,亦可组合使用2种以上。实施例

[0060]

以下为了更具体地说明本发明的构成及效果而举出实施例等,但本发明并不局限于这些实施例。此外,以下的实施例及比较例的说明中,份表示质量份,%表示质量%。

[0061]

试验分类1(合成纤维用处理剂的水性液的制备)各实施例、各比较例所用的处理剂的水性液是使用表1~4所示的各成分,并通过下述制备方法而获得。

[0062]

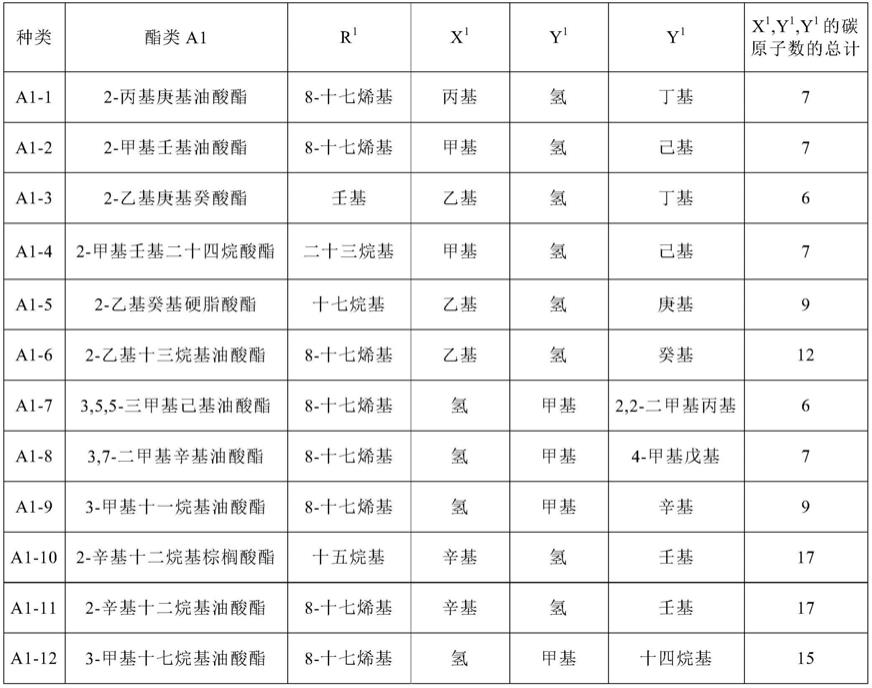

将上述化3所示的酯类a1(a1

‑

1~12)示于表1。将酯类a1的种类示于表1的“酯类a1”栏。将化3中的r1、x1、y1、y1的种类分别示于表1的“r1”栏、“x

1”栏、“y

1”栏、“y

1”栏。此外,

将x1、y1及y1的碳原子数的总计示于表1的“x1、y1及y1的碳原子数的总计”栏。

[0063]

作为参考,2

‑

丙基庚基油酸酯(a1

‑

1)的合成例如下所述。

[0064]

·2‑

丙基庚基油酸酯(a1

‑

1)的合成将油酸282g(1摩尔)及2

‑

丙基庚醇158g(1摩尔)装入烧瓶中,于氮气下75℃使其熔融后,添加作为催化剂的对甲苯磺酸0.6g,再于120℃、2mmhg的减压下使其反应4小时。接着于氮气下105℃恢复至常压,添加吸附剂处理掉催化剂。然后于90℃进行过滤,而获得包含酯类a1

‑

1的混合物。

[0065]

为了将微量的杂质(副产物、未反应醇类、未反应脂肪酸等)从上述方法所获得的酯类a1

‑

1中分离出,通过使用硅胶的管柱层析法来实施分离处理。

[0066]

通过管柱所分离的酯类a1

‑

1利用1h

‑

nmr(valian公司制mercury plus nmr spectrometor system,300mhz,cdcl3)进行分析。通过nmr确认出于3.9~4.1ppm具有双重峰,也就是表示化3中x1为烃基的峰(其中,将x1为氢原子时为三重峰)。此外,通过gc

‑

ms测定,确认出ms具有分子离子峰(m/z=422)。

[0067]

[表1]

[0068]

将上述化4所示的酯类a2(a2

‑

1~3)示于表2。将酯类a2的种类示于表2的“酯类a2”栏。将化4中的r2、x2、y2、y2的种类分别示于表2的“r

2”栏、“x

2”栏、“y

2”栏、“y

2”栏。

[0069]

[表2]种类酯类a2r2x2y2y2a2

‑

1异十三烷基油酸酯8

‑

十七烯基氢氢8

‑

甲基壬基a2

‑

2月桂基油酸酯8

‑

十七烯基氢氢壬基

a2

‑

3油醇月桂酸酯十一烷基氢氢6

‑

十五烯基

[0070]

·

含有处理剂的水性液的制备(实施例1)将作为平滑剂的2

‑

丙基庚基油酸酯(a1

‑

1)50%;作为非离子表面活性剂的聚氧乙烯(质量平均分子量600)和油酸的二酯(b

‑

1)15%、蓖麻油的环氧乙烷20摩尔加成物(b

‑

2)15%、月桂醇的环氧乙烷7摩尔加成物(b

‑

3)10%;作为离子表面活性剂的聚氧乙烯(2摩尔,其表示环氧乙烷的加成摩尔数,以下相同)月桂醚的磷酸酯与钾所形成的盐4.9%(c

‑

1)、仲烷基磺酸钠(碳原子数13

‑

15)(c

‑

2)4%、油酸钾(c

‑

3)1%;以及作为抗氧化剂的1,1,3

‑

三(2

‑

甲基

‑4‑

羟基

‑5‑

t

‑

丁苯基)丁烷(d

‑

1)0.1%均匀混合,而获得实施例1的处理剂之混合物。

[0071]

然后,添加将上述处理剂设为100质量份时为11.1质量份的离子交换水并均匀混合,使得水性液中水分成为10%,而制备出实施例1的含有处理剂的水性液。

[0072]

·

含有处理剂的水性液(实施例2~26及比较例1~8)的制备以与实施例1的水性液的制备相同的方式,使用表3、4所示的成分制备出含有实施例2~26及比较例1~8的处理剂的水性液。其中,表3、4中表示处理剂中各成分的种类,并且表示将水以外的成分(处理剂)设为100%时各成分的配合比率(%)。此外,亦表示将处理剂设为100份时水的添加率(份)。

[0073]

各例的处理剂中平滑剂的种类与含量、非离子表面活性剂的种类与含量、离子表面活性剂的种类与含量、其他成分的种类与含量分别示于表3、4的“平滑剂”栏、“非离子表面活性剂”栏、“离子表面活性剂”栏、“其他成分”栏。此外,将平滑剂中酯类a1的含量之质量比示于表1的“质量比:酯类a1/平滑剂”栏、将酯类a1及酯类a2的含有比例的总计设为100%时酯类a1的含量的质量比示于表3、4的“质量比:酯类a1/(酯类a1+酯类a2)”栏。将水的添加率(份)示于表3、4的“水”栏。

[0074]

[表3]

[0075]

[表4]

[0076]

表3、4中各代号表示:a1:2

‑

乙基己基硬脂酸酯a2:2

‑

癸基十四烷基油酸酯a

‑

3:菜籽油a

‑

4:矿物油(180雷氏秒,30℃)a

‑

5:2

‑

乙基十三烷基丙酸酯a

‑

6:2

‑

癸基十四醇和硫醇二丙酸的二酯b

‑

1:聚氧乙烯(质量平均分子量600)和油酸的二酯b

‑

2:蓖麻油的环氧乙烷20摩尔加成物b

‑

3:月桂醇的环氧乙烷7摩尔加成物b

‑

4:月桂酸的环氧乙烷12摩尔加成物b

‑

5:甘油的环氧乙烷5摩尔

·

环氧丙烷2摩尔的无规加成物b

‑

6:三羟甲基丙烷的环氧乙烷24摩尔加成物与十八烷酸所形成的二酯b

‑

7:2

‑

乙基己醇的环氧丙烷15摩尔

‑

环氧乙烷13摩尔的嵌段加成物b

‑

8:硬化蓖麻油的环氧乙烷25摩尔加成物b

‑

9:牛油烷基胺的环氧乙烷15摩尔加成物c

‑

1:聚氧乙烯(2摩尔)月桂醚的磷酸酯与钾所形成的盐c

‑

2:仲烷基磺酸钠(碳原子数13

‑

15)c

‑

3:油酸钾d

‑

1:1,1,3

‑

三(2

‑

甲基

‑4‑

羟基

‑5‑

t

‑

丁苯基)丁烷d

‑

2:三乙二醇

‑

双[3

‑

(3

‑

t

‑

丁基

‑5‑

甲基

‑4‑

羟苯基)丙酸酯]d

‑

3:聚二甲基硅氧烷(粘度20mm2/s(25℃))

[0077]

试验分类2(处理剂的评价)

·

延伸丝的制造于如上述方式所获得的各水性液中添加规定量的离子交换水,并均匀混合,制备出处理剂的浓度10%的乳液。将固有粘度0.64、氧化钛含量0.2%的聚对苯二甲酸乙二酯的小粒以常规方法进行干燥后,使用挤压机于295℃进行纺纱。从纺嘴吐出冷却硬化后,通过

使用计量泵的导引给油法将上述乳液附着于移动纱丝上,使处理剂相对于移动纱丝为1.0%。然后,利用导件加以集束,并通过经加热至90℃的牵引辊以1400m/分钟的速度进行牵引,接着于牵引辊与以4800m/分钟的速度旋转的延伸辊之间延伸成3.2倍,制造出83.3dtex(75丹尼)36filament的延伸丝。使用制造的延伸丝,以纺纱绒毛

·

断丝的方式评价纱丝晃动。此外,利用如下方法评价有关处理剂的焦油。结果示于表3、4。

[0078]

·

纺纱绒毛的评价将上述方法所获得的延伸丝的卷包于25℃

×

65%rh的氛围下以丝速度500m/分钟卷取10分钟。

[0079]

·

绒毛的评价此时在卷取之前,先以绒毛计数装置(东丽工程公司制,商品名dt

‑

105)测定绒毛数10分钟,并利用于下的评价基准评价纺纱绒毛。结果示于表3、4的“纺纱绒毛”栏。

[0080]

◎

(良好):10分钟的绒毛数为0~3个

○

(尚可):10分钟的绒毛数为4~6个

×

(不良):10分钟的绒毛数为7个以上

[0081]

·

纺纱断丝的评价在延伸丝的制造时卷取24小时。测定24小时卷取时的断丝次数,并利用于下的评价基准评价纺纱断丝。结果示于表3、4”纺纱断丝”栏。

·

断丝的评价

◎

(良好):24小时的断丝次数为0次

○

(尚可):24小时的断丝次数为1~4次

×

(不良):24小时的断丝次数为5次以上

·

焦油的评价焦油是以焦油量的方式利用于下的方法求出。

[0082]

·

焦油量取出合成纤维用处理剂2g,于经加热至220℃的加热板上加热24小时。测定加热处理后的质量并以下述评价基准对焦油量进行评价。结果示于表3、4的“焦油量”栏。

[0083]

◎

(良好):24小时后的残渣量小于40%

○

(尚可):24小时后的残渣量为40%以上且小于60%

×

(不良):24小时后的残渣量为60%以上从表3、4的结果可明确得知,各实施例的处理剂在焦油量及在纺纱工序中绒毛

·

断丝的评价皆为尚可以上的评价。根据本发明,能够降低焦油,并且能够降低纱丝晃动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1