一种静电纺丝-热压法制备三维结构导热薄膜的方法和应用

本发明属于导热复合材料制备,具体涉及一种静电纺丝-热压法制备三维结构导热薄膜的方法和应用。

背景技术:

1、随着现代电子设备向微型化、集成化、多功能方向发展,因热传导速率受到材料性能的限制,所以在运行过程中产生的热量无法从设备内部及时排出,设备局部热量积累从而出现局部温度过高,限制电子设备发挥其设定效能,影响其可靠性和缩短使用寿命。因此,具有优异导热性能的热管理材料可以实现热量的快速转移,从而解决热量在局部区域的累积问题。

2、由于聚合物具有易加工、低成本、质量轻等优点,故聚合物基复合材料在热管理材料方面具有强大的应用潜能和前景。特别是聚合物具有较好的绝缘性能,设计和制备具有高导热性能的聚合物基复合材料能够同时兼顾高导热性能和绝缘性能,使其在电子设备热管理领域中具有难以替代的优势。聚合物的热导率相对较低,普遍在0.1~0.3w/(m*k),这个热导率无法满足电子设备日常使用中的散热需求,故需要通过在聚合物中添加高导热的填料(如:氧化铝、氮化硼、石墨烯、碳化硅、氧化铜等),可以提高聚合物复合材料的热导率。填充型聚合物基复合材料的热导率随填料的增加而增加,若直接将填料简单混合,则材料导热系数提升非常有限,并且造成其力学性能的下降。所以,如何高效利用填料的同时,兼顾生产成本和加工难度,则是需要在实际生产中着重解决的问题。

技术实现思路

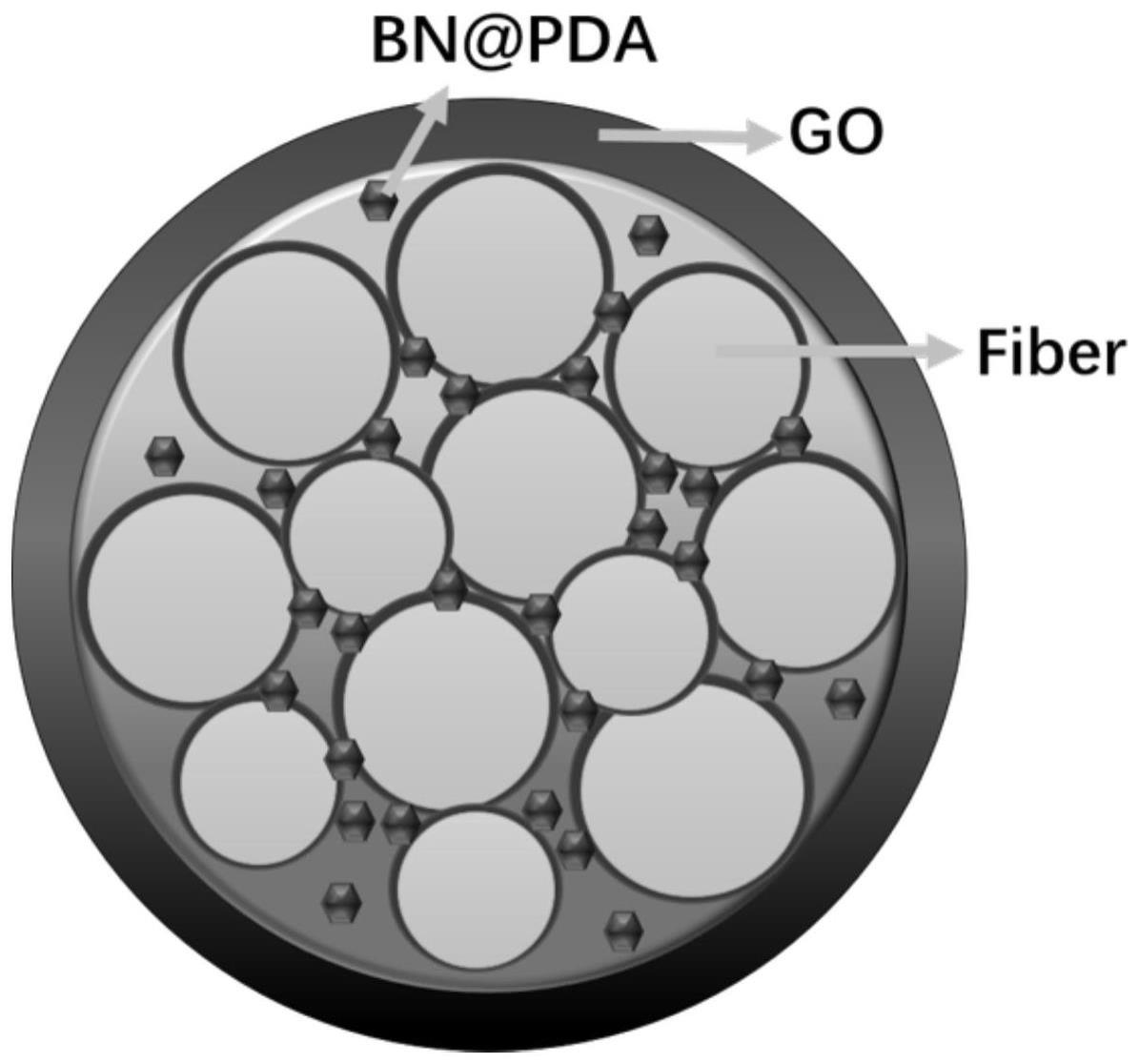

1、针对现有技术的缺点和不足,本发明的首要目的在于提供一种静电纺丝-热压法制备三维结构导热薄膜的方法。本发明以非金属导热填料和具有大比表面积的填料(如介孔填料)为基础,利用静电纺丝加工方法的特性,构建了三维点线面的多接触位点结构,使得材料内导热填料与聚合物纤维之间的接触热阻降低,在聚合物纤维的骨架上,搭建以填料为核心的导热网络,充分发挥导热填料的高导热特性。该方法可调控纺丝结构,具有操作简单、可控性强和易推广大规模生产的特点。

2、本发明的另一目的在于提供一种由上述方法制得的三维结构导热薄膜,该三维结构可以维持导热薄膜在高填料比例下避免填料聚集、界面热阻增加而导致的导热系数下降,即可通过增加填料使得材料的导热系数高于10w/(m*k)。

3、本发明的再一目的在于提供上述三维结构导热薄膜的应用。

4、本发明目的通过以下技术方案实现:

5、一种静电纺丝-热压法制备三维结构导热薄膜的方法,包括以下步骤:

6、(1)对非金属导热填料进行改性,获得改性填料;

7、(2)将步骤(1)的改性填料和具有大比表面积的填料加入到溶剂中,进行充分分散得到混合液;

8、(3)向步骤(2)的混合液中加入聚合物纤维并搅拌均匀得到纺丝液,进行静电纺丝得到纺丝纤维膜;

9、(4)将步骤(3)得到的纺丝纤维膜干燥后即制得三维结构导热薄膜。

10、优选的,步骤(1)所述非金属导热填料为bn、aln、sic、al2o3中的一种,或其中两种不同物理结构的导热填料混用,如片状纳米bn与介孔al2o3混用。

11、更优选的,步骤(1)所述非金属导热填料为bn、sic中的一种。

12、优选的,步骤(1)所述改性为聚多巴胺(pda)改性法或硅烷改性剂改性法。

13、所述聚多巴胺改性法的步骤为:在tris-buffer乙醇缓冲液中加入非金属导热填料超声分散后,再添加适量的盐酸多巴胺加热进行反应。由于多巴胺非常容易聚合,且可以高效黏附在任何物体表面,故在改性填料上有非常强的适应性。经改性后的填料表面会附着上薄薄一层聚多巴胺,呈现浅灰色,聚多巴胺在所有平面上都具有良好的黏附性能,故可使其在纤维上高效黏附。

14、优选的,所述聚多巴胺改性法的步骤具体为:在浓度为10mmol/l、ph=8.5的tris-buffer乙醇缓冲液中加入1g非金属导热填料超声分散后,再添加0.4g盐酸多巴胺60℃加热反应8~12h。

15、所述ph=8.5的tris-buffer乙醇缓冲液,是通过将ph=8.5的tris-buffer缓冲液溶解在无水乙醇与去离子水质量比为3:1的混合溶液中制得。

16、所述硅烷改性剂改性法的步骤为:将非金属导热填料溶解于乙醇溶液中,加入硅烷改性剂(硅烷改性剂包括硅烷偶联剂kh-550或kh-560)充分分散后加热进行反应。在步骤(2)中,硅烷改性接枝需要活性位点,如羟基(-oh),羧基(-cooh)等,故对于常见的无机非金属填料(如bn)需要先进行充分剥离和羟基化处理,从而增加活性位点,提升改性效果。填料的剥离和羟基化处理步骤为:将非金属导热填料超声分散于95wt%乙醇溶液中,再转移至5mol/l的氢氧化钠溶液中,于130℃反应24h,经离心、过滤、洗涤并透析至中性,得到的剥离和羟基化处理后的填料可提升硅烷改性剂的接枝效果。

17、优选的,所述硅烷改性剂改性法的步骤具体为:将1g非金属导热填料溶解于95wt%的乙醇溶液中,加入2ml硅烷改性剂充分分散后在90℃下反应24h。

18、优选的,步骤(2)所述具有大比表面积的填料为二维平面的氧化石墨烯(go)或具有三维立体结构的介孔mno2。go有较好的柔韧性,能够进行旋转和折叠;介孔mno2则可利用其分散的颗粒形貌改善薄膜的导热填料分布与导热网络的构建,以及材料在力学性能上的提升,更重要的是可以实现多条导热纤维之间的热量扩散。

19、优选的,步骤(2)所述溶剂为质量比为(6~12):1的n,n-二甲基乙酰胺(dmac)和丙酮(dmk)的混合溶液。

20、优选的,步骤(2)中改性填料和具有大比表面积的填料的质量比为(6~12):1。

21、更优选的,步骤(2)中改性填料和具有大比表面积的填料的质量比为(8~12):1。

22、优选的,步骤(2)中改性填料与步骤(3)中的聚合物纤维的质量比为(1~6):10。

23、优选的,步骤(3)所述聚合物纤维为聚乙烯醇(pva)、聚邻苯二甲酰胺(ppa)、聚偏氟乙烯(pvdf)中的一种。根据所需材料的力学性能和使用环境进行选择不同的聚合物纤维。

24、更优选的,步骤(3)所述聚合物纤维为聚乙烯醇、聚偏氟乙烯中的一种。

25、优选的,步骤(3)所述搅拌为在50~60℃恒温下搅拌5~6h。

26、优选的,步骤(3)所述静电纺丝的电压为15~20kv,接收距离为10~20cm,接收转筒转速为200~500rpm,纺丝液推注速度为0.02~0.04mm/min。在纺丝电压选择上,一般根据泰勒锥形成的形状而定。在接收转筒转速选择上,过低的转速使得纤维无法取向,无序的堆叠在一起,而过高的转速容易使收集纤维变形甚至断裂。纺丝设备可以是单轴纺丝或同轴纺丝设备,同轴纺丝设备在填料内嵌纤维效果上更胜一筹。

27、更优选的,步骤(3)所述静电纺丝的电压为18~20kv,接收距离为15cm,接收转筒转速为300rpm,纺丝液推注速度为0.028~0.035mm/min。

28、优选的,步骤(4)所述干燥为在60℃下干燥6~12h。

29、优选的,步骤(4)中制得的三维结构导热薄膜,还可依据厚度和力学要求选择不同层数进行堆叠,然后热压,制得符合要求的多层复合薄膜。

30、所述热压为在180~230℃、15~20mpa条件下热压20~40min,优选为在180℃、20mpa条件下热压30min。一般在热压前还可包括对堆叠薄膜进行常温下的冷压,使堆叠的纺丝纤维膜不发生松动和偏移。在堆叠过程中,将纺丝纤维膜沿纤维不同方向垂直堆叠,以实现其面内导热系数均匀的目的;此外,还可以将所有纺丝纤维膜沿纤维同一方向垂直堆叠,常温冷压后,进行卷曲再热压,最后沿轴向切割薄片,得到平面内不同方向上的导热系数差异较大的定向导热薄膜,可用在对此有特殊导热需求的材料上。

31、本发明制备的三维结构导热薄膜可应用于电子电器设备。

32、与现有技术相比,本发明具有以下优点:

33、(1)本发明制备的三维结构导热薄膜相较于其他传统的聚合物基导热复合材料在填料的利用上效率更高。在低填料比例下,本发明制备的导热薄膜导热系数是随机分布填料法的数倍至数十倍;而在较高填料比例下,由于大比表面积材料的引入,增加了填料之间的界面维度和填料分隔的空间,使导热填料团聚的可能性降低,从而大幅度提升薄膜的导热效率,扩宽材料的应用场景,且可以极大地推进聚合物基导热复合材料的实际应用。

34、(2)本发明借助静电纺丝方法的特性,在纺丝液中添加含有大比表面积的填料,使其将纺丝纤维包裹在一起,一方面实现了纺丝纤维在取向上的统一,另一方面可以利用大比表面积的填料的导热特性提升复合材料的导热系数。此外,由于特殊的“点线面”结构特性,合成的薄膜材料在高填料比例下(≥50wt%)仍然不会因为填料聚集出现界面热阻的剧增,而导致导热系数出现大幅下降。这为如何高效利用导热填料制备高导热系数材料提出了新的思路和方法。

- 还没有人留言评论。精彩留言会获得点赞!