蛛网结构混纺防水透湿膜的制备方法

1.本发明属于功能材料技术领域,涉及一种蛛网结构混纺防水透湿膜的制备方法。

背景技术:

2.防水透湿织物作为功能纺织品的典型代表之一,在防止外界雨水渗透的同时,能够将人体产生的汗液和湿气及时排出体外,被人称为“会呼吸的面料”。目前的防水透湿织物总体分为三类:高密织物、涂层织物和层压织物。

3.高密织物比普通织物密度高许多倍,因此具有极小的间隙。高密工艺简单、成本较低,拥有较好的织物手感和突出的透湿性能,但是防水性能不佳。

4.涂层织物指在普通的织物上进行涂层来获得防水效果。其防水透湿性能因不同涂层原料和工艺而有较大差别,一般而言,涂层织物防水性能优异,但透湿性能较差,环境污染大。虽可经过特殊处理使其具有一定的透湿性能,但不是很好,穿着时容易在织物内形成冷凝水,舒适感下降。

5.层压防水透湿织物是通过复合技术制造的具有多层复合结构的防水透湿膜。它可以将不同材料的优异性能结合在一起。因此相比于高密织物和涂层织物,层压织物有更加广阔的前景。

6.其中防水透湿膜是层压防水透湿织物的核心层,按照防水透湿机理的不同,可分为亲水无孔膜以及疏水微孔膜。亲水无孔膜在市场上主要是聚氨酯(pu)防水透湿薄膜,pu亲水无孔薄膜拉伸强度、伸长率、高撕裂强度、优良的耐磨、耐油性能、耐腐蚀性能。但亲水无孔防水透湿膜由于无孔结构透气性不足,在人体剧烈运动时,会降低服装穿着舒适性。疏水微孔膜一般所采用原料为聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)等低表面能疏水聚合物,相对于亲水无孔防水透湿膜,疏水微孔膜表现出更为良好的透湿性能,且连通孔道同时能透气,有效提高服装穿着舒适性。但含氟原料难以降解、制备复杂、生产成本高,限制了大规模普及。

7.防水透湿膜主要制备方法包括熔融挤出法、双向拉伸法、相分离法、闪蒸法和静电纺丝法。其中静电纺丝法具有制造工艺简单、成本低廉、易与功能整理相结合等技术特点,所制备的防水透湿膜所具有纤维直径细、孔径小、孔隙率高、孔道连通性好等结构优势,是层压防水透湿织物的核心功能层的理想选择,但缺点是纤维膜的机械性能较差,防水性能有待于进一步提高。

8.专利cn104452109a公开了一种高透湿通量的纤维基防水透湿膜的静电纺丝方法及其装置,其在静电纺丝过程中,以具有一定温度的空气和或非溶剂蒸气的侧向气流对聚合物溶液射流以一定的夹角进行喷吹,加速射流中聚合物分子相分离并固化成纤的速度,其制备的纤维膜中纤维间粘连程度较低从而导致膜的力学强度较差,同时纤维膜的防水性能也有待于进一步提高;专利cn110438659a公开了一种防水透湿纳米纤维复合膜的制备方法,其将聚偏氟乙烯、聚氨酯等加入n,n-二甲基甲酰胺中,并且将聚二甲基硅氧烷、改性纳米二氧化硅加入聚合物溶液中,采用超声波技术处理得到纺丝液,利用静电纺丝装置得到

纳米纤维膜,得到的纳米纤维膜的力学性能没有得到较大的改善;专利cn113123128a公开了一种电纺膜与封闭型溶剂性异氰酸酯交联剂发生交联反应来提高力学性能的防水透湿膜的制备方法,制备出纤维膜具有孔隙率高、结构可调性强及防水透湿性能优良等优点,但加工过程繁琐、交联反应条件要求较高、加工成本高,并且聚合物交联程度与纤维间互粘程度控制相对较难,会对纤维膜的力学性能提升有一定影响。

9.因此,研究一种利用静电纺丝法制备的防水性能和力学性能良好的防水透湿膜具有十分重要的意义。

技术实现要素:

10.本发明的目的是为了解决现有技术中存在的上述问题,提供一种防水性能和力学性能良好的蛛网结构混纺防水透湿膜的制备方法。

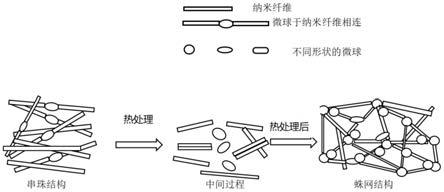

11.为达到上述目的,本发明采用的技术方案如下:

12.一种蛛网结构混纺防水透湿膜的制备方法,先将含a和b的混纺纺丝液进行静电纺丝制得串珠结构混纺a/b防水透湿膜,再对串珠结构混纺a/b防水透湿膜依次进行烘干和加热处理得到蛛网结构混纺防水透湿膜,其中,加热的温度在串珠结构混纺a/b防水透湿膜的玻璃化转变温度以上、熔点温度以下,加热的温度如此设置的目的是使串珠结构混纺a/b防水透湿膜逐渐软化而不熔融,a为聚氨酯、聚丙烯腈、聚偏氟乙烯或聚氯乙烯,b为聚二甲基硅氧烷或聚甲基含氢硅氧烷;含a和b的混纺纺丝液中a的质量分数小于16wt%。

13.在由含a(聚氨酯、聚丙烯腈、聚偏氟乙烯或聚氯乙烯)和b(聚二甲基硅氧烷或聚甲基含氢硅氧烷)的混纺纺丝液进行静电纺丝制备纤维膜的过程中,当纺丝液浓度和粘度较低时(即含a和b的混纺纺丝液中a的质量分数小于16wt%),会出现串珠结构;当纺丝液浓度和粘度较高(即含a和b的混纺纺丝液中a的质量分数大于等于16wt%)时,聚合物溶液中的分子链缠结程度随之提高,射流足以抵抗静电场中的拉伸作用,串珠消失形成分布均匀的纳米纤维,最终得到的混纺a/b防水透湿膜上无串珠结构。

14.现结合图2阐述串珠结构混纺a/b防水透湿膜转化为蛛网结构混纺防水透湿膜的机理:

15.如图2所示,在将由含a和b的混纺纺丝液进行静电纺丝的过程中,由于b是小分子量物质,单独进行静电纺丝比较困难,虽然它的引入提高了纺丝液黏度,但是在纺丝过程中依然不能阻止射流的断裂,因此纤维膜内部形成了带有少量微球与纳米纤维相连接的“串珠结构”。同时,纤维之间还会出现少量的粘连,这是由于b本身是油状物质且难以固化。当对带有串珠结构的纳米纤维膜进行一定温度的加热处理(加热的温度在串珠结构混纺a/b防水透湿膜的玻璃化转变温度以上、熔点温度以下)时,a本身的高弹性和b本身的高柔韧性驱使纳米纤维收缩,经过热处理后,串珠结构混纺a/b防水透湿膜可分为两部分:一部分未软化或软化不完全的纳米纤维和微球的结构,另一部分软化完全的纳米纤维和微球的结构;因a与b的玻璃化转变温度(tg)不一样,a的tg要高于混纺a/b防水透湿膜的tg,而b的tg要低于混纺a/b防水透湿膜的tg。在设定的加热温度下,串珠结构混纺a/b防水透湿膜中b形变较容易,a形变较困难,此时,纤维膜中会出现弱节点,纤维会发生断裂,且在此部分纳米纤维与微球的连接点在软化之后不足以支撑二者的相连,会发生断裂。在一定加热温度范围内,随温度的升高,纤维和微球软化程度越高,纤维、纤维与微球的连接点断裂也会越多,使

其纤维膜表面的粗糙度也有一定程度的增加。在加热处理时,相邻纤维间发生融合交联,使得纤维膜中的纤维变粗。其中太细的纤维出现形变,纤维发生断裂。因纤维之间的软化交联与断裂这两种过程是同时进行的,故最终未软化或软化不完全的纳米纤维和微球这一部分与软化完全的一部分相互粘连形成“蛛网结构”。

16.在一定程度上,形成的这种特殊结构可以提升纤维膜的防水性能和力学性能。材料的表面润湿性是由化学组成和几何微观结构共同决定的,在样品原料相同的情况下,影响防水性的主要因素就是样品表面的粗糙度。粗糙结构会使亲水表面更亲水,疏水表面更疏水。上述已经阐述过形成蛛网结构的过程中纤维膜的表面粗糙度会增加,因此纤维膜的防水性能也会发生提升。按照两步断裂机理解释,外界拉力作用于纤维膜时,随着拉力的提高,先是无规则排列的纤维发生滑移直至断裂,再是有粘连点的微纳米结构断裂。较高的加热温度能够使纤维膜中纤维大分子链段运动加剧,邻近纤维变软粘连,从而对纳米纤维膜机械性能的提高起着关键的作用。当有拉力作用于细长体上,对于细长体会在弱节点处断裂,在串珠结构中弱节点在纤维与串珠连接处,而蛛网结构中本身就有较好的网络连接结构,使纤维膜受力均匀,且经热处理后网络连接结构中会出现粘连点,根据两步断裂机理,粘连点所形成的粘连结构会减少纤维的滑移,从而提高纤维的力学性能。

17.此外,b具有一定的弹性,有利于提高纤维膜的柔韧性,也能提高纤维膜的力学性能。

18.作为优选的技术方案:

19.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,含a和b的混纺纺丝液中的溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二氯甲烷、二甲基亚砜、异丙醇、四氢呋喃和甲苯中的一种以上,b的质量分数为2~6wt%;溶剂的挥发性直接决定聚合物射流的拉伸过程和固化,若挥发性较快易造成喷头的堵塞,若挥发性较慢易造成纤维之间的粘连且b本身是油状物质且难以固化从而形成粘连;静电纺丝的工艺参数为:注射速度0.1~2ml/h,接收滚筒转速300~800r/min,纺丝电压10~30kv,纺丝距离10~20cm,注射器中纺丝液的加入量3~12ml,静电纺丝时间10~20h,保证表面剩余溶剂挥发完全。

20.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,串珠结构混纺a/b防水透湿膜对水的接触角为110

°

~150

°

,透湿率为4000~8000g/(m2·

d),透气率为5~50mm/s,断裂强度为5~15mpa,断裂伸长率为180%~300%;串珠结构混纺a/b防水透湿膜的微纳米结构为其提供了一定的表面粗糙度,使其具有防水性能,同时,串珠结构混纺a/b防水透湿膜的孔道结构也使其具有透气透湿性能。

21.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,烘干的温度为30~80℃,时间为2~10h;加热的温度为80~140℃,加热的时间为30~140min;通过调控加热的温度和时间调整蛛网结构混纺防水透湿膜的防水透湿性能,具体地,在一定程度内,加热的温度的提升和加热的时间的增多能够增加纤维与纤维和纤维与微球之间的粘连结构,降低膜的孔径,提升防水透湿膜的力学性能和防水性能,但是当加热的温度过高时,会导致聚合物分子松弛,增大加热的时间反而会降低膜的力学性能,同时粘连的纳米纤维网近乎变成了平滑膜,防水性能也有所下降。

22.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,蛛网结构混纺防水透湿膜的厚度为40~50μm;蛛网结构混纺防水透湿膜对水的接触角为124.2

°

~149.1

°

,透湿率为

3211.6~6833.1g/(m2·

d),透气率为4.5~18.88mm/s,断裂强度为4.4~19.8mpa,断裂伸长率为90.6%~269.4%。

23.本发明还提供了一种蛛网结构混纺防水透湿膜的制备方法,先将含a和b的混纺纺丝液进行静电纺丝制得网状结构混纺a/b防水透湿膜,再在网状结构混纺a/b防水透湿膜的表面将含a和b的静电喷雾液进行静电喷雾得到蛛网结构混纺防水透湿膜,其中,a为聚氨酯、聚丙烯腈、聚偏氟乙烯或聚氯乙烯,b为聚二甲基硅氧烷或聚甲基含氢硅氧烷;含a和b的混纺纺丝液中a的质量分数大于等于16wt%,网状结构混纺a/b防水透湿膜的孔隙率为70~80%,含a和b的静电喷雾液中的溶剂为质量比1:1的n,n-二甲基甲酰胺和四氢呋喃的混合物。

24.现结合图3阐述网状结构混纺a/b防水透湿膜转化为蛛网结构混纺防水透湿膜的机理:

25.如图3所示,为了进一步提高防水透湿膜的防水性能和力学性能,在静电纺丝的基础上进行了静电喷雾。静电喷雾在含有网状结构的纳米纤维膜表面成功通过静电喷雾沉积了大量a/b微球,随着质量分数增高,相同静电喷雾时间内,沉积的微球数量呈上升趋势,当在一定喷雾时间和喷雾液浓度范围内不会破坏膜内结构,反之,微球会大量沉积在膜的表面,会堵塞膜内孔道,从而影响防水透湿性能。从电喷防水透湿纤维膜sem较高放大倍数图中观察到在静电喷雾过程中不仅形成了微球,微球与微球之间还有少量的纳米纤维,与静电纺丝制备出的直径有270nm的纳米纤维不同,静电喷雾所制备出的纳米纤维直径只有48nm。微球与微球之间,微球与纳米纤维之间形成一定的粘连,这是由于静电喷雾中喷雾液浓度较低,溶剂在静电场拉伸状态下来不及完全挥发,聚合物分子链具有一定的粘弹性和表面张力导致射流收缩,分子链不能够被拉伸取向,从而形成一定的粘连结构。又因b本身是不易凝固的油状液体,随着溶剂挥发,部分b并没有完全凝固而沉积在防水透湿膜上,形成粘连现象。这些粘连也让微球在纳米纤维上附着更加牢固,形成更稳固的微纳米结构,提高纤维膜的粗糙度。

26.在一定程度上,形成的这种特殊结构可以提升纤维膜的防水性能和力学性能。材料的表面润湿性是由化学组成和几何微观结构共同决定的,在样品原料相同的情况下,影响防水性的主要因素就是样品表面的粗糙度。粗糙结构会使亲水表面更亲水,疏水表面更疏水。上述已经阐述过形成蛛网结构的过程中纤维膜的表面粗糙度会增加,因此纤维膜的防水性能也会发生提升。按照两步断裂机理解释,外界拉力作用于纤维膜时,随着拉力的提高,先是无规则排列的纤维发生滑移直至断裂,再是有粘连点的微纳米结构断裂。上述已经阐述过形成蛛网结构的过程中纤维膜中粘连情况会增多,因此纤维膜的力学性能也会发生提升。此外,b具有一定的弹性,有利于提高纤维膜的柔韧性,也能提高纤维膜的力学性能。

27.本发明在静电喷雾的过程中控制网状结构混纺a/b防水透湿膜的孔隙率为70~80%,含a和b的静电喷雾液中的溶剂为质量比1:1的n,n-二甲基甲酰胺和四氢呋喃的混合物,之所以控制网状结构混纺a/b防水透湿膜的孔隙率为70~80%是因为:纳米纤维膜的孔隙率是决定膜防水透湿性能的重要的因素之一,当拥有较高孔隙率可以使微球能更好的粘附在蛛网结构上,形成具有三维孔道结构的纤维膜,从而影响防水透湿性能;之所以控制含a和b的静电喷雾液中的溶剂种类及混合比是因为:当聚合物浓度确定时,溶剂直接影响聚合物的溶解性、溶液性质以及最终纤维形貌,当溶剂未挥发完全时,微球会粘连在纳米纤维

上,结合紧密从而形成结构更稳定的蛛网结构,而当溶剂混合比变化时,电喷溶液的粘度也会发生明显变化,可改变纳米纤维膜的直径分布和内部的孔结构,从而影响纤维膜结构,因而可以通过改变溶剂的类型与混合比例来调控所得纤维膜的结构。

28.作为优选的技术方案:

29.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,含a和b的混纺纺丝液中的溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二氯甲烷、二甲基亚砜、异丙醇、四氢呋喃和甲苯中的一种以上,b的质量分数为2~9wt%,溶剂的挥发性直接决定聚合物射流的拉伸过程和固化,若挥发性较快易造成喷头的堵塞,若挥发性较慢易造成纤维之间的粘连且b本身是油状物质且难以固化从而形成粘连;静电纺丝的工艺参数为:注射速度0.1~2ml/h,接收滚筒转速300~800r/min,纺丝电压10~30kv,纺丝距离10~20cm,注射器中纺丝液的加入量3~12ml,静电纺丝时间10~20h。

30.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,网状结构混纺a/b防水透湿膜对水的接触角为110

°

~150

°

,透湿率为4000~8000g/(m2·

d),透气率为5~50mm/s,断裂强度为5~15mpa,断裂伸长率为180%~300%;网状结构混纺a/b防水透湿膜的微纳米结构为其提供了一定的表面粗糙度,使其具有防水性能,同时,网状结构混纺a/b防水透湿膜的孔道结构也使其具有透气透湿性能。

31.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,含a和b的静电喷雾液中a与b的质量比为1:1~4:1,a与b的总质量分数为1~10wt%;静电喷雾的工艺参数为:注射速度0.1~2ml/h,接收滚筒转速300~800r/min,喷雾电压10~30kv,喷雾距离10~20cm,喷雾时间1~6h,注射器中喷雾液的加入量3~12ml;静电喷雾结束后将蛛网结构混纺防水透湿膜在30~80℃的条件下烘干2~10h。

32.如上所述的一种蛛网结构混纺防水透湿膜的制备方法,蛛网结构混纺防水透湿膜的厚度为40~50μm;蛛网结构混纺防水透湿膜对水的接触角为124.2

°

~149.1

°

,透湿率为3211.6~6833.1g/(m2·

d),透气率为4.5~18.88mm/s,断裂强度为4.4~19.8mpa,断裂伸长率为90.6%~269.4%。

33.有益效果

34.(1)本发明的一种蛛网结构混纺防水透湿膜,构建了稳定的微纳米结构,所构建出的三维多孔膜有效提高了膜的防水透湿性能以及力学性能;

35.(2)本发明的一种蛛网结构混纺防水透湿膜的制备方法,通过静电纺丝结合热处理工艺或者静电喷雾工艺的制备方法,简便有效,极大地缩短了制备流程。

附图说明

36.图1为蛛网结构混纺防水透湿膜和未加热处理的串珠结构混纺防水透湿膜的sem图;其中,(a)和(f)为实施例1的未加热处理的串珠结构混纺防水透湿膜;(b)和(g)为实施例4的蛛网结构混纺防水透湿膜;(c)和(h)为实施例1的蛛网结构混纺防水透湿膜;(d)和(i)为实施例5的蛛网结构混纺防水透湿膜;(e)和(j)为对比例1热处理静电喷雾蛛网结构混纺防水透湿膜;

37.图2~图3为本发明的蛛网结构的成型机理示意图。

具体实施方式

38.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

39.以下各实施例和对比例中涉及到的测试方法如下:

40.形貌和结构表征方法:使用场发射扫描电子显微镜观察样品的表观形貌,利用孔径分析仪通过泡点法测试样品的孔径大小。

41.防水性能测试方法:利用接触角测试仪测试样品对水的接触角,测试中使用的水滴尺寸为5μl,每个样品检测五个点,取其平均值。

42.透气透湿性能测试方法:样品的透气性能根据依据标准gb/t5453-1997《纺织品织物透气性的测定》进行测试,透湿性能依据标准gb/t12704.1-2009《纺织品织物透湿性试验方法第1部分:吸湿法》阶段性测试。

43.力学性能测试方法:依据标准gb/t14337-2008《化学纤维短纤维的拉伸性能试验方法》对样品的断裂强度和断裂伸长率进行测试;在拉伸测试时,将膜裁剪成3

×

30mm的矩形长条,设定夹距为10mm,拉伸速度为20mm/min。

44.孔径的测试方法为:采用美国pmi cfp1100a型孔径分析仪以泡点法测定纤维膜的孔径大小、平均孔径及最大孔径。

45.实施例1

46.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

47.(1)原料的准备;

48.a为聚氨酯;

49.b为聚二甲基硅氧烷;

50.含a和b的混纺纺丝液:溶剂为质量比1:1的n,n-二甲基甲酰胺和四氢呋喃的混合物;含a和b的混纺纺丝液中,a的质量分数为12wt%,b的质量分数为6wt%;

51.(2)将含a和b的混纺纺丝液进行静电纺丝制得串珠结构混纺a/b防水透湿膜;

52.静电纺丝的工艺参数为:注射速度0.4ml/h,接收滚筒转速500r/min,纺丝电压15kv,纺丝距离18cm,注射器中加入6ml纺丝液,静电纺丝时间15h;

53.串珠结构混纺a/b防水透湿膜对水的接触角为137.9

°

,透湿率为7533.3g/(m2·

d),透气率为30.91mm/s,断裂强度为7.4mpa,断裂伸长率为291.4%;

54.(3)对串珠结构混纺a/b防水透湿膜依次进行烘干和加热处理得到蛛网结构混纺防水透湿膜,其中,烘干的温度为50℃,时间为6h,加热的温度为100℃,加热的时间为90min;

55.制得的蛛网结构混纺防水透湿膜,厚度为40μm,对水的接触角为144.7

°

,透湿率为5666.7g/(m2·

d),透气率为9.91mm/s,断裂强度为17.9mpa,断裂伸长率为210.7%。

56.同时,本发明还对含a和b的混纺纺丝液中b的质量分数进行了探究,当b的质量分数分别为2wt%、4wt%、8wt%时,串珠结构混纺a/b防水透湿膜对水的接触角分别为132.6

°

、134.5

°

、135.1

°

,透湿率分别为7806.7、7610.7、7493.3g/(m2·

d),透气率分别为42.87、36.19、24.6mm/s,断裂强度分别为6.4、6.7、7.5mpa,断裂伸长率分别为197.3%、

216.6%、261.6%;综上结果发现,当b的质量分数为6wt%时,串珠结构混纺a/b防水透湿膜的性能最佳。

57.实施例2~3

58.蛛网结构混纺防水透湿膜的制备方法,基本同实施例1(其中b的质量分数为6wt%),不同之处仅在于加热时间为30min、60min。

59.制得的蛛网结构混纺防水透湿膜,厚度为42μm,对水的接触角分别为142.4

°

、143.3

°

,透湿率分别为5933.3、5733.3g/(m2·

d),透气率分别为11.32、10.54mm/s,断裂强度分别为17.2、17.7mpa,断裂伸长率分别为248.6%、231.3%。

60.实施例4~5

61.蛛网结构混纺防水透湿膜的制备方法,基本同实施例1(其中b的质量分数为6wt%),不同之处仅在于加热温度分别为80℃、120℃。

62.制得的蛛网结构混纺防水透湿膜,厚度为41μm,对水的接触角分别为142.1

°

、134.4

°

,透湿率分别为6326.7、4803.3g/(m2·

d),透气率分别为14.12、5.93mm/s,断裂强度分别为12.3、12.9mpa,断裂伸长率分别为269.4%、263.7%。

63.综上,从实施例1~5可以看出,当加热的温度为100℃,加热的时间为90min时,蛛网结构混纺防水透湿膜表现出的综合性能最佳。实施例1~5的蛛网结构混纺防水透湿膜的性能结果表明,加热的温度的提升和加热的时间的增多能够增加纤维与纤维和纤维与微球之间的粘连结构,降低膜的孔径,提升防水透湿膜的力学性能和防水性能。但是当温度过高时,会导致聚合物分子松弛,增大加热的时间反而会降低膜的力学性能,同时粘连的纳米纤维网近乎变成了平滑膜,防水性能也有所下降。

64.通过实施例1、4、5的形貌和结构表征可知:如图1的(a)、(b)、(c)、(d)、(f)、(g)、(h)、(i)所示,加热处理能够使混纺a/b防水透湿膜的“串珠结构”向“蛛网结构”转化,提升了防水透湿膜性能,这是因为防水透湿膜从“串珠结构”向“蛛网结构”转化,随着加热温度的升高,膜表面的微球越来越多,粗糙度越来大,因此防水透湿性能得以提高;经过加热处理的混纺a/b防水透湿膜孔径大大降低,不仅极大提高了防水透湿膜的防水性能,还使膜的力学性能显著提升,这是因为膜内的粘连结构会随着加热温度的升高而增多,按照两步断裂机理解释,外界拉力作用于纤维膜时,随着拉力的提高,先是无规则排列的纤维发生滑移直至断裂,再是有粘连点的微纳米结构断裂。粘连结构对纳米纤维膜的力学性能提高起着关键的作用;同时,微球与纤维,纤维与纤维间的粘连保证了“蛛网结构”的稳定。

65.实施例6

66.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

67.(1)原料的准备;

68.a为聚氨酯;

69.b为聚二甲基硅氧烷;

70.含a和b的混纺纺丝液:溶剂为质量比2:1的n,n-二甲基甲酰胺和四氢呋喃的混合物;含a和b的混纺纺丝液中,a的质量分数为18wt%,b的质量分数为8wt%;

71.含a和b的静电喷雾液:溶剂为质量比1:1的n,n-二甲基甲酰胺和四氢呋喃的混合物,含a和b的静电喷雾液中,a与b的质量比为2:1,a与b的总质量分数为6wt%;

72.(2)将含a和b的混纺纺丝液进行静电纺丝制得网状结构混纺a/b防水透湿膜;

73.静电纺丝的工艺参数为:注射速度0.4ml/h,接收滚筒转速500r/min,纺丝电压15kv,纺丝距离18cm,注射器中加入6ml纺丝液,静电纺丝时间15h;

74.网状结构混纺a/b防水透湿膜对水的接触角为137.9

°

,透湿率为7533.3g/(m2·

d),透气率为30.91mm/s,断裂强度为7.4mpa,断裂伸长率为291.4%,孔隙率为76%;

75.(3)在网状结构混纺a/b防水透湿膜的表面将含a和b的静电喷雾液进行静电喷雾得到蛛网结构混纺防水透湿膜;静电喷雾结束后将蛛网结构混纺防水透湿膜在50℃的条件下烘干6h;

76.静电喷雾的工艺参数为:注射速度0.4ml/h,接收滚筒转速500r/min,喷雾电压15kv,喷雾距离18cm,注射器中加入6ml喷雾液,静电喷雾的时间为2h。

77.制得的蛛网结构混纺防水透湿膜,厚度为44μm,对水的接触角为149.1

°

,透湿率为5566.7g/(m2·

d),透气率为11.5mm/s,断裂强度为8.22mpa,断裂伸长率为247.1%。

78.对比例1

79.电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的制备方法,基本同实施例6,不同之处仅在于静电喷雾结束烘干后,继续进行加热处理,加热的温度为100℃,加热的时间为90min。

80.电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的厚度为42μm,电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的水接触角为142.3

°

;电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的透湿率为3234.3g/(m2·

d);电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的透气率为5.04mm/s;电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的断裂强度为19.8mpa;电喷聚氨酯/聚二甲基硅氧烷防水透湿膜的断裂伸长率为260.21%。

81.如图1的(e)和(j)所示,经过加热处理后,“蛛网结构”基本消失,与实施例6相比,膜的防水性能和透湿性能下降,不再适合用作防水透湿膜,这是因为当温度上升至100℃时,膜内的粘连纤维网变近似成了平滑膜,微纳米结构被破坏,因此防水性能变差。并且除了纤维膜内的粘连还有纤维膜表面的微球互相熔合,堵塞纤维膜的通孔,大大减少了膜的孔道数量,降低透湿率。

82.实施例7~8

83.蛛网结构混纺防水透湿膜的制备方法,基本同实施例6,不同之处仅在于含a和b的静电喷雾液中,a与b的总质量分数分别为3wt%、9wt%。

84.制得的蛛网结构混纺防水透湿膜,厚度为45μm,对水的接触角分别为146.8

°

、146.2

°

,透湿率分别为6833.1、4633.3g/(m2·

d),透气率分别为13.44、10.65mm/s,断裂强度分别为7.91、8.92mpa,断裂伸长率分别为263.2%、235.6%。

85.实施例9~10

86.蛛网结构混纺防水透湿膜的制备方法,基本同实施例6,不同之处仅在于静电喷雾的时间分别为1h、3h。

87.制得的蛛网结构混纺防水透湿膜,厚度为43μm,对水的接触角分别为147.1

°

、148.7

°

,透湿率分别为6466.7、4733.3g/(m2·

d),透气率分别为18.88、10.89mm/s,断裂强度分别为8.13、8.3mpa,断裂伸长率分别为248.5%、244.3%。

88.从实施例6~10可知,含a和b的静电喷雾液中,a与b的质量比为2:1,a与b的总质量分数为6wt%,静电喷雾的时间为2h时,蛛网结构混纺防水透湿膜的综合性能最佳。

89.实施例11

90.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

91.(1)原料的准备;

92.a为聚丙烯腈;

93.b为聚二甲基硅氧烷;

94.含a和b的混纺纺丝液:溶剂为n,n-二甲基乙酰胺;含a和b的混纺纺丝液中,a的质量分数为13wt%,b的质量分数为2wt%;

95.(2)将含a和b的混纺纺丝液进行静电纺丝制得串珠结构混纺a/b防水透湿膜;

96.静电纺丝的工艺参数为:注射速度0.1ml/h,接收滚筒转速300r/min,纺丝电压9kv,纺丝距离9cm,注射器中加入2.8ml纺丝液,静电纺丝时间9h;

97.串珠结构混纺a/b防水透湿膜对水的接触角为124.5

°

,透湿率为4122.1g/(m2·

d),透气率为15.6mm/s,断裂强度为5.7mpa,断裂伸长率为210.5%;

98.(3)对串珠结构混纺a/b防水透湿膜依次进行烘干和加热处理得到蛛网结构混纺防水透湿膜,其中,烘干的温度为30℃,时间为10h,加热的温度为80℃,加热的时间为50min;

99.制得的蛛网结构混纺防水透湿膜,厚度为41μm,对水的接触角为129.5

°

,透湿率为3211.6g/(m2·

d),透气率为4.5mm/s,断裂强度为13.3mpa,断裂伸长率为130%。

100.实施例12

101.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

102.(1)原料的准备;

103.a为聚偏氟乙烯;

104.b为聚甲基含氢硅氧烷;

105.含a和b的混纺纺丝液:溶剂为二氯甲烷;含a和b的混纺纺丝液中,a的质量分数为14wt%,b的质量分数为4wt%;

106.(2)将含a和b的混纺纺丝液进行静电纺丝制得串珠结构混纺a/b防水透湿膜;

107.静电纺丝的工艺参数为:注射速度1ml/h,接收滚筒转速500r/min,纺丝电压20kv,纺丝距离15cm,注射器中加入5ml纺丝液,静电纺丝时间17h;

108.串珠结构混纺a/b防水透湿膜对水的接触角为127.1

°

,透湿率为4323.3g/(m2·

d),透气率为17.6mm/s,断裂强度为6.56mpa,断裂伸长率为204.3%;

109.(3)对串珠结构混纺a/b防水透湿膜依次进行烘干和加热处理得到蛛网结构混纺防水透湿膜,其中,烘干的温度为60℃,时间为5h,加热的温度为125℃,加热的时间为60min;

110.制得的蛛网结构混纺防水透湿膜,厚度为46μm,对水的接触角为127.6

°

,透湿率为3443.5g/(m2·

d),透气率为5.7mm/s,断裂强度为10.5mpa,断裂伸长率为90.6%。

111.实施例13

112.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

113.(1)原料的准备;

114.a为聚氯乙烯;

115.b为聚甲基含氢硅氧烷;

116.含a和b的混纺纺丝液:溶剂为二甲基亚砜;含a和b的混纺纺丝液中,a的质量分数为11wt%,b的质量分数为5.2wt%;

117.(2)将含a和b的混纺纺丝液进行静电纺丝制得串珠结构混纺a/b防水透湿膜;

118.静电纺丝的工艺参数为:注射速度2.2ml/h,接收滚筒转速850r/min,纺丝电压30kv,纺丝距离20cm,注射器中加入12ml纺丝液,静电纺丝时间20h;

119.串珠结构混纺a/b防水透湿膜对水的接触角为122.5

°

,透湿率为4366.6g/(m2·

d),透气率为10.9mm/s,断裂强度为6.8mpa,断裂伸长率为180.6%;

120.(3)对串珠结构混纺a/b防水透湿膜依次进行烘干和加热处理得到蛛网结构混纺防水透湿膜,其中,烘干的温度为85℃,时间为1.8h,加热的温度为80℃,加热的时间为80min;

121.制得的蛛网结构混纺防水透湿膜,厚度为42μm,对水的接触角为124.2

°

,透湿率为3667.6g/(m2·

d),透气率为4.8mm/s,断裂强度为8.22mpa,断裂伸长率为112.1%。

122.实施例14

123.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

124.(1)原料的准备;

125.a为聚丙烯腈;

126.b为聚二甲基硅氧烷;

127.含a和b的混纺纺丝液:溶剂为二甲基亚砜;含a和b的混纺纺丝液中,a的质量分数为17wt%,b的质量分数为2wt%;

128.含a和b的静电喷雾液:溶剂为质量比2:1的n,n-二甲基甲酰胺和四氢呋喃的混合物,含a和b的静电喷雾液中,a与b的质量比为1:1,a与b的总质量分数为3wt%;

129.(2)将含a和b的混纺纺丝液进行静电纺丝制得网状结构混纺a/b防水透湿膜;

130.静电纺丝的工艺参数为:注射速度1.2ml/h,接收滚筒转速300r/min,纺丝电压9kv,纺丝距离10cm,注射器中加入3ml纺丝液,静电纺丝时间10h;

131.网状结构混纺a/b防水透湿膜对水的接触角为126.5

°

,透湿率为4122.1g/(m2·

d),透气率为15.6mm/s,断裂强度为5.7mpa,断裂伸长率为210.5%,孔隙率为75%;

132.(3)在网状结构混纺a/b防水透湿膜的表面将含a和b的静电喷雾液进行静电喷雾得到蛛网结构混纺防水透湿膜;静电喷雾结束后将蛛网结构混纺防水透湿膜在30℃的条件下烘干10h;

133.静电喷雾的工艺参数为:注射速度0.1ml/h,接收滚筒转速300r/min,喷雾电压9kv,喷雾距离9cm,注射器中加入3ml喷雾液,静电喷雾的时间为1h。

134.制得的蛛网结构混纺防水透湿膜,厚度为44μm,对水的接触角为134.4

°

,透湿率为3344.4g/(m2·

d),透气率为7.6mm/s,断裂强度为6.6mpa,断裂伸长率为140.4%。

135.实施例15

136.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

137.(1)原料的准备;

138.a为聚偏氟乙烯;

139.b为聚甲基含氢硅氧烷;

140.含a和b的混纺纺丝液:溶剂为四氢呋喃;含a和b的混纺纺丝液中,a的质量分数为

18wt%,b的质量分数为5wt%;

141.含a和b的静电喷雾液:溶剂为质量比1:2的n,n-二甲基甲酰胺和四氢呋喃的混合物,含a和b的静电喷雾液中,a与b的质量比为3:1,a与b的总质量分数为5wt%;

142.(2)将含a和b的混纺纺丝液进行静电纺丝制得网状结构混纺a/b防水透湿膜;

143.静电纺丝的工艺参数为:注射速度0.2ml/h,接收滚筒转速600r/min,纺丝电压20kv,纺丝距离15cm,注射器中加入5ml纺丝液,静电纺丝时间17h;

144.网状结构混纺a/b防水透湿膜对水的接触角为127.3

°

,透湿率为4223.3g/(m2·

d),透气率为17.6mm/s,断裂强度为6.56mpa,断裂伸长率为204.3%,孔隙率为74%;

145.(3)在网状结构混纺a/b防水透湿膜的表面将含a和b的静电喷雾液进行静电喷雾得到蛛网结构混纺防水透湿膜;静电喷雾结束后将蛛网结构混纺防水透湿膜在70℃的条件下烘干4h;

146.静电喷雾的工艺参数为:注射速度1ml/h,接收滚筒转速600r/min,喷雾电压22kv,喷雾距离15cm,注射器中加入8ml喷雾液,静电喷雾的时间为4h。

147.制得的蛛网结构混纺防水透湿膜,厚度为41μm,对水的接触角为127.3

°

,透湿率为3555.6g/(m2·

d),透气率为8.9mm/s,断裂强度为7.3mpa,断裂伸长率为101.8%。

148.实施例16

149.蛛网结构混纺防水透湿膜的制备方法,具体步骤如下:

150.(1)原料的准备;

151.a为聚氯乙烯;

152.b为聚甲基含氢硅氧烷;

153.含a和b的混纺纺丝液:溶剂为n,n-二甲基甲酰胺;含a和b的混纺纺丝液中,a的质量分数为19wt%,b的质量分数为8.3wt%;

154.含a和b的静电喷雾液:溶剂为质量比3:1的n,n-二甲基甲酰胺和四氢呋喃的混合物,含a和b的静电喷雾液中,a与b的质量比为4:1,a与b的总质量分数为10wt%;

155.(2)将含a和b的混纺纺丝液进行静电纺丝制得网状结构混纺a/b防水透湿膜;

156.静电纺丝的工艺参数为:注射速度2ml/h,接收滚筒转速800r/min,纺丝电压30kv,纺丝距离20cm,注射器中加入12ml纺丝液,静电纺丝时间20h;

157.网状结构混纺a/b防水透湿膜对水的接触角为120.5

°

,透湿率为4366.6g/(m2·

d),透气率为10.9mm/s,断裂强度为6.8mpa,断裂伸长率为180.6%,孔隙率为77%;

158.(3)在网状结构混纺a/b防水透湿膜的表面将含a和b的静电喷雾液进行静电喷雾得到蛛网结构混纺防水透湿膜;静电喷雾结束后将蛛网结构混纺防水透湿膜在80℃的条件下烘干2h;

159.静电喷雾的工艺参数为:注射速度1.9ml/h,接收滚筒转速810r/min,喷雾电压30kv,喷雾距离20cm,注射器中加入12.1ml喷雾液,静电喷雾的时间为6h。

160.制得的蛛网结构混纺防水透湿膜,厚度为44μm,对水的接触角为126

°

,透湿率为3722.3g/(m2

·

d),透气率为6.5mm/s,断裂强度为7.6mpa,断裂伸长率为125.5%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1