一种提高碳纤维吸波性能的改性碳化硅上浆剂及其制备方法与流程

1.本发明属于碳纤维复合材料生产领域,具体涉及一种提高碳纤维吸波性能的改性碳化硅上浆剂及其制备方法。

背景技术:

2.碳纤维具有耐高温、轻质、高强度和高模量等特点,具有优异的增强增韧效果,因此,使用碳纤维增强复合材料能有效达到减重并且提高力学性能的目的,常见的碳纤维增强树脂基预浸料已在航空航天、军工产品中得到广泛关注和应用。目前,复合材料发展的趋势是结构功能一体化,碳纤维增强复合材料在力学性能上表现优异,而功能性能上表现一般。具体体现在以下方面:(1)结合性较差:普通碳纤维自身脆性较大、静电严重,在生产、编织和运输过程中不易集束, 容易产生毛丝甚至断裂; 另外碳纤维表面光滑且表面能低,不利于树脂的浸润和复合材料的界面结合;(2)吸波性不佳:应用在航天航空、军工等领域的碳纤维复合材料,如何保证产品性能的同时提高电磁屏蔽能力也有相应要求。目前,只有异形截面碳纤维和异形结构的碳纤维复合材料才具备吸波功能,而普通碳纤维作为对电磁波的反射体,则不具备吸波性能,因此普通碳纤维复合材料吸波性较差。现目前,要让碳纤维复合材料制品具备或者提高其吸波性,一般是在制备碳纤维复合材料过程中,通过增加铜网等金属材料,或者增加pet、pmi等泡沫材料。上述这些方式,会一定程度降低碳纤维复合材料的整体力学性能。

3.为了解决以上两点问题,市场上急需一种新型的上浆剂,一方面能改善碳纤维与树脂的结合性;另一方面,还能使得碳纤维具备一定的吸收电磁波能力,进而使碳纤维复合材料具备电磁屏蔽能力。

技术实现要素:

4.为了克服现有技术存在的问题,本发明的目的在于提供一种能提高碳纤维吸波性也满足碳纤维结合性能的上浆剂。

5.具体技术方案如下:一种提高碳纤维吸波性能的改性碳化硅上浆剂,其由0.1-10wt%的改性碳化硅、10-20wt%乳化剂、40-70wt%酒精、10-40wt%热固性树脂组成;进一步的,改性碳化硅重量百分比为3-8wt%.进一步的,所述乳化剂由30-50wt%山梨醇酐单硬脂酸酯、30-50 wt%聚氧乙烯脱水山梨醇单油酸酯、0-30 wt%十二烷基苯磺酸钠组成。

6.进一步的,所述热固性树脂是不饱和树脂、环氧树脂、酚醛树脂、脲醛树脂中任意一种或多种。

7.进一步的,所述改性碳化硅为硅烷偶联剂改性碳化硅,其晶须在500nm-2um之间。

8.一种提高碳纤维吸波性能的改性碳化硅上浆剂的制备方法,包括以下步骤:

步骤一、制备乳化剂:将30-50wt%山梨醇酐单硬脂酸酯、30-50 wt%聚氧乙烯脱水山梨醇单油酸酯、0-30 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:按重量百分比40-70wt%:20-40wt%:0.1-20 wt%准备硅烷偶联剂、无水乙醇、水解剂,将无水乙醇以及水解剂混合后,加入硅烷偶联剂,充分混合后获得碳化硅改性剂;步骤三、制备改性碳化硅:按重量百分比为0.1-10wt%:90-99.9wt%准备碳化硅改性剂和碳化硅粉体,在高温搅拌机中将碳化硅粉体充分搅拌加热至100-110℃,保温10min,再将碳化硅改性剂以1-2ml/s滴加入到搅拌机中,待碳化硅和碳化硅改性剂充分反应后,搅拌机内继续升温至130-135℃后,保温20-40min,制得改性碳化硅粉体;步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比10-20wt%:40-70wt%:10-40wt%装入真空乳化机中混合,按600-1000rpm的搅拌速度搅拌50-60min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比为0.1-10wt%:90-99.9wt%混合,再放入恒温水浴锅中,温度控制在60-80℃,以 400-600rpm的搅拌速度搅拌6-10h,得到分散均匀的改性碳化硅上浆剂。

9.进一步的,所述步骤二中硅烷偶联剂为含有乙烯基的硅烷偶联剂。

10.在本发明中,碳化硅有着相对较宽的禁带宽度,并且其阻抗可随着其可调节的电导率而改变,是现有电磁屏蔽领域内新型的吸波材料,但是,将碳化硅应用到碳纤维上,存在与碳纤维结合困难,此外,采用的碳化硅粒度较小,易团聚,最终会影响碳纤维,通过硅烷偶联剂对碳化硅改性处理后,改性碳化硅在纤维表面的分散性大大提高,此外还提高了碳纤维的表面粗糙度,阻止纤维表面缺陷的扩散,提高了界面的机械啮合作用,另一方面纳米粉体起到了空间位阻的作用,有效隔绝了热量之间的相互传递,提高了纤维的耐热性,同时,疏水的硅碳键(si-c-si)使上浆剂的耐水性提高,空间位阻作用还能有效增强纤维材料的抗湿热强度。

11.有益效果:(1)优异的吸波性能:普通碳纤维本身不存在吸波能力,无法满足航天航空的固定需求,但是碳化硅作为宽带隙半导体材料能够提供优良的吸波性能;(2)良好的界面相容性:涂有改性碳化硅上浆剂的碳纤维能够良好的与树脂基体相结合,提高了碳纤维束的表面浸润性,并且大大提高了碳纤维与其对应树脂的化学键合,提高了相应的层剪能力;(3)简易的制造工艺:相对于传统电磁屏蔽材料通常是经过高温石墨化或者设计异性结构的复合材料,该碳化硅纳米粒子上浆剂能够大大降低工艺难度,提高产率,更加适合工业生产;(4)改性型碳化硅纳米粒子上浆剂无论是在提高树脂与纤维之间的界面作用还是提高纤维的吸波性能上都相较于传统纤维上浆剂有着显著的增强,并且相较于传统的碳纤维电子屏蔽复合材料,有着更加简单的生产工艺,适用于大批量、重复性高,结构复杂的航空航天产品的生产。

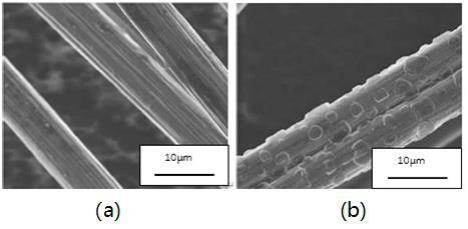

12.说明书附图附图1为碳纤维涂覆改性碳化硅上浆剂前后制备的板材sem对比图。

具体实施方式

13.实施例1

一种提高碳纤维吸波性能的改性上浆剂,其由以下成分组成:改性碳化硅,3.6wt%;乳化剂,12.05wt%;酒精,64.11wt%;热固性树脂,20.24wt%。

14.该改性碳化硅上浆剂的制备方法包括以下步骤:步骤一、制备乳化剂:将40wt%山梨醇酐单硬脂酸酯、40 wt%聚氧乙烯脱水山梨醇单油酸酯、20 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:将62.5wt%的硅烷偶联剂加入由28.1 wt%无水乙醇以及9.4wt%水解剂组成的混合溶液中,获得碳化硅改性剂;所述硅烷偶联剂为市售产品,具体型号为硅烷偶联剂m611。

15.步骤三、制备改性碳化硅:碳化硅和步骤二制得的碳化硅改性剂按重量百分比5wt%:95wt%准备,将碳化硅粉体装入高温搅拌机充分搅拌加热至100℃,保温10min,再将碳化硅改性剂以1.5ml/s滴加入到搅拌机中,使其与碳化硅粉体充分反应,继续升温至133℃后,保温30min,制得改性碳化硅粉体。

16.步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比12.5wt%:66.5wt%:21wt%装入真空乳化机中混合,按一定速度搅拌56min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比为3.6wt%:96.4wt%混合,再放入恒温水浴锅中,中速搅拌8h,得到分散均匀的改性碳化硅上浆剂。

17.实施例2一种提高碳纤维吸波性能的改性上浆剂,其由以下成分组成:改性碳化硅,10wt%;乳化剂,11.25wt%;酒精,59.85wt%;热固性树脂,18.9wt%。

18.该改性碳化硅上浆剂的制备方法包括以下步骤:步骤一、制备乳化剂:将40wt%山梨醇酐单硬脂酸酯、40 wt%聚氧乙烯脱水山梨醇单油酸酯、20 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:将62.5wt%的硅烷偶联剂加入由28.1 wt%无水乙醇以及9.4wt%水解剂组成的混合溶液中,获得碳化硅改性剂;所述硅烷偶联剂为市售产品,具体型号为硅烷偶联剂m611。

19.步骤三、制备改性碳化硅:碳化硅和步骤二制得的碳化硅改性剂按重量百分比5wt%:95wt%准备,将碳化硅粉体装入高温搅拌机充分搅拌加热至100℃,保温10min,再将碳化硅改性剂以1.5ml/s滴加入到搅拌机中,使其与碳化硅粉体充分反应,继续升温至133℃后,保温30min,制得改性碳化硅粉体。

20.步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比12.5wt%:66.5wt%:21wt%装入真空乳化机中混合,按一定速度搅拌56min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比

为10wt%:90wt%混合,再放入恒温水浴锅中,中速搅拌8h,得到分散均匀的改性碳化硅上浆剂。

21.实施例3一种提高碳纤维吸波性能的改性上浆剂,其由以下成分组成:改性碳化硅,3.6wt%;乳化剂,12.05wt%;酒精,64.11wt%;热固性树脂,20.24wt%。

22.该改性碳化硅上浆剂的制备方法包括以下步骤:步骤一、制备乳化剂:将40wt%山梨醇酐单硬脂酸酯、40 wt%聚氧乙烯脱水山梨醇单油酸酯、20 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:将20wt%的硅烷偶联剂加入由70 wt%无水乙醇以及10wt%水解剂组成的混合溶液中,获得碳化硅改性剂;所述硅烷偶联剂为市售产品,具体型号为硅烷偶联剂m611。

23.步骤三、制备改性碳化硅:碳化硅和步骤二制得的碳化硅改性剂按重量百分比5wt%:95wt%准备,将碳化硅粉体装入高温搅拌机充分搅拌加热至100℃,保温10min,再将碳化硅改性剂以1.5ml/s滴加入到搅拌机中,使其与碳化硅粉体充分反应,继续升温至133℃后,保温30min,制得改性碳化硅粉体。

24.步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比12.5wt%:66.5wt%:21wt%装入真空乳化机中混合,按一定速度搅拌56min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比为3.6wt%:96.4wt%混合,再放入恒温水浴锅中,中速搅拌8h,得到分散均匀的改性碳化硅上浆剂。

25.实施例4一种提高碳纤维吸波性能的改性上浆剂,其由以下成分组成:改性碳化硅,3.6wt%;乳化剂,12.05wt%;酒精,64.11wt%;热固性树脂,20.24wt%。

26.该改性碳化硅上浆剂的制备方法包括以下步骤:步骤一、制备乳化剂:将40wt%山梨醇酐单硬脂酸酯、40 wt%聚氧乙烯脱水山梨醇单油酸酯、20 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:将62.5wt%的硅烷偶联剂加入由28.1 wt%无水乙醇以及9.4wt%水解剂组成的混合溶液中,获得碳化硅改性剂;所述硅烷偶联剂为市售产品,具体型号为硅烷偶联剂m611。

27.步骤三、制备改性碳化硅:碳化硅和步骤二制得的碳化硅改性剂按重量百分比1wt%:99wt%准备,将碳化硅粉体装入高温搅拌机充分搅拌加热至110℃,保温5min,再将碳化硅改性剂以2ml/s滴加入到搅拌机中,使其与碳化硅粉体充分反应,继续升温至130℃后,保温50min,制得改性碳化硅粉体。

28.步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比12.5wt%:66.5wt%:21wt%装入真空乳化机中混合,按一定速度搅拌56min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比为3.6wt%:96.4wt%混合,再放入恒温水浴锅中,中速搅拌8h,得到分散均匀的改性碳化硅上浆剂。

29.实施例5一种提高碳纤维吸波性能的改性上浆剂,其由以下成分组成:改性碳化硅,3.6wt%;乳化剂,14.46wt%;酒精,57.84wt%;热固性树脂,24.1wt%。

30.该改性碳化硅上浆剂的制备方法包括以下步骤:步骤一、制备乳化剂:将40wt%山梨醇酐单硬脂酸酯、40 wt%聚氧乙烯脱水山梨醇单油酸酯、20 wt%十二烷基苯磺酸钠混合;步骤二、制备碳化硅改性剂:将62.5wt%的硅烷偶联剂加入由28.1 wt%无水乙醇以及9.4wt%水解剂组成的混合溶液中,获得碳化硅改性剂;所述硅烷偶联剂为市售产品,具体型号为硅烷偶联剂m611。

31.步骤三、制备改性碳化硅:碳化硅和步骤二制得的碳化硅改性剂按重量百分比5wt%:95wt%准备,将碳化硅粉体装入高温搅拌机充分搅拌加热至100℃,保温10min,再将碳化硅改性剂以1.5ml/s滴加入到搅拌机中,使其与碳化硅粉体充分反应,继续升温至133℃后,保温30min,制得改性碳化硅粉体。

32.步骤四、将步骤一复配好的乳化剂、酒精、热固性树脂按重量百分比18wt%:68wt%:17wt%装入真空乳化机中混合,按一定速度搅拌80min,制得均匀的混合溶液;步骤五、将步骤三制得的改性碳化硅粉体与步骤四制得的混合溶液按重量百分比为3.6wt%:96.4wt%混合,再放入恒温水浴锅中,中速搅拌8h,得到分散均匀的改性碳化硅上浆剂。

33.按照实施例1制得的改性碳化硅上浆剂按照常规上浆济使用,涂覆于碳纤维,制备的碳纤维板材sem图见附图1(b)。未涂覆改性碳化硅上浆剂的碳纤维制备的板材sem图见附图1(a),对比可以看出:(a)图中,板材中碳纤维干丝表面较为光滑,除去固定的纤维束之外不存在其他物质;(b)图中,复合板材中碳纤维丝表面存在大量的sic颗粒且分布均匀,表面该发明制作的sic上浆剂与碳纤维结合性较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1