一种聚酰亚胺基多孔碳纳米纤维膜及其制备方法和应用

1.本发明公开一种聚酰亚胺基多孔碳纳米纤维膜及其制备方法和应用,属于纳米材料和环境治理领域。

背景技术:

2.碳材料的发展大体上经历了三个阶段,1960年前的传统碳材料,如炭黑、人工石墨和活性碳等;1960-1985年的新型活性碳,代表的有碳纤维、玻璃炭及碳复合材料等;和1985后发展的新型纳米碳材料,如富勒烯、石墨烯和碳纳米管等。传统碳材料目前已经实现大规模生产和应用,而新型的纳米碳材料虽然在很多方面展现出良好的应用前景,但是还处于开发阶段。在这众多碳材料中,碳纤维中纳米尺度的碳纳米纤维因为抗酸碱、比表面积大、高孔隙率、孔径适中、孔均匀分布在表面等优势在环境和能源等领域展现巨大的应用潜力。

3.高压静电纺丝是利用高压静电场对高分子溶液的击穿作用来制备纳米纤维材料的方法,其基本原理是在喷射装置和接收装置间施加上万伏的静电场,从纺丝液的锥体端部形成射流,并在电场中被拉伸,最终在接收装置上形成无纺状态的纳米纤维。将高压静电纺丝得到的纳米纤维膜通过预氧化、碳化等工艺就可以得到碳纳米纤维膜。静电纺丝碳纳米纤维膜具有显著的特点,如原材料的多样性、结构的可调性、高的孔隙率、大比表面积、孔均匀分布在纤维表面、纤维直径均匀及良好的导电性等。静电纺碳纳米纤维膜因为本身具备的多种优势,使其在多种领域表现出潜在的应用价值。

4.目前,静电纺丝碳纳米纤维膜仍存在一定的不足,即不经过活化的碳纳米纤维膜,比表面积和孔容通常都比较小。而经过物理或者化学活化的碳纳米纤维膜虽然在比表面积和孔容上有所提升,但是存在制备工艺繁琐、污染环境和腐蚀设备等问题。这些问题都严重制约碳纳米纤维膜在实际应用中的推广。

5.混合静电纺丝法的发展为我们提供解决以上问题的新思路,具体是指利用两种或两种以上的聚合物高分子制备混合纺丝液,后经静电纺丝得到复合纳米纤维膜。在制备的复合纳米纤维膜中既要具有热稳定好的高分子(热重分析后有较多的质量剩余),同时也要包含热稳定性差的高分子(热重分析后无质量剩余或较少),前者在经过高温热解后形成碳纳米纤维骨架,后者作为造孔剂在碳化的过程中几乎完全或者完全分解去除,从而在碳纳米纤维骨架中形成大量的空隙,进而实现碳纳米纤维材料比表面积和孔隙率的极大提升。

6.采用混合静电纺丝结合后续热处理的方法来制备多孔碳纳米纤维材料已经得到了广泛的关注,国内外已有不少学者发表了相关的研究成果。kim等以聚丙烯腈(pan)与聚甲基丙烯酸甲酯(pmma)的混合溶液经高压静电纺丝得到混纺纳米纤维,再经预氧化和碳化,其中,热稳定性差的pmma在碳化过程基本完全分解,为pan衍生的碳纳米纤维骨架提供丰富的孔隙(small,2007,91-95)。改变pan与pmma两种聚合物的配比,可以实现碳纳米纤维孔隙大小和含量的调控。在pan/pmma质量比为1:1时,得到的多孔中空碳纳米纤维的bet比表面积和孔容分别达到940 m

2 g-1

和0.82 cm

3 g-1

。tan等利用聚乙烯吡咯烷酮(pvp)作为造孔剂高分子所制备的pan基碳纳米纤维比纯pan碳纳米纤维的比表面积和孔容均提升4-5倍

(fuel,2019,148-159)。

7.近年来关于混合静电纺丝法来制备大比表和高孔隙率的碳纳米纤维材料主要集中在热稳定好的高分子聚丙烯腈(pan)和热稳定性差的高分子混纺,而对其它热稳定性好的高分子材料作为纺丝原料来制备多孔碳纳米纤维膜的研究还处于起步阶段。聚酰亚胺(pi)是一种主链上含有酰亚胺环的聚合物,具有高含碳量、高取向性、高温碳化后得碳率高以及碳化前无需预氧化等优势,是一种制备碳纳米纤维的良好前驱体。wang等不经活化就制备出比表面积为650 m

2 g-1

的碳纳米纤维,远高于纯pan碳纳米纤维(adv. energy mater.,2016,1502217)。利用聚酰亚胺取代混纺纤维中的pan作为稳定的碳源具有诱人的前景。

8.目前,关于pi基混纺碳纤维的制备已经进行了一些尝试。如,nan等通过混合纺丝法制备出pi/sio2碳纤维(electrochemcommun,2013,52-55);chen等通过混纺制备出优良性能的pi/cnt碳纳米纤维(compos scitechnol,2011,1556-1562);以及中国专利cn201610252812.4公开介绍了一种氧化石墨烯和聚酰亚胺复合碳纤维的制备等。然而,目前通过pi作为稳定碳源与热稳定性差的高分子混纺来制备多孔碳纳米纤维材料还处于空白阶段。

技术实现要素:

9.本发明的目的是为了提供一种聚酰亚胺基多孔碳纳米纤维膜及其制备方法和应用。利用聚酰胺酸和热稳定性差的高分子制备纺丝液,热稳定性差的高分子的加入一方面可以使聚酰胺酸基纤维固定取向,解决了其在纺丝过程中成丝困难的问题,另一方面,在热亚胺化和碳化过程中热稳定性差的高分子作为造孔剂,其分解后为聚酰亚胺基纳米碳纤维膜提供丰富可调的空隙,避免了传统活化工艺带来的繁琐步骤。

10.本发明一种聚酰亚胺基多孔碳纳米纤维膜的制备方法包括如下步骤:(1)将有机溶剂加入到反应器中,通入惰性气体保护,加入4,4

’‑

二氨基二苯醚(oda),搅拌至完全溶解,后分批加入均苯四甲酸二酐(pmda),进行缩聚反应,获得聚酰胺酸(paa)溶液,将所得溶液密封静置脱泡;(2)将造孔剂高分子溶解于步骤(1)同样的有机溶剂中,配置造孔剂高分子溶液;(3)将步骤(1)和(2)所得溶液进行混合,后转移至注射器中,通过静电纺丝装置制备复合纳米纤维膜;(4)将步骤(3)中得到的复合纳米纤维膜置于箱式炉中,在真空环境下进行热亚胺化,得到聚酰亚胺基复合纳米纤维膜;(5)将步骤(4)中得到的聚酰亚胺基复合纳米纤维膜置于碳化炉中,在惰性气体气氛下进行高温碳化,得到多孔碳纳米纤维膜。

11.所述步骤(1)和(5)中所用惰性气氛为氮气或者氩气。

12.所述步骤(1)中的有机溶剂为n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-二甲基吡咯烷酮(nmp)、四氢呋喃(thf)其中的一种或几种。

13.所述步骤(1)中,缩聚反应的温度为-10-10 ℃,缩聚反应的时间为5-15h。

14.所述步骤(1)中,摩尔比pmda:oda=1~1.05:1,合成的聚酰胺酸的质量分数为10-30%。

15.所述步骤(2)中造孔剂高分子的质量分数为10-30%。所述步骤(2)中的造孔剂高分子为聚甲基丙烯酸甲酯(pmma)、聚丙烯吡咯烷酮(pvp)、聚乙烯醇(pva)、聚乙烯醇缩丁醛(pvb)中的一种或几种。

16.所述步骤(3)中混合纺丝液的质量分数为10-30%,其中聚酰胺酸与造孔剂高分子的质量比为(1-9):(1-2)。

17.所述步骤(3)中静电纺丝工艺条件为:静纺电压为15-25 kv,接收距离为10-30 cm,纺丝液流速为0.1-5 ml/h,纺丝时间为1-30 h。

18.所述步骤(4)中热亚胺化工艺条件为:升温速率为1-10 ℃/min,温度范围为100-400 ℃,保持时间为1-3 h;所述步骤(5)中碳化工艺条件为:温度范围为600-1000 ℃,升温速率为1-10 ℃,保持时间为1-6 h。

19.本发明与现有技术相比的优点是:1、与其他碳纤维前驱体相比,聚酰亚胺纤维高分子取向性好,更易转化为石墨微晶,碳保留率高。

20.2、该方法在避免活化工艺的条件下,实现碳纳米纤维膜的比表面积和孔容媲美甚至超越经物理化学活化的碳纳米纤维膜。

21.3、利用混纺高分子在纺丝过程中的微相分离,避免复杂的同轴静电纺丝技术,即可得到具有多孔中空结构的碳纳米纤维膜。

22.4、制备的大比表多孔碳纳米纤维膜兼具丰富的介孔、微孔和超微孔,且孔结构易调。

附图说明

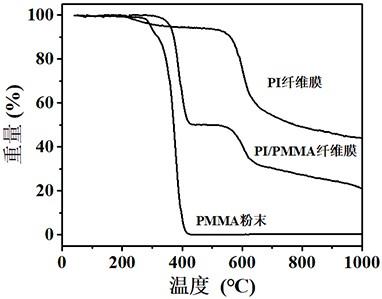

23.图1是实施例1中pi纳米纤维膜、pmma粉末和pi/pmma混纺纳米纤维膜的热重曲线图。

24.图2是实施例1中pi/pmma多孔碳纳米纤维膜的sem图。

25.图3是实施例1中pi/pmma多孔碳纳米纤维膜的tem图。

26.图4是实施例1中pi/pmma多孔碳纳米纤维膜的n2吸脱附曲线图。

27.图5是实施例1中pi/pmma多孔碳纳米纤维膜的nldft孔径分布图。

28.图6是实施例1中pi/pmma多孔碳纳米纤维膜对气态苯的吸附性能图。

29.图7是实施例1中pi/pmma多孔碳纳米纤维膜对水中抗生素环丙沙星吸附性能图。

具体实施方式

30.下面通过一些具体的实施方案叙述本发明的一种聚酰亚胺基多孔碳纳米纤维膜及其制备方法和应用。以下具体实施方案为说明性的,并不限制本发明的范围,本发明的实质与范围由权利要求书所限定。

31.实施例1以paa和pmma为原料制备多孔碳纳米纤维膜,包含如下步骤:(1)称取~10mg pmma高分子粉末,置于热重分析仪内,以60ml/min流速通入n2气体,以5℃/min的升温速率,加热至1000℃。其热重曲线图,如图1所示;基于此,pmma可以作为造孔剂高分子。

32.(2)以dmf为溶剂,通过等摩尔比的pmda和oda在0 ℃条件下进行缩聚反应制备得到质量分数为20%的聚酰胺酸溶液。具体过程是将2.87 g oda完全溶解于24 gdmf中,后缓慢加入3.13 gpmda,持续搅拌反应10 h。将6 g pmma粉末加入到24 g dmf溶剂中,常温持续磁力搅拌得到质量分数为20%的pmma溶液。将上述两种溶液按质量比1:1配制混合纺丝液,利用静电纺丝装置得到paa/pmma复合纳米纤维膜。纺丝条件:流速为1ml/h,纺丝电压为20 kv,针头与接收器距离为15cm,纺丝时间为2 h。将所得纤维膜置于真空箱式炉中,在60℃下真空干燥24 h,除去残留有机溶剂。后在真空状态下,采取阶梯升温方式进行热亚胺化,即从室温升温到100、200和300℃分别保持2 h,升温速率为5 ℃/min,得到pi/pmma复合纳米纤维膜。

33.(3)将步骤(2)中得到的复合纳米纤维膜置于氮气气氛的碳化炉中进行碳化处理,n2流速为200ml/min,设定碳化温度为1000℃,升温速率为5℃/min,碳化时间为3 h,得到pi/pmma多孔中空碳纳米纤维膜;所得样品sem、tem分别如图2,3所示。通过n2吸脱附测试,结果如图4所示,采用bet方法分析得到该材料比表面积为2327 m2/g;采用nldft方法分析得到该材料孔体积为1.26 cm3/g,微孔体积为0.99 cm3/g,孔径分布图如图5所示。

34.(4)称取~50mg步骤(3)中制备的多孔碳纳米纤维膜,转移至吸附管中,真空条件下,300℃活化6h;活化后,将吸附管转移至吸附仪中,在25℃下,材料对气态苯的吸附曲线如图6所示;该材料在25℃下对苯的静态吸附量为9.26 mmol/g。

35.(5)称取步骤(3)同样条件活化后的样品2 mg,置于盛有50 ml不同浓度的抗生素环丙沙星的蓝盖瓶中,溶液ph = 7,将蓝盖瓶置于转速为200 rmp的25 ℃恒温摇床,振荡至吸附平衡,材料对环丙沙星的吸附曲线如图7所示;实该材料对水中环丙沙星的吸附量约为700 mg/g。

36.实施例2静电纺丝工艺条件为:静纺电压为15 kv,接收距离为10 cm,纺丝液流速为0.1 ml/h,纺丝时间为30 h;碳化温度为600 ℃,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为536 m2/g,孔体积为0.23 cm3/g,微孔体积为0.20 cm3/g。

37.实施例3静电纺丝工艺条件为:静纺电压为25 kv,接收距离为30 cm,纺丝液流速为5 ml/h;碳化温度为800 ℃,碳化保持时间为4h,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为841 m2/g,孔体积为0.36 cm3/g,微孔体积为0.29 cm3/g。

38.实施例4热亚胺化工艺条件为:升温速率为1 ℃/min,温度为100 ℃,保持时间为3 h;碳化温度为900℃,碳化保持时间为1 h,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为739 m2/g,孔体积为0.34 cm3/g,微孔体积为0.28 cm3/g。

39.实施例5热亚胺化工艺条件为:升温速率为10 ℃/min,温度为400 ℃,保持时间为1 h;碳化保持时间为6 h,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为1455 m2/g,孔体积为0.68 cm3/g,微孔体积为0.45 cm3/g。

40.实施例6分别制备质量分数为10%的paa和pmma溶液,混合得到paa/pmma质量比为9:1混合溶液,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为1125 m2/g,孔体积为0.46 cm3/g,微孔体积为0.41 cm3/g。

41.实施例7分别制备质量分数为30%的paa和pmma溶液,混合得到paa/pmma质量比为1:2混合溶液,其他条件与实施例1相同,本实施方法所得的多孔碳纳米纤维材料的bet比表面积为984 m2/g,孔体积为0.39 cm3/g,微孔体积为0.31 cm3/g。

42.实施例8合成paa的有机溶剂为dmac,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为2136 m2/g,孔体积为1.21 cm3/g,微孔体积为0.89 cm3/g。

43.实施例9制备paa和pmma溶液的有机溶剂为thf和nmp体积比1:1的混合溶剂,合成paa和碳化过程所用惰性气体为氩气,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为2014 m2/g,孔体积为1.09 cm3/g,微孔体积为0.91 cm3/g。

44.实施例10缩聚反应温度为10 ℃,反应时间为5 h,纺丝时间为1 h,合成paa和碳化过程所用惰性气体为氩气,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为2654 m2/g,孔体积为1.42 cm3/g,微孔体积为1.23 cm3/g。

45.实施例11pmda和oda的摩尔比为1.05:1,缩聚反应温度为-10 ℃,反应时间为15 h,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为2323 m2/g,孔体积为1.56 cm3/g,微孔体积为1.28 cm3/g。

46.实施例12造孔剂高分子为pvp,其他条件与实施例1相同,本实施方法所得的多孔中空碳纳米纤维材料的bet比表面积为1652 m2/g,孔体积为0.68 cm3/g,微孔体积为0.51 cm3/g。

47.实施例13造孔剂高分子为pvb,其他条件与实施例1相同,本实施方法所得的多孔碳纳米纤维材料的bet比表面积为1254 m2/g,孔体积为0.51 cm3/g,微孔体积为0.46 cm3/g。

48.实施例14造孔剂高分子为pva,其他条件与实施例1相同,本实施方法所得的多孔碳纳米纤维材料的bet比表面积为1832 m2/g,孔体积为1.02 cm3/g,微孔体积为0.89 cm3/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1