一种耐磨布料及其制备方法与流程

1.本发明属于纺织布料技术领域,具体地,涉及一种耐磨布料及其制备方法。

背景技术:

2.现有的纺织品种类多种多样,其中,涤纶面料因其制备方法简单、成本较低,且抗皱性和保形性良好,是日常生活中应用非常多的一种化纤服装面料,非常适合做外套服装、各类箱包和帐篷等户外用品。但是,外套服装由于腋下部位、大腿部位等特殊部位易受躯体的运动而引起摩擦,布料容易产生起毛和破裂的情况,其次,户外用品则更易与外物(地面、绳子等)产生摩擦,布料也更易产生起毛和破裂的情况。因此,涤纶的耐磨性增强一直受到业界的重视。

3.如中国专利cn201910386857.4公开的一种耐磨布料,为单丝的耐磨布料,所述单丝的组分包括:a)选自聚对苯二甲酸丙二醇酯、聚萘二甲酸丙二醇酯、二羧酸改性的聚对苯二甲酸丙二醇酯、二羧酸改性的聚萘二甲酸丙二醇酯或者其组合的聚酯原料;b)热塑性弹性体嵌段共聚物;c)经有机硅改性的聚丙烯酸酯;和d)选自dic、edc的碳化二亚胺稳定剂。含有所述单丝的耐磨布料于染色后在其表面涂抹有耐磨剂。在该发明中通过对涤纶的化学改性(加入有机硅改性的聚丙烯酸酯)和物理改性(耐磨剂)最终获得耐磨布料。但是该耐磨剂含有环氧树脂,造成布料表面易粉化,存在耐磨性能不长久的问题。

4.因此,本发明提供了一种耐磨布料及其制备方法。

技术实现要素:

5.本发明的目的在于提供一种耐磨布料及其制备方法,以解决上述背景中提到的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种耐磨布料,包括基布和基布表面涂覆的耐磨层。

8.进一步地,所述基布以竹纤维和改性涤纶纤维纺织而成。

9.进一步地,所述基布中竹纤维的含量为20-35%,改性涤纶纤维的含量为65-80%,利用竹纤维和改性涤纶的耐磨性,提高混纺面料的耐磨性。

10.进一步地,所述改性涤纶纤维通过以下步骤制成:

11.a1、将环氧基poss、γ-氨丙基三乙氧基硅烷和异丙醇加入装有搅拌器、温度计和回流冷凝管的三口烧瓶中,200-350r/min搅拌下加热至65℃,反应6h,停止反应,降温至50℃减压旋蒸,真空干燥,得改性poss,其中,环氧基poss、γ-氨丙基三乙氧基硅烷的摩尔比为1:1;

12.a2、将改性poss加入异丙醇中,并依次加入盐酸、去离子水,搅拌均匀,得到混合溶液,改性poss、异丙醇、盐酸、去离子水的质量比为1-4:70-90:25-45:10-30,盐酸的质量浓度为15%;

13.a3、将涤纶纤维浸渍于混合溶液中8-15min,二浸二轧,然后将浸轧后的纤维在100

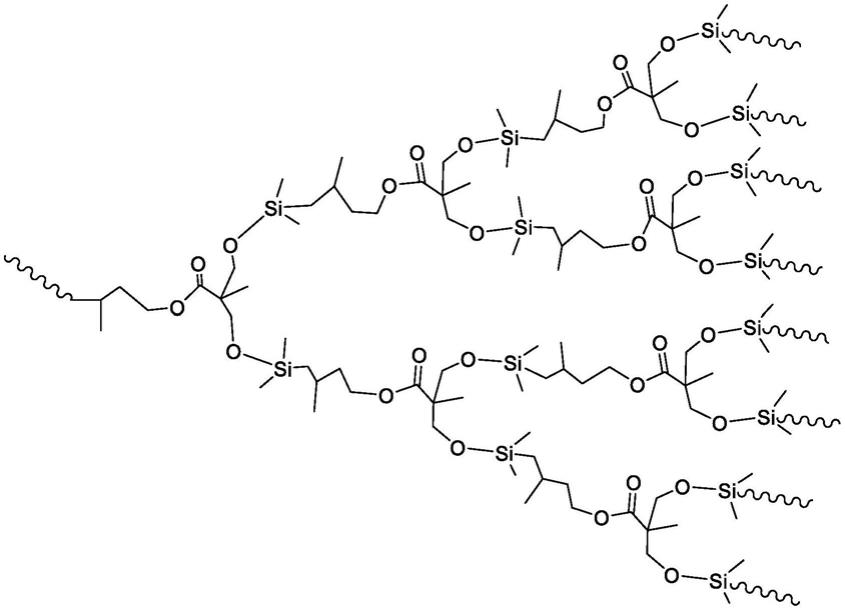

型的单体,进行超支化聚合,得超支化有机硅。

[0028][0029]

进一步地,所述环氧基poss通过以下步骤制成:

[0030]

将无水乙醇加入装有磁力搅拌器、温度计和回流冷凝管的三口烧瓶中,加热至35℃,然后加入去离子水和盐酸,搅拌30min后,滴加含有苯基三乙氧基硅烷和环氧丁基三甲氧基硅烷的混合物,滴加速度为1滴/2秒,滴加完全后继续水解反应3d,再用naoh水溶液调节反应液的ph至中性,通过减压蒸馏除去溶剂,用去离子水洗涤数次,无水硫酸镁干燥后,过滤,得到环氧基poss。

[0031]

本发明的有益效果:

[0032]

本发明一是通过将涤纶纤维浸渍于含有改性poss的溶液中,利用酸性条件下改性poss中的硅氧烷的水解,进而与涤纶纤维表面的氢键发生化学键连,使得涤纶纤维表面接枝有poss结构,利用poss结构的刚性特点,提高涤纶纤维的耐磨性能,进而与竹纤维共同提高基布的耐磨性,同时该种化学键连方式连接牢固,耐水洗,其耐磨性能耐久好;二是通过在基布表面涂覆一层耐磨层,且该耐磨层由耐磨剂固化形成,耐磨剂由超支化有机硅、水性聚氨酯树脂、去离子水和有机硅消泡剂形成,超支化有机硅的引入有以下几方面的作用:一是超支化有机硅的低粘度特性,有机硅链的柔性特点,在聚氨酯体系中均匀分散,促进交互体系的形成,奠定互穿网络形成的基础;二是促进水性聚氨酯树脂形成网络结构的耐磨层,因超支化有机硅中含有游离的双键,在烘干过程中,双键发生交联,提高耐磨膜的交联度,提高其耐磨层的热稳定性和强度,提高其耐磨性;三是交互的网络结构中含有大量的硅氧键,进一步提高耐磨膜的耐磨性能;四是耐磨膜的表面容易聚集形成硅氧键层,赋予耐磨布料一定的防水性能;五是超支化硅氧烷中的硅氧键在水中发生的部分水解可与基布中的羟基形成化学键连,或是超支化硅氧烷中的硅氧键与基布中的羟基形成氢键作用,较一般方式制成的聚氨酯耐磨层的粘合性强,提高了耐磨层的耐久性,最后,消泡剂的引入防止耐磨

剂中气泡的产生,避免耐磨层因气泡的存在力学性能降低。

[0033]

综上所述,本发明提供的一种耐磨布料具有优异的耐磨性能,以及优良的耐磨耐久性能。

具体实施方式

[0034]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0035]

实施例1

[0036]

环氧基poss的制备:

[0037]

将30ml无水乙醇加入装有磁力搅拌器、温度计和回流冷凝管的三口烧瓶中,加热至35℃,然后加入1.6mol去离子水和10ml质量浓度为6%盐酸,搅拌30min后,滴加含有0.75mol苯基三乙氧基硅烷(0.58mol)和环氧丁基三甲氧基硅烷(0.17mol)的混合物,滴加速度为1滴/2秒,滴加完全后继续水解反应3d,再用naoh水溶液调节反应液的ph至中性,通过减压蒸馏除去溶剂,用去离子水洗涤2次,无水硫酸镁干燥后,过滤,得到环氧基poss。

[0038]

实施例2

[0039]

环氧基poss的制备:

[0040]

将30ml无水乙醇加入装有磁力搅拌器、温度计和回流冷凝管的三口烧瓶中,加热至35℃,然后加入1.6mol去离子水和13ml质量浓度为6%盐酸,搅拌30min后,滴加含有0.8mol苯基三乙氧基硅烷(0.7mol)和环氧丁基三甲氧基硅烷(0.1mol)的混合物,滴加速度为1滴/2秒,滴加完全后继续水解反应3d,再用naoh水溶液调节反应液的ph至中性,通过减压蒸馏除去溶剂,用去离子水洗涤3次,无水硫酸镁干燥后,过滤,得到环氧基poss。

[0041]

实施例3

[0042]

超支化有机硅的制备:

[0043]

b1、将0.1mol3-羟基-2-(羟甲基)丙酸、0.105g甲基氢醌、0.063g对甲苯磺酸和60ml乙醇混合均匀后,滴加0.1mol3-甲基-3-丁烯-1-醇,滴加速度为2滴/秒,滴加完全后,加热回流反应6h,停止反应,旋干,然后用50ml二氯甲烷溶解,40ml水洗涤2次,有机相合并,旋蒸,干燥,得烯基醇化合物;

[0044]

b2、将0.01mol烯基醇化合物和15ml二甲基亚砜加入带有回流装置的三口烧瓶中,加入0.01mol碳酸钾和0.08g碘化钾,开启回流,加热至95℃,用恒压滴液漏斗缓慢滴加0.021mol二甲基氯硅烷,滴加速度为2滴/秒,滴加完全后,继续搅拌反应8h,停止反应,降温,减压旋蒸,真空干燥,得含硅单体;

[0045]

b3、3g将含硅单体和100ml甲苯混合均匀后,在氮气保护下,加热至95℃,然后加入0.06g氯铂酸异丙醇溶液,恒温搅拌反应12h,反应结束后用活性炭吸附铂催化剂,过滤,旋蒸除去溶剂,得超支化有机硅,氯铂酸异丙醇溶液中氯铂酸的质量分数为1%。

[0046]

实施例4

[0047]

超支化有机硅的制备:

[0048]

b1、将0.1mol3-羟基-2-(羟甲基)丙酸、0.105g甲基氢醌、0.084g对甲苯磺酸和

60ml乙醇混合均匀后,滴加0.1mol3-甲基-3-丁烯-1-醇,滴加速度为2滴/秒,滴加完全后,加热回流反应6h,停止反应,旋干,然后用50ml二氯甲烷溶解,40ml水洗涤2次,有机相合并,旋蒸,干燥,得烯基醇化合物;

[0049]

b2、将0.01mol烯基醇化合物和20ml二甲基亚砜加入带有回流装置的三口烧瓶中,加入0.01mol碳酸钾和0.1g碘化钾,开启回流,加热至95℃,用恒压滴液漏斗缓慢滴加0.023mol二甲基氯硅烷,滴加速度为2滴/秒,滴加完全后,继续搅拌反应8h,停止反应,降温,减压旋蒸,真空干燥,得含硅单体;

[0050]

b3、3g将含硅单体和100ml甲苯混合均匀后,在氮气保护下,加热至95℃,然后加入0.12g氯铂酸异丙醇溶液,恒温搅拌反应12h,反应结束后用活性炭吸附铂催化剂,过滤,旋蒸除去溶剂,得超支化有机硅,氯铂酸异丙醇溶液中氯铂酸的质量分数为1%。

[0051]

实施例5

[0052]

改性涤纶纤维通过以下步骤制成:

[0053]

a1、将0.1mol实施例1制备的环氧基poss、0.1molγ-氨丙基三乙氧基硅烷和60ml异丙醇加入装有搅拌器、温度计和回流冷凝管的三口烧瓶中,200r/min搅拌下,加热至65℃,反应6h,停止反应,降温至50℃减压旋蒸,真空干燥,得改性poss;

[0054]

a2、将1g改性poss加入70g异丙醇中,并依次加入25g盐酸、10g去离子水,搅拌均匀,得到混合溶液,盐酸的质量浓度为15%;

[0055]

a3、将涤纶纤维浸渍于混合溶液中8min,二浸二轧,然后将浸轧后的纤维在100℃恒温条件下焙烘90s,再在145℃恒温条件下焙烘90s,获得处理后的涤纶纤维;将处理后的涤纶纤维水洗数次,并在烘箱中烘干,得改性涤纶纤维,其中,涤纶纤维与混合溶液的质量比为1:20。

[0056]

实施例6

[0057]

改性涤纶纤维通过以下步骤制成:

[0058]

a1、将0.1mol实施例2制备的环氧基poss、0.1molγ-氨丙基三乙氧基硅烷和60ml异丙醇加入装有搅拌器、温度计和回流冷凝管的三口烧瓶中,350r/min搅拌下,加热至65℃,反应6h,停止反应,降温至50℃减压旋蒸,真空干燥,得改性poss;

[0059]

a2、将4g改性poss加入90g异丙醇中,并依次加入45g盐酸、30g去离子水,搅拌均匀,得到混合溶液,盐酸的质量浓度为15%;

[0060]

a3、将涤纶纤维浸渍于混合溶液中15min,二浸二轧,然后将浸轧后的纤维在100℃恒温条件下焙烘90s,再在145℃恒温条件下焙烘90s,获得处理后的涤纶纤维;将处理后的涤纶纤维水洗数次,并在烘箱中烘干,得改性涤纶纤维,其中,涤纶纤维与混合溶液的质量比为1:25。

[0061]

实施例7

[0062]

耐磨剂的制备:

[0063]

准备以下重量份原料:10份实施例3制备的超支化有机硅、70份水性聚氨酯树脂、100份去离子水、0.5份有机硅消泡剂;然后将上述原料混合均匀,得耐磨剂。

[0064]

实施例8

[0065]

耐磨剂的制备:

[0066]

准备以下重量份原料:15份实施例4制备的超支化有机硅、80份水性聚氨酯树脂、

120份去离子水、1份有机硅消泡剂;然后将上述原料混合均匀,得耐磨剂。

[0067]

实施例9

[0068]

耐磨剂的制备:

[0069]

准备以下重量份原料:25份实施例3制备的超支化有机硅、90份水性聚氨酯树脂、130份去离子水、1.5份有机硅消泡剂;然后将上述原料混合均匀,得耐磨剂。

[0070]

实施例10

[0071]

一种耐磨布料的制备方法,包括以下步骤:

[0072]

第一步、将竹纤维和实施例5制备的改性涤纶纤维纺织成基布,其中,竹纤维的含量为20%,改性涤纶纤维的含量为80%;

[0073]

第二步、将基布进行漂白染色后,除皱,烘干,得处理后基布;

[0074]

第三步、将处理后的基布浸渍于实施例7制备的耐磨剂中,浸渍时间为8min,然后取出基布,烘干,得一种耐磨布料,处理后的基布与耐磨剂的质量比为1:25。

[0075]

实施例11

[0076]

一种耐磨布料的制备方法,包括以下步骤:

[0077]

第一步、将竹纤维和实施例5制备的改性涤纶纤维纺织成基布,其中,竹纤维的含量为30%,改性涤纶纤维的含量为70%;

[0078]

第二步、将基布进行漂白染色后,除皱,烘干,得处理后基布;

[0079]

第三步、将处理后的基布浸渍于实施例8制备的耐磨剂中,浸渍时间为10min,然后取出基布,烘干,得一种耐磨布料,处理后的基布与耐磨剂的质量比为1:28。

[0080]

实施例12

[0081]

一种耐磨布料的制备方法,包括以下步骤:

[0082]

第一步、将竹纤维和实施例5制备的改性涤纶纤维纺织成基布,其中,竹纤维的含量为35%,改性涤纶纤维的含量为65%;

[0083]

第二步、将基布进行漂白染色后,除皱,烘干,得处理后基布;

[0084]

第三步、将处理后的基布浸渍于实施例9制备的耐磨剂中,浸渍时间为12min,然后取出基布,烘干,得一种耐磨布料,处理后的基布与耐磨剂的质量比为1:30。

[0085]

对比例1

[0086]

耐磨剂的制备:

[0087]

准备以下重量份原料:70份水性聚氨酯树脂、100份去离子水、0.5份有机硅消泡剂;然后将上述原料混合均匀,得耐磨剂。

[0088]

对比例2

[0089]

一种耐磨布料的制备,与实施例10相比,将耐磨剂替换成对比例1制备的,其余与实施例10相同。

[0090]

对比例3

[0091]

一种耐磨布料的基布,与实施例11第一步中的基布相比,将改性涤纶替换成涤纶,其余与实施例11中的第一步相同。

[0092]

实施例13

[0093]

将实施例10-12的第一步获得的基布和对比例3获得的基布进行以下性能测试:

[0094]

耐磨性:按照gb/t21196.2进行测试,以摩擦次数计;

[0095]

回弹性:参照gb/t 3819中的回复角法进行测试,以折皱回复角计;

[0096]

亲水性:将面料试样平铺在烧杯上,用标准滴管从距离织物2cm高度的地方滴1滴水,静态下测定织物吸尽水所需要的时间(滴水法);

[0097]

测试数据如表1所示。

[0098]

表1

[0099] 实施例10实施例11实施例12对比例3耐磨次数45000次46000次46000次36000次回弹性308.1度309.5度309.7度292.4度亲水性25s27s28s15s

[0100]

从表1中数据可以看出,实施例10-12中的基布的耐磨性能、回弹性均优于对比例3中的基布,且,实施例10-12中的基布的亲水性能要小于对比例3中的基布,这是由于改性涤纶在涤纶纤维表面通过硅氧烷水解接枝了poss结构,利用poss的笼状结构,增加了基布的耐磨性能,同时由于硅氧键键能高,以及硅氧链的柔软性的特点,在一定程度提高了基布的回弹性和耐水性。

[0101]

将实施例10-12和对比例2获得的耐磨布料进行以下性能测试:

[0102]

耐磨性:按照gb/t 21196.2进行测试,以摩擦次数计;

[0103]

回弹性:参照gb/t 3819中的回复角法进行测试;

[0104]

亲水性:将面料试样平铺在烧杯上,用标准滴管从距离织物2cm高度的地方滴1滴水,静态下测定织物吸尽水所需要的时间(滴水法);

[0105]

耐洗性:将面料洗涤100次后,测试其耐磨性能;全自动缩水率试验机,家用洗涤剂1g/l,40℃水洗30min,水洗20次后,测试面料的耐磨和回弹性;

[0106]

测试数据如表2所示。

[0107]

表2

[0108][0109]

从表2中数据可以看出,实施例10-12中的布料的耐磨性能、回弹性、年水性、耐洗性均优于对比例2中的布料,其中,对比例2获得的布料耐洗性低的原因为布料表面涂覆的成膜物质为水性聚氨酯,亲水性高,不耐洗,而超支化有机硅的引入,使得耐磨膜的表面容易聚集形成硅氧键层,赋予耐磨层一定的防水性能。

[0110]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适

的方式结合。

[0111]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1