一种电子包装用有机硅合成革及其制备方法与流程

1.本发明涉及合成革材料领域,具体涉及一种电子包装用有机硅合成革及其制备方法。

背景技术:

2.手机、笔记本、pad等一类电子快消品,每年都会更新换代,除了软硬件的升级之外,外观设计也成为消费者考量的重要因素。在经历了从塑料、金属、玻璃等一系列的外壳材料转变后,各大电子品牌就已经在旗舰机上搭载了皮革、绒布等新兴材料的设计元素。有别于传统电子产品冰冷坚硬的外表,皮革及绒布材料的加入柔化了这种触感,改变了以往人们对于冰冷外壳的古板印象,丰富了电子产品的设计元素。cn112195663a提出了一种再生丝水性无溶剂包装用聚氨酯合成革,该产品从上到下依次包括水性面层聚氨酯层、水性中间聚氨酯层、聚酯聚己内酯共混型无溶剂聚氨酯层和pet再生丝纤维层;cn113756109a提出了一种水性绒面电子包装材料及其制作方法,该材料使用水性聚氨酯浆料刮涂再绒布上,再配合一系列的磨皮、表面印刷等处理,具有绒感细腻,亲肤性和透气性好的优点;cn105601972a公开了一种电子产品硅胶复合材料,该材料由两层硅胶层、pc、pet、abs及其他一些材料制成的片材及薄膜的基材层所组成,具有防污、防尘、耐磨、耐刮伤等特性。

3.尽管上述皮革或者绒布的选择内容非常丰富,但在应用中都存在一些问题,例如上述材料的色牢度普遍不高,使用过程易发生颜色迁移,且抗黄变性能较差,随着使用时间的增长,材料易发生变色。同时,上述提及的有机硅体系材料还存在与各种膜材粘接力弱,使用时易发生脱皮的现象。cn109056350b提出了一种使用光固化及铂金固化相结合的面胶、底胶及基材相结合的方式用于解决有机硅皮革的粘接性,在一定程度上提升了层间粘接,但该材料的面层耐水解性较差,其面层水解后,会逐渐丧失手感等性能,最终影响产品的体验及使用周期。

技术实现要素:

4.基于现有技术存在的缺陷,本发明的目的在于提供了一种电子包装用有机硅合成革,该产品在面层中采用特定甲基乙烯基硅树脂,可使面层在耐磨性、耐水解、抗冷热冲击、防污性等性能方面相比于使用其他树脂具有显著提升;所述产品在面层和粘接层间设置了过滤紫外线的透明层,同时在面层、透明层和粘接层中均引入mq型含氢硅树脂,使得各层间的粘接性及耐老化性能较高,最终产品具备抗黄变、耐水解、耐磨、防污、色牢度高、耐冷热冲击等优点。

5.为了达到上述目的,本发明采取的技术方案为:

6.一种电子包装用有机硅合成革,自上而下包括有机硅面层、有机硅透明层、有机硅粘接层和基材;

7.所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、甲基乙烯基硅树脂5~50份、mq型含氢硅树脂1~10份、含氢交联剂1~15份、填料1~50份、铂金催化剂0.1~10

份及抑制剂0.01~5份;所述甲基乙烯基硅树脂为mdt结构甲基乙烯基硅树脂;

8.所述有机硅透明层和有机硅粘接层的组分包括mq型含氢硅树脂。

9.本发明所述电子包装用有机硅合成革的有机硅面层中,由于甲基乙烯基硅树脂为mdt型的平面化结构,能够均匀分布在面层上,通过树脂的乙烯基与含mq型含氢硅树脂及含氢交联剂反应,形成致密的平面网状结构,在增加面层材料强度、硬度和气密性的同时,游离态的d链节起到内增塑作用,还能保证一定的韧性,有助于有机硅面层耐磨性、耐水解、抗冷热冲击、防污性等性能的提升;同时,在除基础外的各层中都引入了mq型含氢硅树脂,该组分属于体型结构,在有机硅面层固化后,活性氢只反应掉一部分,而由于空间位阻其仍有少量残余,这部分残余的活性氢在铂金催化剂的作用下,一部分与其余组分(乙烯基硅油、甲基乙烯基硅树脂)反应,而另一部分形成硅羟基,这两者都有助于增加各层的层间粘接性。此外,mq型含氢硅树脂在合成过程中本身能保留一部分的硅羟基,由于硅羟基极性较大,可进一步增加各层间以及有机硅粘接层与基布的粘接性。

10.此外,发明人在有机硅面层及有机硅粘接层间引入有机硅透明层,其主要是为了过滤透光产品的紫外线,从而避免紫外线对有机硅透明层及有机硅粘接层主体材料及颜料化学键的老化作用,进一步阻止产品的黄变现象;由于现有产品的粘接层中多有色料,设置有机硅透明层还能有效阻止颜料分子迁移至有机硅合成革的表面,增加产品的色牢度。

11.优选地,所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、甲基乙烯基硅树脂10~40份、mq型含氢硅树脂3~8份、含氢交联剂1~10份、填料5~35份、铂金催化剂0.1~10份及抑制剂0.01~5份。

12.有机硅面层的组分中,由于甲基乙烯基硅树脂、mq型含氢硅树脂、含氢交联剂三者会与乙烯基硅油发生反应,因此三者的配比对产品的粘接性、耐候性、耐磨性等性质均有影响,而填料的引入多少同样会影响产品的耐磨性、手感等性质。经优选,以上述配比是有机硅面层的整体性能更佳。

13.优选地,所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂1~10份、抗氧剂0.1~10份、含氢交联剂1~20份、铂金催化剂0.1~10份及抑制剂0.03~3份。

14.有机硅透明层的组分中,mq型含氢硅树脂与含氢交联剂的含量多少对其粘接性及防老化性均有影响,经发明人筛选,以上述配比时制备的有机硅透明层的综合效果更好。

15.更优选地,所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂2~5份、抗氧剂1~6份、含氢交联剂3~15份、铂金催化剂0.1~10份及抑制剂0.03~3份。

16.优选地,所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、甲基乙烯基硅树脂1~30份、炭黑1~50份、mq型含氢硅树脂1~10份、含氢交联剂1~15份、色膏1~20份、增粘剂0.1~10份、铂金催化剂0.1~10份及抑制剂0.01~5份。

17.更优选地,所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、甲基乙烯基硅树脂6~25份、炭黑10~36份、mq型含氢硅树脂3~8份、含氢交联剂2~10份、色膏1~20份、增粘剂0.5~5份、铂金催化剂0.1~10份及抑制剂0.01~5份。

18.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的乙烯基硅油在25℃时的粘度为500~1000000mpas。

19.更优选地,所述乙烯基硅油在25℃时的粘度为2000~500000mpas。

20.更优选地,所述乙烯基硅油中的乙烯基质量百分含量为0.02~1.00%。

21.所述乙烯基硅油的分子链上至少含有2个与硅原子直接键合的乙烯基,乙烯基根据实际情况选择含量及位置,可以处于分子链的任何位置(包括分子链的两端或侧位)。当乙烯基硅油的粘度太低时,则说明此时的分子链较短,则在与其他树脂组分发生交联后所得胶体脆性较大;粘度太高时,又会使其在加工时的性能下降,两者均不利于产品的生产的使用。

22.优选地,所述有机硅面层和有机硅粘接层组分中的甲基乙烯基硅树脂的重均分子量为2500~25000。

23.更优选地,所述甲基乙烯基硅树脂乙烯基质量百分含量为0.5~7.0%。

24.当分子量太小,甲基乙烯基硅树脂对于有机硅面层及粘接层的补强效果不足,产品的宏观耐磨性削弱;而当其分子量太大,由于影响其与乙烯基硅油等组分的相容性,整体加工性能不足。同时,所述甲基乙烯基硅树脂单个分子结构上至少含有2个以上的乙烯基,且乙烯基分布在t链节上。当该物质中的乙烯基含量过低,则其在有机硅面层及粘接层中与含氢交联剂的交联点过少,无法充分发挥其补强效果,但乙烯基含量过高又会影响其组分交联后的整体弹性,使用范围变窄。

25.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的mq型含氢硅树脂的活性氢质量百分含量为0.1~1.5%,羟基质量百分含量为0.1~1.5%。

26.所述mq型含氢硅树脂的活性氢的分子链上至少含有3个以上与硅原子直接键合的活性氢,同时该物质上需要带有一定量的羟基,若羟基含量不足,将导致各层组分交联程度不足,层间粘接性较差;但羟基含量太多又会导致该mq型含氢硅树脂的稳定性不佳,不利于产品的储存。

27.优选地,所述mq型含氢硅树脂的重均分子量为2500~20000。

28.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的含氢交联剂为两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为0.15~1.55%,在25℃下的粘度为10~1000mpas。

29.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的活性氢含量与乙烯基含量的质量之比为(0.5~5):1。

30.原料中的活性氢及乙烯基与层间组分的交联反应程度及耐性有较大关联,若各层组分体系中的活性氢含量不足(或乙烯基含量过高),则体系中各组分发生交联反应的程度不足,交联度较差,层间的粘接性不足且强度也较差;而如果活性氢含量太高(或乙烯基含量不足),则又会使得最终产品的抗冷热冲击性能下降。经筛选,当上述配比时各层间的使用性能最佳。

31.优选地,所述有机硅面层组分中的填料为球形填料。

32.更优选地,所述球形填料为球型硅微粉、球形氧化铝中的至少一种,所述球形填料的粒径为5~20μm。

33.有机硅面层组分中的填料对其整体的防污性、耐磨性等性质存在较大影响,尤其是填料的粒径大小,若填料的粒径太大,有机硅面层的手感变粗,耐磨性不足;但如果填料的粒径太小,有机硅面层的防污性无法提升,因此,以粒径5~20μm的填料最为合适。

34.优选地,所述有机硅粘接层组分中的炭黑为白炭黑。

35.更优选地,所述白炭黑由气相法或沉淀法制备;所述白炭黑的比表面积为100~400m2/g。

36.更优选地,所述白炭黑为经过表面活性剂处理的疏水型白炭黑。

37.采用比表面积较大且经过活性剂处理的白炭黑可更好地和乙烯基硅油相结合,所得有机硅粘接层的粘接性更好。

38.优选地,所述有机硅粘接层组分中的色膏为色粉与乙烯基硅油的混合物。

39.优选地,所述有机硅粘接层组分中的增粘剂为环氧改性硅油。

40.增粘剂的作用是为了更好地使有机硅粘接层与基材发生偶联,提高两者的粘接性,因此可选用市售常见的环氧改性硅油。

41.优选地,所述有机硅透明层组分中的抗氧剂为受阻酚类抗氧剂、受阻胺类抗氧剂、杂环类抗氧剂中的至少一种。

42.更优选地,所述抗氧剂为杂环类抗氧剂。

43.采用杂环类抗氧剂可与本发明所述有机硅合成革的其他组分具有更好的相容性。

44.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的铂金催化剂为单质铂、含铂化合物中的至少一种。

45.本发明所述各层间使用的铂金催化剂主要用于催化组分间的硅氢加成反应,具体可选但不限定于氯铂酸等无机物、铂的各类配位有机化合物等。

46.优选地,所述有机硅面层、有机硅透明层、有机硅粘接层组分中的抑制剂为3-甲基-1-丁炔-3-醇、1-乙炔-1-环己醇、苯基丁炔醇等、四甲基二乙烯基二硅氧烷、1,3,5,7-四甲基环四硅氧烷、多乙烯基硅油中的至少一种。

47.与铂金催化剂相搭配,抑制剂的作用主要在于控制硅氢加成反应的速率,因此包括但不限定于上述类似的化合物。

48.优选地,所述基材为织布,所述织布由涤纶、氨纶、粘胶纤维、纯棉纤维、玻璃纤维、芳纶、碳纤维中的至少一种纺织得到。

49.本发明所述电子包装用的有机硅合成革可选用多种不同的纤维纺织得到的织布作为基材,这些纤维可单独进行纺丝,也可混合纺丝,可选用针织、梭织或无纺布编织等工艺制备,所述纤维可根据实际需要选用不同的纤度(50d、75d、100d),同时所述织布在使用前还可进行特定改性使内含的纤维组织发生改变,拓宽产品的使用范围。

50.更优选地,所述基材的厚度为0.1~1mm。

51.本发明的另一目的在于提供所述电子包装用有机硅合成革的制备方法,包括以下步骤:

52.(1)将有机硅面层的各组分混合均匀,涂布在离型纸上并加热保温;

53.(2)将有机硅透明层的各组分混合均匀,涂布在步骤(1)所得有机硅面层上并加热保温;

54.(3)将有机硅粘接层的各组分混合均匀,涂布在步骤(2)所得有机硅透明层上并在涂布层上放置基材,随后加热保温;

55.(4)剥离离型纸,即得所述电子包装用有机硅合成革。

56.本发明所述电子包装用有机硅合成革的制备方法操作步骤简单,可实现工业化规

模生产。

57.优选地,所述步骤(1)~(3)中的加热保温在热空气加热的隧道炉烤箱中进行。

58.优选地,所述步骤(1)~(3)中的加热保温温度为100~150℃。

59.优选地,所述步骤(1)~(3)中的加热保温时间为1~10min。

60.优选地,所述步骤(1)中涂布的厚度设置为2~15丝。

61.有机硅面层主要涉及整体产品的耐磨性及耐候性等性质,若涂布厚度太薄,产品的耐磨性,但太厚则会影响产品的耐冷热冲击性能。

62.优选地,所述步骤(2)中涂布的厚度设置为10~30丝。

63.有机硅透明层中含有色膏成分,因此其厚度对产品的耐黄变性及色牢度有一定影响,若厚度太薄,影响该产品的耐黄变性,色牢度不高;但厚度太厚则会使得产品的纹路不清晰。

64.优选地,所述步骤(3)中涂布的厚度设置为3~40丝。

65.根据实际需要及基材的种类,本领域技术人员可调控有机硅粘接层的厚度以达到理想效果。

66.本发明的另一目的在于提供所述电子包装用有机硅合成革在电子产品包装中的应用。

67.本发明所述产品具有抗黄变、耐水解、耐磨、防污、色牢度高、耐冷热冲击等各项性能,尤其适用于对包装材料稳定性有较高要求的电子产品包装领域中。

68.本发明的有益效果在于,本发明提供了一种电子包装用有机硅合成革,通过设置特定的三层有机硅层相联接,所得产品各层间及与基材的粘接性好,不会发生脱皮现象;同时层间性质稳定,不会如现有产品发生黄变或颜色迁移,色牢度高,具有抗黄变、耐水解、耐磨、防污、色牢度高、耐冷热冲击等各项性能,尤其适用于对包装材料稳定性及功能性有较高要求的电子产品包装领域中。本发明还提供了所述电子包装用有机硅合成革的制备方法及其在电子产品包装中的应用。

具体实施方式

69.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施、对比例所设计的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

70.本发明中所用原材料中大部分原材料选自市售产品,其中乙烯基硅油(25℃时粘度为10000mpas,乙烯基质量百分含量为0.12%)、乙烯基硅油(25℃时粘度为3000mpas,乙烯基质量百分含量为0.19%)、乙烯基硅油(25℃时粘度为5000mpas,乙烯基质量百分含量为0.16%)分别选自浙江励德有机硅材料有限公司的fluid7110-10000、fluid7110-3000、fluid7110-5000型号产品;mq型含氢硅树脂(重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.3%)、mq型含氢硅树脂(重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.05%)选自江西新嘉懿新材料有限公司的市售xjy-8207a、xjy-8207b型号产品;含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量

百分含量为0.75%,在25℃时的粘度为120mpas)、含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为0.5%,在25℃时的粘度为100mpas)、含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为1.0%,在25℃时的粘度为60mpas)分别选自江西新嘉懿新材料有限公司的市售702b-75、702b-50、702b-100型号产品;含氢交联剂(两末端二甲基氢封端的含氢聚硅氧烷)选自江西新嘉懿新材料有限公司的市售711系列型号产品。

71.实施例1

72.本发明所述电子包装用有机硅合成革及其制备方法的一种实施例,所述电子包装用有机硅合成革,自上而下包括有机硅面层、有机硅透明层、有机硅粘接层和基材;

73.所述有机硅面层包括以下重量份的组分:乙烯基硅油(25℃时粘度为10000mpas,乙烯基质量百分含量为0.12%)100份、mdt结构甲基乙烯基硅树脂(重均分子量4500,乙烯基质量百分含量为2.7%)30份、mq型含氢硅树脂(重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.3%)6份、含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为0.75%,在25℃时的粘度为120mpas)5份、填料(球形硅微粉、平均粒径10μm)15份、铂金催化剂(氯铂酸的异丙醇溶液,浓度为10000ppm)1份及抑制剂(1-乙炔基-1-环己醇)0.3份;

74.所述有机硅透明层包括以下重量份的组分:乙烯基硅油(25℃时粘度为3000mpas,乙烯基质量百分含量为0.19%)100份、mq型含氢硅树脂(重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.3%)4份、抗氧剂(抗氧剂1024)2份、含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为0.5%,在25℃时的粘度为100mpas)10份、铂金催化剂(氯铂酸的异丙醇溶液,浓度为10000ppm)1份及抑制剂(1-乙炔基-1-环己醇)1份;

75.所述有机硅粘接层包括以下重量份的组分:乙烯基硅油(25℃时粘度为5000mpas,乙烯基质量百分含量为0.16%)100份、mdt结构甲基乙烯基硅树脂(重均分子量4500,乙烯基质量百分含量为2.7%)20份、炭黑(白炭黑,气相法制备,比表面积为200m2/g)30份、mq型含氢硅树脂(重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.3%)5份、含氢交联剂(两末端三甲基封端的含氢聚硅氧烷,活性氢质量百分含量为1.0%,在25℃时的粘度为60mpas)6份、色膏5份、增粘剂(环氧改性硅油,环氧值为0.3)3份、铂金催化剂(氯铂酸的异丙醇溶液,浓度为10000ppm)0.8份及抑制剂(1-乙炔基-1-环己醇)0.6份;

76.本实施例中mdt结构树脂的合成方法:在四口烧瓶中,加入2250份去离子水,500份甲苯,另使用恒压漏斗,添加100份三甲基氯硅烷、600份二甲基二氯硅烷、80份乙烯基三氯硅烷、300份甲基三氯硅烷、甲苯2000份,混合均匀后,50-60℃滴加到四口烧瓶中,反应时间3小时。静置分层,除掉下层酸水。上层树脂溶液水洗至中性,氯化钙干燥后,蒸出甲苯,得到上述mdt结构硅树脂。

77.所述基材是75d纤度的涤纶纺织而成的织布,厚度为0.4mm;

78.所述电子包装用有机硅合成革的制备方法,包括以下步骤:

79.(1)将有机硅面层的各组分混合均匀,涂布(涂布厚度10丝)在离型纸上并在热空气加热的隧道炉烤箱中140℃保温5min;

80.(2)将有机硅透明层的各组分混合均匀,涂布(涂布厚度20丝)在步骤(1)所得有机

硅面层上并在热空气加热的隧道炉烤箱中135℃保温3min;

81.(3)将有机硅粘接层的各组分混合均匀,涂布(涂布厚度20丝)在步骤(2)所得有机硅透明层上并在涂布层上放置基材,随后在热空气加热的隧道炉烤箱中130℃保温3min;

82.(4)剥离离型纸,即得所述电子包装用有机硅合成革。

83.实施例2

84.本实施例与实施例1的差别仅在于,所述有机硅面层和有机硅粘接层的组分中的mdt结构甲基乙烯基硅树脂的重均分子量为10000,乙烯基质量百分含量为0.3%。

85.本实施例中mdt结构树脂合成方法:在四口烧瓶中,加入2250份去离子水,500份甲苯,另使用恒压漏斗,添加100份三甲基氯硅烷、600份二甲基二氯硅烷、10份乙烯基三氯硅烷、360份甲基三氯硅烷、甲苯2000份,混合均匀后,50-60℃滴加到四口烧瓶中,反应时间5小时。静置分层,除掉下层酸水。上层树脂溶液水洗至中性,氯化钙干燥后,蒸出甲苯,得到上述mdt结构硅树脂。

86.实施例3

87.本实施例与实施例1的差别仅在于,所述有机硅面层和有机硅粘接层的组分中的mdt结构甲基乙烯基硅树脂的重均分子量为10000,乙烯基质量百分含量为8%。

88.本实施例中mdt结构树脂合成方法:在四口烧瓶中,加入2250份去离子水,500份甲苯,另使用恒压漏斗,添加100份三甲基氯硅烷、600份二甲基二氯硅烷、200份乙烯基三氯硅烷、220份甲基三氯硅烷、甲苯2000份,混合均匀后,50-60℃滴加到四口烧瓶中,反应时间5小时。静置分层,除掉下层酸水。上层树脂溶液水洗至中性,氯化钙干燥后,蒸出甲苯,得到上述mdt结构硅树脂。

89.实施例4

90.本实施例与实施例1的差别仅在于,所述有机硅面层和有机硅粘接层的组分中的mdt结构甲基乙烯基硅树脂的重均分子量为1500,乙烯基质量百分含量为2.7%。

91.本实施例中mdt结构树脂合成方法:在四口烧瓶中,加入2250份去离子水,500份甲苯,另使用恒压漏斗,添加100份三甲基氯硅烷、600份二甲基二氯硅烷、80份乙烯基三氯硅烷、300份甲基三氯硅烷、甲苯2000份,混合均匀后,50-60℃滴加到四口烧瓶中,反应时间1小时。静置分层,除掉下层酸水。上层树脂溶液水洗至中性,氯化钙干燥后,蒸出甲苯,得到上述mdt结构硅树脂。

92.实施例5

93.本实施例与实施例1的差别仅在于,所述有机硅面层、有机硅透明层和有机硅粘接层的组分中的mq型含氢硅树脂的重均分子量8000,活性氢质量百分含量为0.3%,羟基质量百分含量为0.05%。

94.实施例6

95.本实施例与实施例1的差别仅在于,所述有机硅面层的组分中填料的平均粒径为1μm。

96.实施例7

97.本实施例与实施例1的差别仅在于,

98.所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂10份、mq型含氢硅树脂8份、含氢交联剂8份、填料20份、铂金催化剂1份及抑制剂0.3

份;

99.所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂2份、抗氧剂2份、含氢交联剂15份、铂金催化剂1份及抑制剂1份;

100.所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂20份、炭黑30份、mq型含氢硅树脂5份、含氢交联剂6份、色膏5份、增粘剂3份、铂金催化剂0.8份及抑制剂0.6份。

101.实施例8

102.本实施例与实施例1的差别仅在于,

103.所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂40份、mq型含氢硅树脂4份、含氢交联剂3份、填料10份、铂金催化剂1份及抑制剂0.3份;

104.所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂4份、抗氧剂2份、含氢交联剂10份、铂金催化剂1份及抑制剂1份;

105.所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂25份、炭黑30份、mq型含氢硅树脂8份、含氢交联剂4份、色膏5份、增粘剂3份、铂金催化剂0.8份及抑制剂0.6份。

106.实施例9

107.本实施例与实施例1的差别仅在于,

108.所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂30份、mq型含氢硅树脂6份、含氢交联剂5份、填料15份、铂金催化剂1份及抑制剂0.3份;

109.所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂5份、抗氧剂2份、含氢交联剂13份、铂金催化剂1份及抑制剂1份;

110.所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂15份、炭黑25份、mq型含氢硅树脂3份、含氢交联剂8份、色膏5份、增粘剂3份、铂金催化剂0.8份及抑制剂0.6份。

111.实施例10

112.本实施例与实施例1的差别仅在于,

113.所述有机硅面层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂5份、mq型含氢硅树脂9份、含氢交联剂12份、填料40份、铂金催化剂1份及抑制剂0.3份。

114.实施例11

115.本实施例与实施例1的差别仅在于,

116.所述有机硅透明层包括以下重量份的组分:乙烯基硅油100份、mq型含氢硅树脂7份、抗氧剂2份、含氢交联剂18份、铂金催化剂1份及抑制剂1份。

117.实施例12

118.本实施例与实施例1的差别仅在于,

119.所述有机硅粘接层包括以下重量份的组分:乙烯基硅油100份、mdt结构甲基乙烯基硅树脂5份、炭黑30份、mq型含氢硅树脂9份、含氢交联剂12份、色膏5份、增粘剂3份、铂金

催化剂0.8份及抑制剂0.6份。

120.对比例1

121.本对比例与实施例1的差别仅在于,所述有机硅面层和有机硅粘接层的组分中的mdt结构甲基乙烯基硅树脂替换为mq结构甲基乙烯基硅树脂。

122.对比例2

123.本对比例与实施例1的差别仅在于,所述有机硅面层和有机硅粘接层的组分中不含mdt结构甲基乙烯基硅树脂。

124.对比例3

125.本对比例与实施例1的差别仅在于,所述有机硅面层、有机硅透明层和有机硅粘接层的组分中不含mq型含氢硅树脂。

126.对比例4

127.本对比例与实施例1的差别仅在于,所述有机硅面层、有机硅透明层和有机硅粘接层的组分中含氢交联剂为两末端二甲基氢封端的含氢聚硅氧烷结构的硅氧烷。

128.对比例5

129.本对比例与实施例1的差别仅在于,有机硅面层涂布时的厚度为1丝。

130.对比例6

131.本对比例与实施例1的差别仅在于,有机硅面层涂布时的厚度为20丝。

132.对比例7

133.本对比例与实施例1的差别仅在于,有机硅透明层涂布时的厚度为5丝。

134.对比例8

135.本对比例与实施例1的差别仅在于,有机硅透明层涂布时的厚度为40丝。

136.效果例1

137.为验证本发明所述产品的使用性能,对各实施例和对比例产品进行如下性能的测试:

138.(1)粘接性:对各产品裁切成相同尺寸进行6h的水煮测试,完成后采用放大镜(10倍放大倍率)观察产品的表面变化,同时对折样品,观测是否存在层间或胶层与基材间的脱层、脱落现象;

139.(2)耐黄变性:根据astm g154-2016标准方法对各样品进行测试,测试等级≥4级视为合格;

140.(3)耐水解性:根据astm d3690-2002标准方法对各样品进行测试,测试时长为10周,测试完成后采用放大镜(10倍放大倍率)观察样品表面是否发生变化;

141.(4)耐磨性:以标准牛仔布作为摩擦面在各样品表面施加1kg负重摩擦100000次,完成后采用放大镜(10倍放大倍率)观察样品表面的破损情况变化;

142.(5)防污性:将各样品平面放置后,在样品表面使用油性记号笔划一道5cm线条,静置24h后采用清水润湿的抹布来回擦拭线条5次,查看表面的污渍残留情况,采用如下标准进行评级;

143.1级:痕迹明显,几乎没有清除;

144.2级:痕迹较明显,有部分清除;

145.3级:痕迹较浅,几乎清除;

146.4级:痕迹完全清除;

147.(6)色牢度:采用iso 105x12标准测试进行样品测试,并以标准灰色色卡评判等级,测试等级≥4级视为合格;

148.(7)抗冷热冲击性能:将各样品置于冷热冲击箱中,设置79

±

3℃、16

±

0.5h;-30

±

3℃、8

±

0.5h变温循环10次,平面放置及对折观察样品表面情况;

149.(8)硬度:将各样品以h级硬度的铅笔施加1~10n划拭,当样品表面在施加5n以下力度时测试后不破损视为合格;

150.(9)纹路清晰度:将各样品采用肉眼观测表面纹路的清晰度。

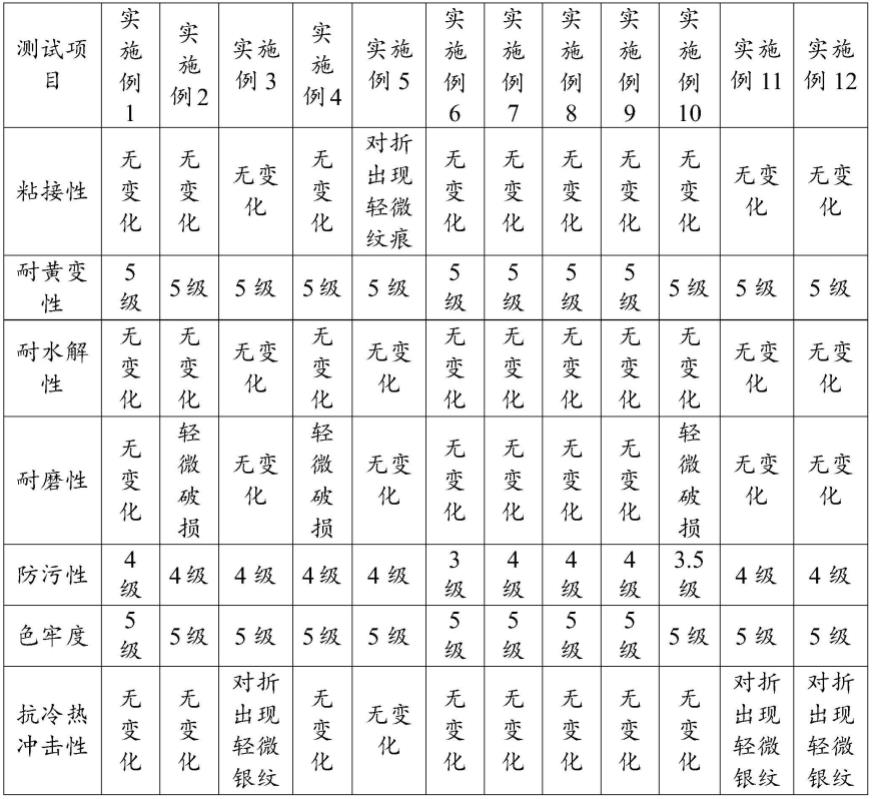

151.测试结果如表1和表2所示。

152.表1

[0153][0154][0155]

表2

[0156][0157]

从表1和表2可知,相比于各对比例产品,实施例1~12各产品表现出良好的粘接性、抗黄变性、耐水解性、耐磨性、防污性、抗冷热冲击性,同时色牢度高、硬度高,表面纹路清晰。其中,以实施例1和实施例7~9产品的综合性能最佳。

[0158]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1