一种抗风机头蒙布加工方法与流程

1.本发明属于飞机蒙布缝制技术领域,涉及一种抗风机头蒙布加工方法。

背景技术:

2.作为飞机随机地面保障设备,飞机必须配备机头蒙布,在飞机无飞行任务停在机场时对机头起到保护作用,减少恶劣天气、风沙等对飞机的损害,目前机头蒙布主要采用656防水涂银布或053防水粗平布,所用连接带为25-350a白色涤纶带或25-350草绿色锦丝带,与蒙布缝合后绑在或用挂钩固定在飞机上合适位置,各布幅通过飞机上实地取样确定各大小及形状,基本对机头蒙布上部进行全覆盖模式,但在实际使用过程中,特别是在风级较大地区使用时,常常出现机头蒙布兜风,撑开甚至撕破蒙布的问题。

技术实现要素:

3.本发明克服了现有的机头蒙布在风级较大地区使用时因为兜风造成破损而无法使用的问题,提供了一种新的抗风机头蒙布加工方法。

4.一种抗风机头蒙布加工方法,包括以下步骤:

5.步骤一:通过取样确定机头蒙布外形,形成蒙布样板;

6.步骤二:根据试验确定蒙布在使用过程中易兜风位置;

7.步骤三:根据蒙布外形尺寸确定通风网尺寸;利用多根锦丝带编织通风网;

8.步骤四:根据蒙布样板对蒙布各布幅下料;

9.步骤五:将蒙布各布幅拼接成完整蒙布;

10.步骤六:在完整蒙布易兜风位置剪裁一处开口,开口外形与通风网相似;开口尺寸小于通风网尺寸;

11.步骤七:将通风网缝制在完整蒙布开口处;

12.步骤八:在完整蒙布机头前下方位置处开设通风口,完成抗风蒙布加工。

13.进一步,所述步骤三中,覆盖在易兜风位置处多块布幅的面积之和s为4.02平方米;通风网面积为0.3s~0.4s。

14.进一步,所述步骤三中,通风网为矩形,通过多跟锦丝带以十字叉缝法编制而成。

15.进一步,通风网每两条锦丝带之间距离为。

16.进一步,所述步骤五中,通过包缝法将蒙布各布幅缝制为完整蒙布。

17.进一步,所述步骤六中,开口为与通风网外形相似的矩形,开口的长边比通风网长边小20mm~30mm;开口的宽边比通风网宽边小20mm~30mm。

18.进一步,所述步骤八中,通风口数量不少于3个;每两个通风口之间圆心距离为270~330mm。

19.进一步,所述步骤七中,通风网和完整蒙布开口通过贴边加强缝制。

20.本发明具有以下效果:

21.本发明提供了一种适用风级较大区域飞机随机地面保障设备,与现有技术相比,

本发明的优点是:相比现有机头蒙布,新型蒙布中增加通风网和通风口,减少大风对蒙布的破坏,增加蒙布使用寿命。该新型蒙布交付用户后,经实际外场使用验证,再无反馈蒙布由于风大造成撕裂情况。

22.这种机头蒙布制造构思及方式可以广泛推广应用到其他机型中,也可推广应用到其他户外保护罩的制造使用中。

附图说明

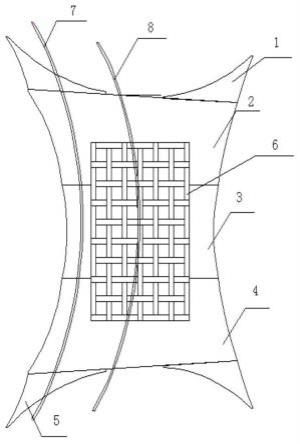

23.图1为一种抗风机头蒙布局部示意图;

24.图2为通风网示意图;

25.图3为i局部放大图;

26.图4为各布幅及通风口示意图;

27.图中,1-布幅一,2-布幅二,3-布幅三,4-布幅四,5-布幅五,6-通风网;7-绑带一,8-绑带二,6-1短绑带,6-2长绑带,9-布幅六,10-布幅七11-布幅八,12-布幅九,13-布幅十,14-布幅十一,15-通风口。

具体实施方式

28.一种抗风机头蒙布加工方法,包括以下步骤:

29.步骤一:如图1所示,通过取样确定机头蒙布外形,形成蒙布样板,制作样板时应该留有缝制余量,由于机头形状较为复杂,多为弧形等,通过取飞机实样才能准确的得到机头外形尺寸形状;

30.步骤二:根据试验确定蒙布在使用过程中易兜风位置,根据平时对飞机的观察及采用风车的对已安装有蒙布的飞机观察,确定在大风环境中易兜风撕扯的部位;并在兜风位置蒙布布幅样板中作出标记;

31.步骤三:根据蒙布外形尺寸确定通风网尺寸,通风网的形状确定为矩形,如图2和图3所示,矩形编制较为简单,减少加工难度,增加工作效率,通风网的尺寸大小取决于易兜风位置处多块布幅的面积之和,一般情况下,应满足s通风网尺寸=0.3~0.4易兜风位置处多块布幅的面积之和s,通风网的面积过小,蒙布无法起到良好的抗风作用,通风网过大,容易破坏蒙布的整体性,减低蒙布的牢固程度;利用多根锦丝带编织通风网,通风网之间的锦丝带不可过密,也不可过于稀疏,锦丝带编制若过密,增加蒙布的重量,提升蒙布在覆盖使用过程中的难度,也增加了通风网编制过程中的时间,减少了工作效率,通风网的编制若过疏,通风网的牢固程度及使用强度得不到保证。

32.步骤四:根据蒙布样板对蒙布各布幅下料,布幅应平铺在工作台上,将样板放置到位后方可画线下料;

33.步骤五:将蒙布各布幅拼接成完整蒙布,蒙布各布幅之间的拼接多采用包缝法,增加蒙布各布幅缝制的牢固程度;

34.步骤六:在完整蒙布易兜风位置剪裁一处开口,开口外形与通风网相似,均为矩形,位置依据做有标记的样板;开口尺寸小于通风网尺寸,小于20~30mm,有利于通风网与蒙布通过贴边紧密缝合,增加贴合程度,开口尺寸若过大,小于20~30mm,无法增加布幅与通风网的接触面积,其牢固程度得不到保证,开口尺寸若过小,大于20~30mm,则但不到预

期的通风效果,也会影响通风网与蒙布的缝合;

35.步骤七:将通风网缝制在完整蒙布开口处,蒙布缝合、通风网编制完成后,将蒙布与通风网缝合,通风网两边与蒙布结合处采用贴边加强缝制,双边贴边的加强缝制,在保护通风网最外端锦丝带的同时,也增加了蒙布与通风网结合处的牢固程度,有效延长了蒙布的使用时间;

36.步骤八:在完整蒙布机头前下方位置处开设通风口,通风口的形状为圆形,如图4所示,圆形的应力最小,在通风的同时,也减少对蒙布的破坏,通风口的大小为直径120,个数不小于3各,若尺寸过小,通风网的作用不明显,若尺寸过大,开设通风口处布幅遭到破坏,容易破损,通风孔的个数依据蒙布的兜风位置及大小决定,3个通风口在保证通风的同时,也保证了蒙布的完整和牢固程度,通风口位置处用贴边加强缝制,缝制完成后,即为一种抗风机头蒙布。

37.实施例一:

38.加工新型机头蒙布,我们需要先确定飞机机头基本形状,由于机头蒙布有一定的外形及弧度,先通过取样制作样板确定机头的大小和形状,各个样板拼接及为一个完整的机头蒙布。各样板外形基本确定后,确定机头蒙布兜风的具体位置,通过平时对厂内机头蒙布使用的观察及现场试验,确定机头蒙布在使用过程中容易兜风的位置,并在样板上作出相应标记,根据蒙布整体的大小及容易兜风位置的情况,确定通风网及通风口的位置、大小,考虑通风网的牢固及于蒙布之间的连接,确定通风网编制所用的锦丝带数量和尺寸。

39.机头样板及通风网具体尺寸及数量确定后,机头外形依据取样的样板下料,所用材料为656防水涂银布,通风网所用材料为25-350a白色涤纶带,长绑带尺寸l=1600,数量7件,短绑带尺寸l=1100,数量10件,下料后应将锦丝带两端用电烙铁烫头处理,防止锦丝带出现断丝现象,缝制所用缝线为13#炼白锦丝线,布幅之间采用包缝缝法,通风网的编制采用长绑带与短绑带上下交叉编制,绑带结合处采用方块及方块内十字叉缝法,增加锦丝带编制的牢固程度。通风网及蒙布缝制完成后,通过样板上标注的通风口和通风网的位置,在蒙布对应位置开孔,通风网编制完成后为规则的长方形,尺寸1445

×

985,允许公差(+40,-10),蒙布对应的通风网开口位置应小于通风网实际大小(小约20mm-30mm),蒙布通风网开孔完成后,将通风网缝制在蒙布开口位置处,通风网与蒙布采用双面贴边双趟线缝制,将通风网与蒙布紧密牢固缝合,通风口的位置在机头前端底部,设有3个通风口,尺寸为直径120mm的圆形,圆形保证开孔的位置应力最小,用贴边延通风口周边缝合,开设通风口位置的同时也确保了开口位置的牢固性。

40.经过通风网及通风口位置的确定,通风网的编网缝制,机头蒙布的缝制,通风口的开设,通风网与机头蒙布的缝合,一个新型抗风机头蒙布就缝制成型。交付用户使用后,抗风效果有明显的改进,增加了蒙布的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1