一种制备无规连续性线团状低密度无机纤维增强热塑性复合材料装置及方法与流程

1.本发明属于汽车内、外饰用复合材料技术领域,具体的说,涉及一种制备无规连续性线团状低密度无机纤维增强热塑性复合材料装置及方法。

背景技术:

2.低密度热塑性复合材料广泛地应于汽车内外部饰件。主要机理是利用无机纤维的骨架作用,通过热塑性树脂对无机纤维的充分浸润制得高强度复合材料。从无机纤维在产品中的形态来区分,主要有短切无机纤维和单向连续纤维两种状态;从制备工艺上来区分,主要有干法非织造工艺和湿法造纸法工艺;从产品的密度来区分,主要有高密度(密度>1g/cm3)和低密度(密度<1g/cm3),低密度区间主要分布于0.2g/m

3-0.7g/cm3。

3.干法非织造工艺中,低密度短切复合材料中的无机纤维原材料切割后长度大都在2-10cm,经过针刺工艺固结后产品中的无机纤维长度进一步降低;湿法造纸工艺中,无机纤维的长度大都在2-4cm,若纤维长度过长则不利于纤维在溶液中的分散。从以上参数可以看出,无机纤维的长度在这类产品工艺中较受限,而这个限制也给产品带来了一定的缺陷。具体如下:

4.1、当这类产品应用于车用内外饰零部件时,材料存在刚性强度不足等问题。在实际应用过程中发现,短纤无机纤维增强热塑性复合材料的强度,在一定范围内,与复合材料中无机纤维的长度成正比。

5.2、当这类产品用于制备复杂造型或大拉伸部件时,常因拉伸性能不足而导致材料应用面受限。例如,湿法造纸工艺生产的无机纤维增强热塑性复合材料应用在车用外饰底护部品时,容易发生涉水失效等潜在问题。

6.为了改善以上不足,可以选择使用单向的长纤编织材料,但该材料存在成型困难、r角褶皱、无法拉伸等固有问题;也可选择高密度无机纤维增强热塑性复合材料,但其存在克重高、油耗高等难题。

技术实现要素:

7.为了解决现有技术存在的技术问题,本发明提供了一种制备无规连续性线团状低密度无机纤维增强热塑性复合材料装置及方法,是通过以下技术方案来实现的:

8.本发明公开了一种制备无规连续性线团状低密度无机纤维增强热塑性复合材料的装置,装置包括分束管、与分束管连接的落纱管、固定连接分束管上部的固定杆及固定连接落纱管下部的摆杆。

9.作为进一步地改进,本发明所述的分束管穿过固定杆上开设的通孔,各分束管之间平行排列,落纱管穿过摆杆上开设的通孔,且各落纱管之间平行排列,分束管与落纱管之间的连接处为落纱管包覆分束管的结构。

10.作为进一步地改进,本发明所述的摆杆的两端分别与摆臂相连,摆臂与轴相连,轴

带动摆臂作圆周运动、摆臂带动摆杆在同一平面内作圆周运动。

11.作为进一步地改进,本发明所述的落纱管为弹性落纱管,弹性落纱管的材料为橡胶或橡胶,分束管上,靠近分束管与落纱管的连接处,开设有进气口,分束管与进气口之间的夹角a为100-170

°

。角度过小纤维无法有效分散,角度过大会纤维过于零散,不利于络合,设计气压分束管的进口端为硬质管,出口端为有一定弹性的软管;以便可以管做圆周运动。

12.本发明还公开了一种无规连续性线团状低密度无机纤维增强热塑性复合材料的制备方法,将比例为10:90~90:10的连续性热塑性纤维与连续性无机纤维,通过装置实施长丝络合工艺,制备得到克重范围在150-3000g/m2的无规连续性线团状低密度无机纤维增强热塑性复合材料,或再由毡压制成板。

13.作为进一步地改进,本发明所述的通过装置实施长丝络合工艺包括如下步骤:

14.1)连续性无机纤维经过展纱及整经处理,形成无机纤维整经纱辊待用;

15.2)连续性热塑性纤维经过整经处理,形成热塑性纤维整经纱辊待用;

16.3)启动与轴连接的电机,通过摆臂带动摆杆、摆杆带动落纱杆,落纱杆作圆周运动、在进气口中通入压缩空气;

17.4)将无机纤维整经纱辊中的连续性无机纤维、热塑性纤维整经纱辊连续性热塑性纤维均匀分束,将每一束无机纤维穿过气压分束管和每一束热塑性纤维穿过气压分束管按照无机纤维/热塑性纤维/无机纤维/热塑性纤维顺序间隔排布穿入分束管;

18.5)所有的纤维经由分束管中的压缩空气气相分散后,再经过落纱管做环状运动,均匀落纱,形成无规连续线团状毡。

19.作为进一步地改进,本发明所述的连续性热塑性纤维与连续无机纤维比例优选为30:70-40:60。

20.作为进一步地改进,本发明所述的连续性无机纤维直径为9um-21um之间;连续性无机纤维是玻璃纤维、玄武岩纤维中的一种或两种的组合;连续性热塑性纤维的热塑性纤度为1.5dtex-15dtex;连续热塑性纤维为聚丙烯纤维、涤纶纤维、 pa纤维中的一种或几种组合。

21.作为进一步地改进,本发明所述的连续性热塑性纤维的熔指为 7-120g/10min;熔指过小会影响树脂的浸润,提高后道加工难度;熔指过大,会影响材料强度和老化性能;压缩空气经过干燥处理和稳压处理。压缩空气存在水分会导致纤维黏连;保持气压恒定;气压过小纤维分散不充分,不利于混合;气压过大破坏纤维分散的形状,不利于络合影响两种纤维的混合。

22.作为进一步地改进,在步骤5)之后,通过直接热轧、针刺固结后热压、热风固结,如此可增强连续纤维之间的纠结力,具备更高的抗撕裂性能;和/或通过洒落热塑性粘结剂后再热压。以此加固连续纤维之间的粘结力,具备更强的刚性强度。

23.本发明的有益效果如下:

24.1、本发明主要根据无机纤维长度与复合材料刚性强度、拉伸性能、车用部品的复杂造型之间的线性关系,使用长丝络合法保持无机纤维的无规连续性,通过有效提高无机纤维在材料中的长度来解决传统低密度热塑性复合材料中无机纤维长度短,无法连续的问题,进而提高复合材料的整体刚性和拉性能,通过气压分束管、落纱管、导向环的装置设计及与连续性热塑性纤维、连续性无机纤维材料的相互结合相互作用,保证了两种纤维混合

均匀,且材料在络合中分散均匀,保证了材料性能,工艺简单,高效,使复合材料具有更优异的力学性能,拓宽复合材料的应用面。

25.2、本发明创新性地提出无规连续性“线团状”结构,使材料整体呈现出各向同性,并进一步改善低密度无机纤维增强热塑性复合材料的成型性,并使部件表现出良好的尺寸稳定性。

26.3、本发明中材料的两种连续纤维络合在一起,使材料表现出更优异的抗撕裂性能。

27.4、本发明所述的无规连续性“线团状”低密度无机纤维增强热塑性复合材料,使无机纤维第一次在材料中既呈现连续性,又呈现各向同性(即均质性),有效提高材料的力学性能并拓宽材料的应用面。

28.5、本发明所述的无规连续性“线团状”低密度无机纤维增强热塑性复合材料,与现有的编织型长纤玻纤增强热塑性材料基材相比,具有轻质、各向同性等优点;与传统的低密度无机纤维增强热塑性复合材料相比,具有更优的力学性能。

29.6、将分束管与进气口之间的夹角a为100-170

°

,保证压缩空气从下往上吹分散纤维,然后从分束管上端出去,而避免了从上往下吹,气流干扰在落纱管中作圆周运动的纤维在形成螺旋结构时分布不均匀,从而影响材料的性能,将进气口设计在分束管上而不是落纱管上,也是同样的道理,避免影响落纱管出口纤维落下的分布、形态。同时,夹角a设计为100-170

°

,角度过小纤维无法有效分散,角度过大会纤维过于零散,不利于络合。

30.7、设计气压分束管的进口端为硬质管,方便纤维精准进入,出口端为有一定弹性的软管,以便落纱管通过做圆周运动来形成螺旋络合结构。

31.8、设定连续性热塑性纤维的熔指为7-120g/10min;由于熔指过小会影响树脂的浸润,提高后道加工难度;熔指过大,会影响材料强度和老化性能。

32.9、将压缩空气经过干燥处理和稳压处理。压缩空气存在水分会导致纤维黏连;保持气压恒定;气压过小纤维分散不充分,不利于混合;气压过大破坏纤维分散的形状,不利于络合影响两种纤维的混合。

附图说明

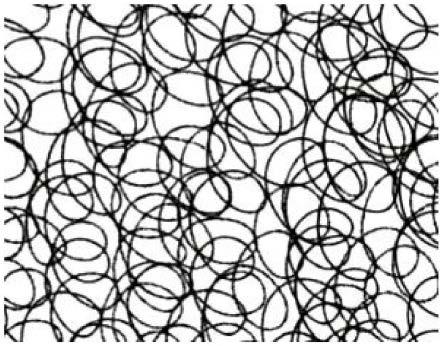

33.图1是本发明制备方法制备而成的材料常温结构示意图;

34.图2是本发明制备方法制备而成的材料加热后结构示意图;

35.图3是本发明装置的结构示意图;

36.图中,1是轴,2是摆臂,3是摆杆,4是落纱管,5是分束管,6是固定杆, 7是进气口,8是夹角a,9是无机纤维,10是热塑性纤维。

具体实施方式

37.本发明公开了一种制备无规连续性线团状低密度无机纤维9增强热塑性复合材料的装置,图3是本发明装置的结构示意图;装置包括分束管5、与分束管 5连接的落纱管、固定连接分束管5上部的固定杆6及固定连接落纱管下部的摆杆3。分束管5穿过固定杆6上开设的通孔,各分束管5之间平行排列,落纱管 4穿过摆杆3上开设的通孔,且各落纱管4之间平行排列,分束管5与落纱管4 之间的连接处为落纱管4包覆分束管5的结构,摆杆3的两端

分别与摆臂2相连,摆臂2与轴1相连,轴1带动摆臂2作圆周运动、摆臂2带动摆杆3在同一平面内作圆周运动。

38.本发明所述的落纱管4为弹性落纱管4,弹性落纱管4的材料为橡胶或橡胶,分束管5上,靠近分束管5与落纱管4的连接处,开设有进气口7,分束管5与进气口7之间的夹角a8为100-170

°

。分束管5的进口端为硬质管,方便纤维精准进入,出口端为有一定弹性的软管,以便落纱管4通过做圆周运动来形成螺旋络合结构。多个分束管5内依次按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布穿入,连续性热塑性纤维10与连续无机纤维9优选比例为30:70-40:60,连续性无机纤维9直径为9um-21um之间,连续性热塑性纤维 10的热塑性纤度为1.5dtex-15dtex。

39.纱管为弹性落纱管4,弹性落纱管4的材料为橡胶或橡胶,分束管5上,靠近分束管5与落纱管4的连接处,开设有进气口7,分束管5与进气口7之间的夹角为100-170

°

。

40.一种无规连续性线团状低密度无机纤维9增强热塑性复合材料的制备方法,将比例为10:90~90:10的连续性热塑性纤维10与连续性无机纤维9,通过装置实施长丝络合工艺,制备得到克重范围在150-3000g/m2的无规连续性线团状低密度无机纤维9增强热塑性复合材料,再由毡压制成板。

41.通过装置实施长丝络合工艺包括如下步骤:

42.1)连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;

43.2)连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;

44.3)启动与轴1连接的电机,通过摆臂2带动摆杆3、摆杆3带动落纱杆,落纱杆作圆周运动、在进气口7中通入压缩空气;

45.4)将无机纤维9整经纱辊中的连续性无机纤维9、热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,将每一束无机纤维9穿过气压分束管5和每一束热塑性纤维10穿过气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/ 热塑性纤维10顺序间隔排布穿入分束管5;

46.5)所有的纤维经由分束管5中的压缩空气气相分散后,每束纤维分散为好几根,再经过落纱管4做环状运动,均匀落纱,形成无规连续线团状毡。

47.6)通过直接热轧、针刺固结后热压、热风固结,和/或通过洒落热塑性粘结剂后再热压。

48.连续性热塑性纤维10与连续无机纤维9比例优选为30:70-40:60;连续性无机纤维9直径为9um-21um之间;连续性无机纤维9是玻璃纤维、玄武岩纤维中的一种或两种的组合;连续性热塑性纤维10的热塑性纤度为1.5dtex-15dtex;连续热塑性纤维10为聚丙烯纤维、涤纶纤维、pa纤维中的一种或几种组合。

49.连续性热塑性纤维10的熔指为7-120g/10min;压缩空气经过干燥处理和稳压处理。

50.图1是本发明制备方法制备而成的材料常温结构示意图;是材料螺旋络合后的纤维状态;图2是本发明制备方法制备而成的材料加热后结构示意图;是经过加热后两种材料纤维形成点状粘合的状态。

51.下面结合说明书附图,通过具体实施例对本发明的技术方案作进一步地说明:

52.实施例1

53.连续性热塑性纤维10与连续性无机纤维9按照30:70的比例,采用长丝络合工艺,制备得到克重范围在2000g/m2的无规连续性“线团状”低密度无机纤维9增强热塑性复合材料。

54.连续性无机纤维9为玻璃纤维直径9um。

55.连续性热塑性纤维10为聚丙烯纤维,热塑性纤度1.5dtex,熔指在 120g/10min。

56.长丝络合工艺如下:

57.连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;最后由毡针刺固结后热压成板,标记样品1。

58.实施例2

59.连续性热塑性纤维10与连续性无机纤维9按照30:70的比例,采用长丝络合工艺,制备得到克重范围在2000g/m2的无规连续性“线团状”低密度无机纤维9增强热塑性复合材料。

60.连续性无机纤维9为玻璃纤维直径21um。

61.连续性热塑性纤维10为聚丙烯纤维,热塑性纤度1.5dtex,熔指在 120g/10min。

62.长丝络合工艺如下:

63.连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;最后由毡针刺固结后热压成板,标记样品2。

64.实施例3

65.连续性热塑性纤维10与连续性无机纤维9按照30:70的比例,采用长丝络合工艺,制备得到克重范围在2000g/m2的无规连续性“线团状”低密度无机纤维9增强热塑性复合材料。

66.连续性无机纤维9为玻璃纤维直径9um。

67.连续性热塑性纤维10为聚丙烯纤维,热塑性纤度15dtex,熔指在7g/10min。

68.长丝络合工艺如下:

69.连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气

压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;最后由毡针刺固结后热压成板,标记样品3。

[0070][0071]

备注:测试方法参照丰田底护,撕裂强度常温≥180n,浸水≥48n;弯曲强度常温≥10n,浸水≥10n.

[0072]

实施例1-实施例3的样品可应用在汽车外饰件,例如底护等部件。

[0073]

实施例4

[0074]

连续性热塑性纤维10与连续性无机纤维9按照40:60的比例,采用长丝络合工艺,制备得到克重范围在150g/m2的无规连续性“线团状”低密度无机纤维 9增强热塑性复合材料。

[0075]

连续性无机纤维9为玻璃纤维直径9um。

[0076]

连续性热塑性纤维10为聚丙烯纤维,热塑性纤度1.5dtex,熔指在 120g/10min。

[0077]

长丝络合工艺如下:

[0078]

连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;标记样品 4。

[0079]

实施例5

[0080]

连续性热塑性纤维10与连续性无机纤维9按照40:60的比例,采用长丝络合工艺,制备得到克重范围在150g/m2的无规连续性“线团状”低密度无机纤维 9增强热塑性复合材料。

[0081]

连续性无机纤维9为玻璃纤维直径9um。

[0082]

连续性热塑性纤维10为聚丙烯纤维,热塑性纤度15dtex,熔指在7g/10min。

[0083]

长丝络合工艺如下:

[0084]

连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经

纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;标记样品5。

[0085][0086]

实施例6

[0087]

连续性热塑性纤维10与连续性无机纤维9按照45:55的比例,采用长丝络合工艺,制备得到克重范围在2000g/m2的无规连续性“线团状”低密度无机纤维9增强热塑性复合材料。

[0088]

连续性无机纤维9为玻璃纤维直径21um。

[0089]

连续性热塑性纤维10为聚丙烯纤维,热塑性纤度15dtex,熔指在7g/10min。

[0090]

长丝络合工艺如下:

[0091]

连续性无机纤维9经过展纱及整经处理,形成无机纤维9整经纱辊待用;连续性热塑性纤维10经过整经处理,形成热塑性纤维10整经纱辊待用;继而将无机纤维9整经纱辊中的连续性无机纤维9均匀分束,并将每一束无机纤维9穿过气压管;再将热塑性纤维10整经纱辊连续性热塑性纤维10均匀分束,并将每一束热塑性纤维10穿过气压管;气压分束管5按照无机纤维9/热塑性纤维10/无机纤维9/热塑性纤维10顺序间隔排布;所有的纤维经由气压分束管5气相分散后,再经过落纱管4做环状运动,均匀落纱,形成无规连续“线团状”毡;最后通过洒落热塑性粘结剂后再热压成板,标记样品6。

[0092]

对比例1

[0093]

将质量分数45%的短切聚丙烯纤维、55%的短切玻璃纤维经开松机开松后,再交叉铺网,随后在140℃下进行红外烘烤,并采用锥形针头、针深7mm、针密 45进行针刺,得到短切纤维增强热塑性聚丙烯复合材料毛毡,再由毡针刺固结后热压成gmt板,克重为2000g/m2标记样品7。

[0094][0095]

通过以上对比案例可以看出,连续纤维样品的性能明显比剪切纤维的样品性能高几倍。因为纤维的长度发生了根本性的转变,复合板的性能也出现了倍数差异。而同样是连续纤维样品,不同的纤维配比也会对性能产生一定的影响。

[0096]

最后,还需要注意的是,以上列举的仅是本发明的具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1