一种涤纶针织布染色机及其染色工艺的制作方法

1.本发明涉及气流染色机技术领域,尤其是涉及一种涤纶针织布染色机及其染色工艺。

背景技术:

2.气流染色机相对于传统的液流染色机而言,织物是借助于含有湿气或者水蒸汽的气体通道而循环,无需染液或水介质输送织物,且其浴比较大,与传统液流染色机相比可减少用水量,减少废水的产生量,为此受到众染色行业的关注。

3.气流染色时,依靠循环风机的高速气流输送织物,在空气的作用下,织物呈鼓泡状,其运行速度可根据工艺要求由风量来控制,气流染色机的染液通过循环泵,再经过特殊喷嘴,形成颗粒细小的雾状,织物在喷嘴处接受雾化状的染液,同时又受到高速空气施加的驱动压力,在高速空气流瞬间压力下,染液都会均匀而充分地向纤维界面扩散渗透。

4.但现有的气流染色机的喷嘴主要采用喷口开孔的设计,使通过的两相染液撞击喷嘴使其雾化,但这种方式雾化产生的染液颗粒大小通常较大,无法充分的渗入布料中,导致织物循环单程的染色效率低下,需要循环多次才能确保染色率,导致染色流程较长。

技术实现要素:

5.为了进一步细气流染色机雾化染液颗粒,本技术提供一种涤纶针织布染色机及其染色工艺。

6.本技术提供的一种涤纶针织布染色机及其染色工艺采用如下的技术方案:第一方面,一种涤纶针织布染色机。

7.一种涤纶针织布染色机,包括染色机本体,所述染色机本体上设置有染液喷射装置,所述染液喷射装置包括风机、水泵和连通所述染色机本体的染色室的雾化喷头,所述风机和所述水泵两者皆通过管道与所述雾化喷头相连通,所述雾化喷头的开口处设置有雾化组件,所述雾化组件包括环形支撑架和连接于所述环形支撑架内侧壁的涡轮,所述环形支撑架转动连接于所述雾化喷头的喷口处侧壁,所述涡轮的扇叶设置为超声波震动片。

8.通过采用上述技术方案,风机为雾化喷头提供高压气流,水泵为雾化喷头提供染液流,当高压气流与染液流于雾化喷头两相碰撞后使染液首次雾化形成雾化流,雾化流继续沿雾化喷头内的通道输出至涡轮处,在雾化流的冲击下,涡轮叶片进行旋转并对雾化流进行二次细化,且设置为涡轮叶片的超声波震动片进行震动,对撞击其上的雾化流进行三次细化后,通过涡轮结构将细化后的雾化流呈扩散状喷出雾化喷头,通过三次的细化进一步提高了染液颗粒的大小,以提高染料对坯布的染色效率。

9.可选的,所述环形支撑架内侧壁上沿其轴向开设有若干安装槽,所述安装槽径向朝所述环形支撑架的轴线开通设置,所述安装槽的两端侧皆设置有缓冲弹簧,所述超声波震动片上设置有与所述安装槽滑动连接的滑块,所述滑块两相对侧分别紧抵于两所述缓冲弹簧。

10.通过采用上述技术方案,通过设置安装槽,并于安装槽的两端侧设置缓冲弹簧,以通过缓冲弹簧对滑块进行缓冲作用,间接减少超声波震动片对环形支撑架造成的震动影响,同时以缓冲雾化流冲击产生的震动影响。

11.可选的,所述滑块上还固定设置有防水挡板,所述安装槽侧壁设置有滑动槽,所述防水挡板与所述滑动槽滑动连接,且其在所述滑块滑动过程中所述安装槽内始终形成密封腔室。

12.通过采用上述技术方案,通过设置的防水挡板与滑动槽,以使得当超声波震动片在受到雾化流与自身震动的过程中,确保安装槽内的空间与雾化喷头内的通道相独立,防止染液进入安装槽内。

13.可选的,所述雾化喷头上开设有与所述水泵连通的进水通道和与所述风机连通的进气通道,所述进水通道于所述进气通道的侧壁相连通,所述进气通道的侧壁还连通有管径小于所述进气通道的支流通道,所述支流通道设置于各所述进水通道朝向所述风机的一侧,所述支流通道连通有用于控制所述涡轮转动稳定性的稳压结构。

14.通过采用上述技术方案,进气通道流经高压气流,借助水泵将染液流经进水通道,两相相碰撞以使得染液在高压气流的作用下初步细化;设置的直流通道位于各进水通道朝向所述风机的一侧,故其内部只通过高压气流,部分高压气流流至稳压结构内以控制涡轮转动的稳定性。

15.可选的,所述环形支撑架通过轴承与所述雾化喷头转动连接,所述轴承内圈的侧壁上设置有若干挡风板,所述稳压结构包括稳压箱,所述稳压箱上开设有与所述轴承内圈侧壁相配合的环形槽,所述轴承内圈与所述环形槽滑动连接,且各所述挡风板于所述环形槽内,所述稳压箱的所述环形槽连通所述支流通道,所述环形槽的侧壁还开设有出气口。

16.通过采用上述技术方案,轴承内圈上设置的挡风板与稳压箱内的环形槽滑动连接,并结合支流通道与出气口形成回路,在进气通道内的雾化流驱动涡轮旋转时,间接带动轴承内圈旋转,并使得挡风板旋转,通过支流通道的气流流经稳压箱内,使得挡风板旋转的过程中受到阻力或推力,以间接控制涡轮旋转时的稳定性,间接对染液喷出量的稳定性进行调控。

17.可选的,所述出气口处设置有泄压阀,所述支流通道设置有气压缓冲腔,所述气压缓冲腔的直径大于所述支流通道,且所述气压缓冲腔的出口端设置有单向阀。

18.通过采用上述技术方案,设置的泄压阀和单向阀,以确保稳压箱内环形槽段的气压稳定,以提供稳定的阻力值,而设置的气压缓冲腔以提高从支流通道内进入风压的稳定性,提高安全缓冲区。

19.可选的,所述雾化喷头的喷口处呈扇形开口设置,所述雾化喷头喷口处还可拆卸连接有调整块,所述调整块上开设有呈漏斗状的通孔,所述调整块通孔横截面积最大端与所述雾化喷头喷口横截面积最大端相对设置,且两者相互连通。

20.通过采用上述技术方案,提供两种雾化喷头的出口,呈扇形的出口可使得雾化流通过涡轮的抛出后,减少与雾化喷头通道侧壁的碰撞,以减少动能的损耗,提高染色效率,缩短流程;通过调整块呈小口设置,以提高从涡轮输出的雾化流集束程度。

21.第二方面,一种涤纶针织布染色机的染色工艺。

22.一种涤纶针织布染色机的染色工艺,其步骤包括:

s1:将坯布通过液碱,进行预缩、清洗;s2:将预缩后的坯布通过定型机进行定型处理;s3:将定型处理后的坯布加入液碱并通过碱减量机进行碱减量处理、清洗;s4:将碱减量后的坯布放入染色机本体内,加入水、冰醋酸对坯布的液碱进行中和、清洗;s5:将中和后的坯布通过染色机本体,并利用染料、均染剂、冰醋酸混合染液对坯布进行ph值调控、染色,毕后进行清洗;s6:将完成染色的坯布脱水、开幅、定型处理;s7:定型完毕后对坯布进行质量检验。

23.通过采用上述技术方案,将坯布通过液碱进行预缩,以使坯布中的酯键水解,并使纤维中的大分子聚集体整块脱落,使得预缩后的坯布状态处于柔顺状态,便于定型处理,且减少后碱减量步骤的坯布质量损耗;再通过液碱进行碱减量,以深层次的清除定型后坯布的酯键和大分子聚集体,后对坯布进行酸碱中和,清洗后进行染色处理,完成染色后进行清洗、脱水、定型和质检,完成坯布的染色。

24.综上所述,本技术至少包括以下一种有益技术效果:1、通过于雾化喷头通道内侧设置的涡轮与超声波震动片,对染液进行双重雾化,进一步提高了雾化后染液颗粒的细小程度,以提高对坯布的染色效率;2、通过设置的稳压结构,利用风机产生的风压对涡轮的旋转起到附加阻力的作用,以使得涡轮在受到雾化流驱动时,提高了超声波震动片在旋转过程的稳定性,以间接稳定输出雾化流流量的稳定性。

附图说明

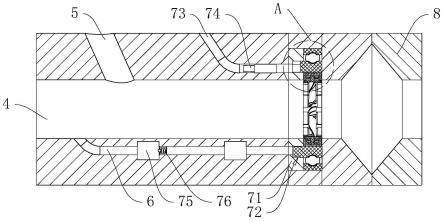

25.图1是本技术实施例的整体示意图;图2是本技术实施例雾化喷头的爆炸图;图3是本技术实施例雾化喷头的剖视图;图4是本技术实施例中图3的a处局部放大图。

26.附图标记说明:1、染色机本体;2、染液喷射装置;21、风机;22水泵;23、雾化喷头;3、雾化组件;31、环形支撑架;32、涡轮;33、超声波震动片;34、安装槽;35、缓冲弹簧;36、滑块;37、防水挡板;38、滑动槽;39、轴承;310、挡风板;4、进气通道;5、进水通道;6、支流通道;7、稳压结构;71、稳压箱;72、环形槽;73、出气口;74、泄压阀;75、气压缓冲腔;76、单向阀;8、调整块。

具体实施方式

27.以下结合附图1-4对本技术作进一步详细说明。

28.本技术实施例公开一种涤纶针织布染色机。参照图1和图2,一种涤纶针织布染色机包括呈圆筒状的染色机本体1,染色机本体1通过支撑架轴线水平固定设置,染色机本体1上设置有染液喷射装置2,染液喷射装置2包括固定设置于染色机本体1外壳上的风机21、设置于染色机本体1上的水泵22和连通染色机本体1内染色室的雾化喷头23,风机21和水泵22两者皆通过管道与雾化喷头23相连通,雾化喷头23的喷射方向水平摆设。

29.参照图2、图3和图4,雾化喷头23的开口处设置有雾化组件3,雾化组件3包括通过轴承39转动连接于雾化喷头23的喷口处侧壁的环形支撑架31和连接于环形支撑架31内侧壁的涡轮32,涡轮32的扇叶绕其等间隔分布,且扇叶设置为超声波震动片33,涡轮32具有十片超声波震动片33。

30.环形支撑架31内侧壁上沿其轴向开设有十个安装槽34,各安装槽34径向朝环形支撑架31的轴线开通设置,该开通孔面积小于安装槽34的开槽面大小,各安装槽34沿环形支撑架31周向等间隔分布,安装槽34沿长度方向的两端侧皆设置有缓冲弹簧35,超声波震动片33上设置有与安装槽34滑动连接的滑块36,滑块36两相对侧分别紧抵于两缓冲弹簧35,滑块36上还固定设置有防水挡板37,安装槽34朝向环形支撑架31轴向的侧壁上设置有滑动槽38,防水挡板37与滑动槽38沿环形支撑架31轴向滑动连接,且其在滑块36滑动过程中安装槽34内始终形成密封腔室。

31.雾化喷头23上开设有与水泵22连通的进水通道5和与风机21连通的进气通道4,进水通道5于进气通道4的侧壁相连通,进气通道4的侧壁还连通有管径小于进气通道4的支流通道6,支流通道6设置于各进水通道5朝向风机21的一侧,支流通道6内设置有气压缓冲腔75,气压缓冲腔75的直径大于支流通道6,且气压缓冲腔75的出口端设置有单向阀76,气压缓冲腔75的出口端连通有用于控制涡轮32转动稳定性的稳压结构7,稳压结构7包括稳压箱71,稳压箱71内开设有与轴承39内圈侧壁相配合的环形槽72,稳压箱71内的环形槽72朝其轴向的一侧开口设置,轴承39内圈一侧延伸并与环形槽72滑动连接,轴承39内圈于环形槽72内的一侧上还沿轴承39周向等间隔设置有九组挡风板310,环形槽72的侧壁还开设有出气口73,出气口73处设置有泄压阀74,上述设置使得于稳压箱71内的环形槽72内形成一条单一通路。

32.雾化喷头23的喷口处呈扇形开口设置,雾化喷头23喷口处还可拆卸连接有调整块8,调整块8上开设有呈漏斗状的通孔,调整块8通孔横截面积最大端与雾化喷头23喷口横截面积最大端相对设置,且两者相互连通。

33.本技术实施例一种涤纶针织布染色机的实施原理为:通过风机21压缩空气,并将高压空气压入进气通道4,同时通过水泵22将染液抽至进水通道5内,在高压气流的撕扯下降将染液雾化,形成雾化流,雾化流撞击涡轮32,迫使作为扇叶的超声波震动片33旋转,同时在超声波震动片33的作用下对雾化流进行再细化,后将雾化后的染液输出至染色室。

34.基于上述的一种涤纶针织布染色机,本发明还提出一种涤纶针织布染色机的染色方法,包括以下步骤:s1:将坯布通过转辊进入液碱,维持温度为130摄氏度,进行20到30 分钟的预缩时间,后用清水清洗后输出坯布;s2:将预缩后的坯布通过定型机进行烘干定型处理;s3:将定型处理后的坯布通入加入了液碱的碱减量机内进行碱减量处理,处理后进行清洗;s4:将碱减量后的坯布放入染色机本体1内,加入水、冰醋酸对坯布的液碱进行中和后进行清洗;s5:将中和后的坯布通过染色机本体1,将使用分散染料、均染剂、冰醋酸等混合成混合染液,通过雾化喷头23对坯布进行ph值调控和染色,且在此过程保持130摄氏度,循环

20到30 分钟的时间,毕后进行清洗;s6:将完成染色的坯布脱水、开幅、定型处理;s7:定型完毕后对坯布进行质量检验。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1