一种用于太空个体防护纺织材料的制造方法与流程

1.本发明涉及一种制造方法,具体涉及一种用于太空个体防护纺织材料的制造方法。

背景技术:

2.航天服分舱内和舱外,前者只是应急时的防护,功能相对有限,更多地强调人体工学性;而后者不光是形式上地柔性,它更包括生命保障系统、防护系统和通讯控制系统等,生命保障和防护就显得尤为重要。有一部分技术是采用将多种防护功能进行复合,强调柔性结合;而另一部分技术方向则采用层合防护,强调实用。对于上述环境,硬质的太空舱可以通过各种材料复合和加厚达到防护的目的。而对于在舱外活动的宇航员,则需要特殊的柔性材料的组合或复合完成防护,显然难度和要求都大大增加。

3.空间人体防护的关键是舱外航天服的外层防护材料。作为舱外航天服外层防护材料的选择,目前的出舱服防护材料设计经验,相关技术资料与研究分析以及本课题组的研究表明,该材料非单一指标和组成简单的结构材料,其必须是具备耐高、低温性能和力学稳定性;优良的热光学性能和稳定性;高性能的防冲击、刺割和辐射功能以及良好的柔性特征的织物。目前最新的主流基本构架材料为高性能纤维加特殊涂层的多层结构材料可起到外层的热防护、微流星防护、力学和光学稳定和抗辐射。引入轻质、超薄功能的膜材料如聚酰亚胺薄膜和相变材料膜作为一个隔绝防护层也是一种新的构想。但在材料各层联结和功能合理配置的研究设计上存在问题。材料在极端条件下的力学稳定性、功能有效性和作用机理仍需表征与研究,以使材料更轻、更柔、更安全。太空环境是复杂和苛刻的,人们习惯于常态下的表征和结果,因此应该进行更多的模拟太空环境的试验。如超高、低温性能试验;光、热、真空复合环境试验以及在此条件下材料的力学、热学、光学稳定性的试验;防微流星冲击、刺割试验以便在理论和应用上解决保障航天员安全、穿着适体、轻质的外层防护材料的设计和成形。这方面的民用市场还刚起步,而作为航空事业的发展,实现这是必须进行的工作,尤其是外层防护材料的功能性、安全性、稳定性及其产品的真正实现。

技术实现要素:

4.本发明所要解决的技术问题是外防护层材料的半成品材料为基布材料,需要在满足规定的高性能纤维基础上,而目前在进行织物加工时,采用什么工艺能够获得满足外层防护需求的布料,现有技术并没有发展,本技术文件目的在于提供一种用于太空个体防护纺织材料的制造方法,解决上述的问题。

5.本发明通过下述技术方案实现:

6.一种用于太空个体防护纺织材料的制造方法,所述方法包括如下步骤:

7.s1:选用芳纶ⅲ为原料,并预先进行原料检验,测试原料强度,在原料强度满足设定需求后,将原料进行电镀;

8.s2:完成电镀工艺后获得电镀芳纶ⅲ,随后将电镀芳纶ⅲ通过加捻机进行加捻,加

捻时候保持加捻机锭速在6000

±

5%z/rin,且在加捻时对布料表面进行去油、去蜡处理;

9.s3:在加捻工艺完成后,将布料送入大圆框整经机内,在整经时,内经和边经均采用有捻电镀芳纶ⅲ,每条整经幅度在2cm~3cm之间,每条经丝数80~90根之间,在整经完成后对整经处理的线料进行检验合格后送入剑杆织机内进行织造;

10.s4:完成织造后,将织造好的布料放入80℃的预练槽内,并在精炼槽内加入naoh液体和精炼剂,随后布料经过精炼槽1、精炼槽2和精炼槽3精炼水洗后进行定型;

11.s5:织物定型后,在平衡72小时以上进入外观检验和物理试验;并对检验结果进行确认,产品合格后,将布料进行存放。

12.航天服分舱内和舱外,前者只是应急时的防护,功能相对有限,更多地强调人体工学性;而后者不光是形式上地柔性,它更包括生命保障系统、防护系统和通讯控制系统等,生命保障和防护就显得尤为重要。有采用将多种防护功能进行复合,强调柔性结合;也有采用层合防护,强调实用。对于上述环境,硬质的太空舱可以通过各种材料复合和加厚达到防护的目的。而对于在舱外活动的宇航员,则需要特殊的柔性材料的组合或复合完成防护,显然难度和要求都大大增加。

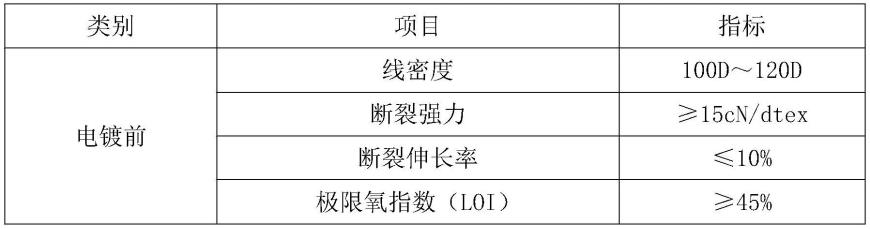

13.本技术文件中鉴于外防护层材料由高性能织物与聚合物微孔膜两类材料构成,其中高性能织物已经指定了原料,聚合物微孔膜需展开原料选择,芳纶ⅲ纤维原料需要经过电镀处理获得二次性能。在步骤s1进行原料检验时,原料需符合下表1要求:

[0014][0015]

表1芳纶ⅲ纤维原料性能要求

[0016]

在完成织造后,外防护层基布的布料性能要求如表2所示:

[0017][0018][0019]

表2外防护层基布的布料性能要求

[0020]

在完成织造后,外防护层基布的织物材料性能要求如表3所示:

[0021][0022]

表3外防护层基布的织物材料性能要求

[0023]

进一步地,在步骤s4完成定型后对织物的经纬密度进行选检,根据织物克重及纤维线密度,通过下列公式计算织物经纬密度,

[0024][0025]

式中:m为基布克重,g/m2;

[0026]

nd:为原料纤度,旦尼尔(d);

[0027]

ρj:经纱密度,根/10cm;

[0028]

ρw:纬纱密度,根/10cm。

[0029]

定型芳纶产品标准重量要求不大于90g/m2、即可达到3000n/5cm的强力指标和芳纶ⅲ原料镀金属增重不超过20%的实际情况,并结合航天产品对重量轻质化的潜在要求,所以试制经纬向密度采用一致设计且芳纶ⅲ原料电镀增重后原料纤度为120d。

[0030]

进一步地,所述步骤s5中的物理实验包括检测布料的外表面半球发射率,在检测外表面半球发射率时将试样置于真空冷壁中,其热辐射由外加电功率来补偿,按下列公式计算试样半球发射率;

[0031][0032]

式中:

[0033]

εh—半球发射率;u1—标准电阻的端电压,单位为伏(v);u—主加热器的端电压,单位为伏(v);σ—斯忒藩-玻尔茲曼常数,单位为瓦每平方米每四次方开(w/(m2k4));f—试样热辐射的表面积,单位为平方米(m2);r—标准电阻的电阻值,单位为欧姆(ω);t1—试样温

度,单位为开(k);t2—真空冷壁的平均温度,单位为开(k)。

[0034]

依据gjb2502.3测试原理外防护层织物导电性越好(公式中u1u值越大)、保暖性越好(公式中t1-t2值越小)均会提高半球发射率。原采用芳纶1313和聚四氟乙烯膜的外防护层织物已能满足该半球发射率要求,现采用电镀芳纶ⅲ基布加聚四氟乙膜(芳纶ⅲ基布导电性优于芳纶1313)和电镀芳纶ⅲ基布加聚酰亚胺膜(芳纶ⅲ基布导电性优于芳纶1313、聚酰亚胺膜保暖性优于聚四氟乙膜),所以可推算外防护层织物材料半球发射率可满足要求。

[0035]

进一步地,所述步骤s5中的物理实验还包括检测布料的外表面太阳吸收率,将试样放置于积分球中心位置,通过测试试样在波长为λi时光谱反射比,按下列公式计算得到试样的太阳反射比:

[0036][0037]

式中:

[0038]

ρs—试样的太阳反射比;ρ

λi

—波长为λi时试样的光谱反射比;es(λi)—在波长λi处太阳辐射照度的光谱密集度,单位为瓦每平方米每纳米(w/m2·

nm);δλi—波长间隔δλi=(λ

i+1-λ

i-1

)/2,单位为纳米(nm);n—波长200nm~2600nm范围内测试点数目。

[0039]

进一步地,当检测布料式样不透明时,试样的太阳吸收比按下列公式计算:

[0040]as

=1-ρs[0041]

式中:

[0042]as

—试样的太阳吸收比,ρs—试样的太阳反射比;

[0043]

检测布料试样的太阳反射比(ps)越大,最终试样的太阳吸收比(as)越小。依据gjb2502.2测试原理外防护层织物光谱反射比(phi)越高,试样的太阳反射比(ps)越大,最终试样的太阳吸收比(as)越小。该试样主要测试外防护层基布光谱反射率,原采用芳纶1313的外防护层基布已能满足该太阳吸收率要求,现采用电镀芳纶ⅲ基布其光谱反射率明显优于芳纶1313外防护层基布,所以可推算外防护层织物材料半球发射率可满足要求。

[0044]

进一步地,所述步骤s2中,在完成电镀工艺后获得电镀芳纶ⅲ时,对电镀芳纶ⅲ进行定时抽检,对电镀芳纶ⅲ的经纬向断裂和撕破强力进行计算,其中经纬向断裂计算公式为:

[0045][0046]

式中:fd:断裂强力,n/5cm;ρj/w:经/纬纱密度,根/10cm;;nd:原料纤度,旦尼尔(d);δy:纤维原料强度,cn/dtex;u:强力利用率;

[0047]

其中撕破强力计算公式为:

[0048][0049]fs

:撕破强力,n;a:撕破试验受力纱线根数;nd:原料纤度,旦尼尔(d);δy:纤维原料强度,cn/dtex;u:强力利用率。

[0050]

进一步地,所述步骤s4中精炼槽内添加有naoh液体、精练剂和综合型助剂,其中加入的naoh液体为30%含量,按照naoh:水=30:70比例配置,且在进入精炼槽之前还设置有

预练槽,预练槽内不添加naoh液体。配置时需注意:工人需要戴防护面具和手套。2、碱和助剂放在不同桶中,所有助剂加入加料槽循环回流,加料在

±

10ml范围内浮动。每次开车前,先水循环后再加助剂;每练6~8万米绸需更换精练槽水,假期(7天以上)后,也需换水。

[0051]

进一步地,所述步骤s2中的电镀工艺采用金属银为主介质进行电镀,在进行电镀加工后布料按照20%电镀介质增重,进行电镀后的电镀芳纶ⅲ的电阻不超过100ω/m。因该产品将在真空环境下使用且电阻率要求不大于300ω/m,所以选用导电性极佳的金属银作为主介质(在所有金属中,银的导电性是最好的。在常温下银的电阻率仅为(25度)1.61。而金的导电性仅次于银和铜,为银的导电率76.7%,位居第三。金的电阻率为(25度)2.42。)。选电镀选用化学聚合阶段用共聚方法引入抗静电介质方式进行,使银在单丝表面形成均匀、连贯的金属膜,从而降低产品电阻率。依据以往类似产品设计经验当电镀增重到20%时原料电阻可有效降低到100ω/m以下。

[0052]

本发明与现有技术相比,具有如下的优点和有益效果:

[0053]

1、本发明一种用于太空个体防护纺织材料的制造方法,通过电镀后的电镀芳纶ⅲ,其光谱反射率明显优于芳纶1313外防护层基布,也满足外防护层织物材料半球发射率可满足要求,采用专门的织造方式,使得表面该产品能满足辐射环境耐受性、真空质损、可凝挥发物和气味等级的要求。因为原料特性在使用过程中不会产生一氧化碳和有机物质,所以脱出一氧化碳、脱出总有机物也可满足要求;

具体实施方式

[0054]

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

[0055]

实施例

[0056]

本发明一种用于太空个体防护纺织材料的制造方法,该制造方法主要为以下流程,原检—电镀—加捻—整经—织造—水洗—覆膜;

[0057]

在原检阶段采用国产100d无捻芳ⅲ原料,并对原料进行原料检验测试强度时,需要原料的具体机械性能要求达到如下表4所示要求,

[0058][0059]

表4国产100d无捻芳ⅲ原料物理机械性能指标要求

[0060]

在原料检验合格后进行电镀后,在进行加捻操作,加捻操作使用加捻机进行,具体工艺要求如表5所示:

[0061][0062]

表5加捻工艺要求

[0063]

在加捻工艺完成后,将布料送入大圆框整经机内,在整经时,内经和边经均采用有捻电镀芳纶ⅲ,每条整经幅度在2cm~3cm之间,每条经丝数80~90根之间,在整经完成后对整经处理的线料进行检验合格后送入剑杆织机内进行织造;完成织造后,将织造好的布料放入80℃的预练槽内,并在精炼槽内加入naoh液体和精炼剂,随后布料经过精炼槽1、精炼槽2和精炼槽3精炼水洗后进行定型。

[0064]

在进行水洗时,通过预练槽和精炼槽1、精炼槽2、精炼槽3的依次水洗,获取到满足要求的精炼后的布料,其精炼工艺要求如表6所示

[0065][0066]

表6精练工艺要求

[0067]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1