一种立体提花水刺无纺布及其制备方法和立体提花辊筒与流程

1.本发明涉及水刺无纺布制造技术领域,尤其涉及一种立体提花水刺无纺布及其制备方法和立体提花辊筒。

背景技术:

2.水刺无纺布是将高压微细水流喷射到一层或多层纤维网上,使纤维相互缠结在一起,从而使纤网得以加固而具备一定强力,得到的织物即为水刺无纺布。因水刺无纺布具有低起毛性、制造成本低等优点,多用于各种产品的基布,也适用医用绑带、医用纱布等领域。

3.现有的水刺提花无纺布存在提花图案不清晰、手感紧实、立体感不强、弹性小等问题,不能完全替代现有传统梭织医用绑带材料,且现有的水刺提花无纺布用于医用绑带、医用纱布的领域时,由于立体感不强、弹性小的问题,在实际使用过程中,对患处的压力大,透气性不足,不利于患处的恢复。

技术实现要素:

4.本发明就是为了克服上述现有技术存在的缺点,提供一种立体提花水刺无纺布及其制备方法和立体提花辊筒。本发明提供一种制备方法,通过在水刺提花工序使用立体提花辊筒,对经过水刺缠结的水刺无纺布进行水刺提花,得到一种具有立体提花结构的立体提花水刺无纺布,通过铺网纤维层的层叠结构,横纵向强度均匀,水刺无纺布的尺寸稳定性好,生产出的立体提花水刺无纺布立体感强、压缩弹性好,特别适用于医用绑带和医用纱布的领域,本发明提供的立体提花水刺无纺布具有的立体结构,能够在使用过程中减少对皮肤的压力,具有很好的透气性,有利于患处的恢复。

5.本发明解决其技术问题所采取的技术方案是:

6.一种立体提花水刺无纺布,包括若干纵向纤维束和若干横向纤维束,所述若干纵向纤维束与若干横向纤维束交叉缠结形成立体提花水刺无纺布,相邻的两条纵向纤维束之间存在透气孔。

7.所述立体提花水刺无纺布由以下原料制得:改性丙纶纤维100%,所述立体提花水刺无纺布的克重为50~90克每平方米。

8.所述立体提花水刺无纺布由以下原料制得:改性丙纶纤维20%~80%、再生纤维素纤维80%~20%。

9.所述再生纤维素为竹纤维或莱赛尔纤维或粘胶纤维,所述立体提花水刺无纺布的克重为40~60克每平方米。

10.一种制造权利要求1的立体提花水刺无纺布的立体提花辊筒,包括立体提花结构层、钢丝网层和冲孔网层,三层固定连接,所述立体提花结构层在最外层。

11.所述立体提花结构层采用2mm厚不锈钢钢板激光雕刻结构,所述立体提花结构层具有间隔相等的突出平台,所述突出平台上设有若干间距相等的圆柱钉,所述钢丝网层为不锈钢材质,目数为103目,所述冲孔网层为不锈钢材质。

12.一种制造权利要求1的立体提花水刺无纺布的制备方法,包括以下步骤:

13.步骤一,制备交叉铺网纤维层

14.将纤维原料进行开松,喂入喂棉称量机中,按照一定比例将不同的纤维进行均匀混合,在梳理机上进行梳理成网,通过交叉铺网机进行交叉铺网,通过牵伸机进行牵伸,得到交叉铺网的纤维网;

15.步骤二,制备平行铺网纤维层

16.将纤维原料进行开松,喂入喂棉称量机,按照一定比例将不同的纤维进行均匀混合,经过梳理机梳理成网,得到平行铺网的纤维网;

17.步骤三,并网

18.将制备好纤维层叠放,完成并网,得到完整的纤维网;

19.步骤四,水刺

20.将完整的纤维网输入到水刺机中,经过预湿水刺、水刺预刺、水刺缠结,初步形成水刺无纺布,通过立体提花辊筒进行水刺提花工序,得到立体提花水刺无纺布;

21.步骤五,脱水烘干

22.经水刺提花工序后的立体提花水刺无纺布进行负压脱水,通过热风穿透式烘干机,将残留在无纺布中的水分烘干;

23.步骤六,卷绕分切

24.将烘干的立体提花水刺无纺布进行卷绕,并按照需要的规格进行分切。

25.所述步骤三的并网方式有三种:方式一:交叉铺网层与交叉铺网层并网、交叉;方式二:交叉铺网层与平行铺网层并网;方式三:平行铺网层与平行铺网层并网。

26.所述步骤四的预湿水刺的水刺压力为9~15bar,所述预湿水刺在103目平网上进行;

27.所述步骤四的水刺预刺的水刺压力为30~60bar,所述水刺预刺在镍网辊筒上进行;

28.所述步骤四的水刺缠结的水刺压力为70~100bar,所述水刺预刺在镍网辊筒上进行;

29.所述步骤四的水刺提花的水刺压力为110~130bar,所述水刺提花在立体提花辊筒上进行。

30.所述步骤五的脱水压力为21000pa~35000pa,所述负压脱水的脱水网目数为70~103目;

31.所述步骤五的烘干采用四圆网热风穿透式烘干,所述烘干的温度为110~135℃。

32.本发明的有益效果是:

33.1.本发明创新性制备并使用立体提花辊筒,得到具有立体感强、压缩弹性好的水刺无纺布,能够适用于医用绑带和医用纱布领域,提高与人体接触时的舒适性,透气性好,有利于患处的恢复。

34.2.本发明能够根据不同的使用领域,选择不同的纤维组分进行立体提花水刺无纺布的制备,采用100%改性丙纶纤维制备立体提花水刺无纺布,具有良好的透气性,适用于医用绑带的领域;采用改性丙纶纤维和再生纤维素纤维按照一定比例制备立体提花水刺无纺布,具有良好的可降解性,立体感强。

35.3.本发明中的再生纤维素纤维可以选择竹纤维或莱赛尔纤维或粘胶纤维,采用竹纤维,竹纤维具有天然抗菌作用,提高立体提花水刺无纺布抗菌性的同时,还使立体提花水刺无纺布具有可降解的能力,适用于医用纱布或卫生巾面层等领域;采用莱赛尔纤维,能够提高立体提花水刺无纺布的贴肤性,提高使用过程中的舒适度。

36.4.本发明采用多种方式的纤维层梳理层叠结构,经过水刺机后纤维互相缠结,横纵向的轻度均匀,在具有立体结构之后水刺无纺布的立体感更强。

37.5.本发明在整个制备过程中,不添加任何化学成分,提高了使用过程中的安全性,符合医用绑带和医用纱布的安全性要求。

38.6.本发明的立体提花水刺无纺布,具有立体感强、压缩弹性好、蓬松度高、优异抗菌性能等优点,能够根据应用范围的不同,以及抗菌性能要求的高低程度,考虑到成本的要求,可以采用不同的组分、不同的质量配比,应用于医用绑带、医用纱布、卫生巾、医用床单、枕套等领域,以满足不同的需求,显著改善与提高水刺无纺布的应用效果及功能体验

附图说明

39.图1为本发明中立体提花水刺无纺布的横截面结构示意图;

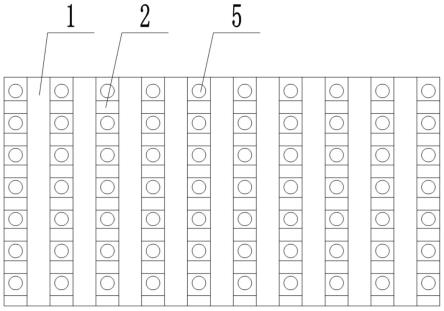

40.图2为图1的俯视结构示意图;

41.图3为本发明中立体提花辊筒的立体提花结构层的结构示意图;

42.图4为本发明的立体提花水刺无纺布的制作流程图。

43.图中1、纵向纤维束;2、横向纤维束;3、突出平台;4、圆柱钉;5、透气孔;6、透水孔。

具体实施方式

44.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

45.如图1和图2所示,一种立体提花水刺无纺布,包括若干纵向纤维束1和若干横向纤维束2,所述若干纵向纤维束1与若干横向纤维束2交叉缠结形成立体提花水刺无纺布,所述纵向纤维束1的厚度大于横向纤维束2,相邻的两条横向纤维束2之间存在透气孔5。

46.所述立体提花水刺无纺布由以下原料制得:改性丙纶纤维100%,所述立体提花水刺无纺布的克重为50~90克每平方米。

47.所述立体提花水刺无纺布由以下原料制得:改性丙纶纤维20%~80%、再生纤维素纤维80%~20%。

48.所述再生纤维素采用竹纤维或莱赛尔纤维或粘胶纤维,所述立体提花水刺无纺布的克重为40~60克每平方米。

49.所述改性丙纶纤维为皮芯型结构纤维材料,具有优异的抗菌耐久性、安全性。

50.如图3所示,一种制造立体提花水刺无纺布的立体提花辊筒,包括立体提花结构层、钢丝网层和冲孔网层,三层固定连接在一起,立体提花结构层在最外层。

51.所述立体提花结构层采用2mm厚不锈钢钢板激光雕刻结构,所述立体提花结构层具有间隔相等的突出平台3,所述突出平台3上设有若干间距相等的圆柱钉4,所述突出平台3之间设有若干透水孔6,在进行水刺提花工艺时,便于水刺用水的流出和收集再利用。述钢

丝网层为不锈钢材质,目数为103目,所述冲孔网层为不锈钢材质。

52.如图4所示,一种制造立体提花水刺无纺布的制备方法,包括以下步骤:

53.步骤一,制备交叉铺网纤维层

54.将纤维原料进行开松,喂入喂棉称量机中,按照一定比例将不同的纤维进行均匀混合,在梳理机上进行梳理成网,通过交叉铺网机进行交叉铺网,通过牵伸机进行牵伸,得到交叉铺网的纤维网;

55.步骤二,制备平行铺网纤维层

56.将纤维原料进行开松,喂入喂棉称量机,按照一定比例将不同的纤维进行均匀混合,经过梳理机梳理成网,得到平行铺网的纤维网;

57.步骤三,并网

58.将制备好纤维层叠放,完成并网,得到完整的纤维网;

59.步骤四,水刺

60.将完整的纤维网输入到水刺机中,经过预湿水刺、水刺预刺、水刺缠结,初步形成水刺无纺布,通过立体提花辊筒进行水刺提花工序,得到立体提花水刺无纺布;

61.步骤五,脱水烘干

62.经水刺提花工序后的立体提花水刺无纺布进行负压脱水,通过热风穿透式烘干机,将残留在无纺布中的水分烘干;

63.步骤六,卷绕分切

64.将烘干的立体提花水刺无纺布进行卷绕,并按照需要的规格进行分切。

65.所述步骤三的并网方式有三种:方式一:交叉铺网层与交叉铺网层并网、交叉;方式二:交叉铺网层与平行铺网层并网;方式三:平行铺网层与平行铺网层并网。

66.所述步骤四的预湿水刺的水刺压力为9~15bar,所述预湿水刺在103目平网上进行;

67.所述步骤四的水刺预刺的水刺压力为30~60bar,所述水刺预刺在镍网辊筒上进行;

68.所述步骤四的水刺缠结的水刺压力为70~100bar,所述水刺预刺在镍网辊筒上进行;

69.所述步骤四的水刺提花的水刺压力为110~130bar,所述水刺提花在立体提花辊筒上进行。

70.所述步骤五的脱水压力为21000pa~35000pa,所述负压脱水的脱水网目数为70~103目;

71.所述步骤五的烘干采用四圆网热风穿透式烘干,所述烘干的温度为110~135℃。

72.实施例1

73.一种立体提花水刺无纺布由改性丙纶纤维质量百分比100%按照图4提供的制作流程制备而成。

74.将改性丙纶纤维开松,通过梳理机输送到交叉铺网机和平行铺网机中得到交叉铺网纤维层和平行铺网纤维层,将两个纤维层层叠并网,通过水刺工艺缠结成布,在水刺提花时使用立体提花辊筒,得到立体提花水刺无纺布。

75.所述立体提花水刺无纺布的克重为60~90克每平方米,具有良好的抗菌抑菌作

用,立体感强,弹性大,特别适用于医用绑带领域。

76.实施例2

77.一种立体提花水刺无纺布由改性丙纶纤维质量百分比20%~80%和竹纤维质量百分比80%~20%按照图4提供的制作流程制备而成。

78.将改性丙纶纤维和竹纤维按照一定比例进行混合开松,通过梳理机输送到交叉铺网机和平行铺网机中得到交叉铺网纤维层和平行铺网纤维层,将两个纤维层层叠并网,通过水刺工艺缠结成布,在水刺提花时使用立体提花辊筒,得到立体提花水刺无纺布。

79.(1)改性丙纶纤维质量百分比20%和竹纤维质量百分比80%

80.所述立体提花水刺无纺布具有很好的可降解性,且竹纤维天然抑菌作用和改性丙纶纤维的抗菌性结合,能够提供很好的抑菌作用,且竹纤维的透气性、吸湿性好,能够提高立体提花水刺无纺布的透气性和吸湿性。

81.(2)改性丙纶纤维质量百分比80%和竹纤维质量百分比20%

82.所述立体提花水刺无纺布具有一定的降解性,整体抗菌性高,立体感强。

83.(3)改性丙纶纤维质量百分比50%和竹纤维质量百分比50%

84.所述立体提花水刺无纺布具有一定的降解性、吸湿性、透气性。

85.本实例提供的立体提花水刺无纺布克重为40~60克每平方米,主要用于医用纱布等领域。

86.实施例3

87.一种立体提花水刺无纺布由改性丙纶纤维质量百分比20%和莱赛尔纤维质量百分比80%按照图4提供的制作流程制备而成。

88.将改性丙纶纤维和莱赛尔纤维按照一定比例进行混合开松,通过梳理机输送到交叉铺网机和平行铺网机中得到交叉铺网纤维层和平行铺网纤维层,将两个纤维层层叠并网,通过水刺工艺缠结成布,在水刺提花时使用立体提花辊筒,得到立体提花水刺无纺布。

89.本实例提供的立体提花水刺无纺布具有良好的贴肤性,能够提高使用过程中的使用体验,提高使用者的舒适度,所述立体提花水刺无纺布克重为40~60克每平方米,特别适用于医用纱布领域。

90.实施例4

91.一种立体提花水刺无纺布由改性丙纶纤维质量百分比20%和聚酯纤维质量百分比80%按照图4提供的制作流程制备而成。

92.将改性丙纶纤维和聚酯纤维按照一定比例进行混合开松,通过梳理机输送到交叉铺网机和平行铺网机中得到交叉铺网纤维层和平行铺网纤维层,将两个纤维层层叠并网,通过水刺工艺缠结成布,在水刺提花时使用立体提花辊筒,得到立体提花水刺无纺布。

93.聚酯纤维的三维卷曲度和耐磨性好,生产出来的水刺无纺布的蓬松性好。

94.本实例提供的立体提花水刺无纺布具有良好蓬松性和耐磨性,特别适用于医院、老人护理院的一次性抗菌床单、枕套、围帘等领域。

95.实施例5

96.一种立体提花水刺无纺布由改性丙纶纤维质量百分比20%、粘胶纤维质量百分比30%和聚酯纤维质量百分比50%按照图4提供的制作流程制备而成。

97.将改性丙纶纤维、粘胶纤维和聚酯纤维按照比例进行混合开松,通过梳理机输送

到交叉铺网机和平行铺网机中得到交叉铺网纤维层和平行铺网纤维层,将两个纤维层层叠并网,通过水刺工艺缠结成布,在水刺提花时使用立体提花辊筒,得到立体提花水刺无纺布。

98.所述立体提花水刺无纺布的克重为30~60克每平方米,主要运用于湿巾、卫生巾面层等领域。

99.本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本发明而不是要求本发明必须以特定的方位构造或操作,因此不能理解为对本发明的限制。本发明中的“相连”“连接”应作广义理解,例如,可以是连接,也可以是可拆卸连接;可以是直接连接,也可以是通过中间部件间接连接,对于本领域的普通技术人员而言,可以具体情况理解上述术语的具体含义。

100.以上所述为本发明的优选实施方式,具体实施例的说明仅用于更好地理解本发明的思想。对于本技术领域的普通技术人员来说,依照本发明原理还可以作出若干改进或者同等替换,这些改进或同等替换也视为落在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1