相变气凝胶复合涂料及其制备方法、隔热垫与流程

1.本发明涉及一种建筑用保温材料技术领域,特别涉及一种相变气凝胶符合涂料及其制备方法、及制成的隔热垫。

背景技术:

2.随着我国对节约能源与保护环境的不断重视,建筑维护结构的节能储能技术也在日益加强,尤其是外墙保温技术得到长足发展,已成为我国一项重要的建筑节能技术。相变涂料是实现建筑节能储能的一项重要材料,使用时可涂刷在基体上,施工方便、适用性广。材料中的相变组分在相变过程中,通过高温吸热、低温放热的循环降低室内空气温度波动的频率,保持温度在一个较长的时期内与所需的温度接近,增加人体舒适度,同时达到节能目的,符合当前建筑向多层、轻质结构方向发展的趋势,使建筑节能效果更加显著。

3.气凝胶具有较高的孔隙率和较为稳定的孔洞结构,适合用于附着有机相变材料。目前气溶胶相变复合材料有两种获得方式:第一种方式,相变材料呈液态时,利用气凝胶微孔的毛细管力将相变材料填充进气凝胶孔洞中,获得气凝胶相变材料,因为气凝胶与液态相变材料长时间搅拌达到混合均匀,相变材料填充进气凝胶的网络结构中,会破坏气凝胶的孔洞结构,破坏气凝胶低导热的固有特性。如公开的专利cn105199472b,专利名称:一种气凝胶基保温相变涂料制备方法,先制备气凝胶基材,后将基材置于可溶性相变材料溶液中,长时间搅拌后放入气凝胶基复合相变材料,然后与成膜乳液、空心玻璃微珠、纤维、分散剂、润湿剂、成膜助剂、消泡剂、颜料、去离子水、增稠剂制成气凝胶相变涂料。该专利中相变材料破坏了气凝胶孔洞结构,孔洞结构的破坏使得气凝胶极低导热系数的优势突显不出来。

4.第二种方式,水解液搅拌后凝胶、老化、溶剂交换、超临界干燥获得气凝胶相变材料,后与其它试剂(分散、消泡、润湿剂等)搅拌混合制成气凝胶相变涂料。如公开的专利cn107353764b,专利名称为一种储能多功能涂料及其制备方法,先加入水、聚合物乳液、聚乙烯醇、醇类有机溶剂、湿润分散剂,搅拌均匀后再加入氧化石墨烯与纳米氧化锌共混改性的纳米复合相变微胶囊悬浮液、二氧化硅气凝胶、改性二硅酸钠、消泡剂,经搅拌均匀制得气凝胶相变涂料。该专利使用醇类试剂,而醇类试剂会破坏气凝胶的纳米孔洞结构,破坏气凝胶低导热的固有特性。

5.基于此,对于新型气凝胶相变保温材料的开发具有重要意义,获得气凝胶相变材料过程中不破坏原有气凝胶孔洞结构是本领域技术人员亟需解决的问题。

技术实现要素:

6.针对现有技术的不足,本发明提供一种相变气凝胶复合涂料及其制备方法,及由复合涂料制备的隔热垫,该复合涂料中气凝胶被包覆在络合剂和两性氢氧化物生成的络合物内部,达到石蜡相变微胶囊与气凝胶均匀分散目的,未破坏气凝胶纳米级多孔网络结构,使气凝胶保持其固有的低导热性能,发挥优异的隔热保温作用。

7.作为本发明实施例的第一方面,提供一种相变气凝胶复合涂料,其中,所述相变气凝胶复合涂料的基本组分为向石蜡相变微胶囊乳液依次加入络合剂、两性氢氧化物、气凝胶分别混合制得的混合物。所述相变气凝胶复合涂料还包括在气凝胶之前加入的无水无机盐。各组分按如下重量份混合:石蜡相变微胶囊乳液:180~270,气凝胶:1~5份,络合剂:9~30,两性氢氧化物:135~360,无水无机盐:40~100份。

8.可选地,所述石蜡相变微胶囊乳液固含量为30~60%。石蜡相变微胶囊乳液含水,为相变气凝胶复合材料获得提供水分。

9.可选地,石蜡相变微胶囊粒径:0.5~3μm,所述石蜡相变微胶囊为核壳结构,所述核壳结构包括壳体及包覆于所述壳体内的芯材,所述芯材与所述壳体的质量比为1:(0.1~10),所述壳体为密胺或二氧化硅,所述芯材为石蜡。

10.石蜡相变微胶囊是以石蜡为芯材,石蜡主要由含碳数14~30的直链烷烃构成,具有相变温度范围广(10~80℃),相变温度低,相对焓变高(200~300kj/kg),储能密度大、价格便宜、不过冷、化学性质稳定、无毒无腐蚀性等优点,同时作为被包裹的芯材,可以克服石蜡本身导热系数低,可能被空气氧化为有机酸等缺点,所以石蜡类相变材料成为了一种较理想的微胶囊囊芯材料。

11.可选地,所述气凝胶包括二氧化硅气凝胶、氧化铝气凝胶、氧化锆气凝胶、氧化钛气凝胶中至少一种,气凝胶成粉末状态,气凝胶赋予相变隔热材料隔热能力,气凝胶的导热系数可以接近或小于空气,气凝胶的孔径尺寸小于空气的平均自由程(70nm),即空气在气凝胶中无法进行热对流,使得气凝胶的气态导热系数进一步降低。气凝胶中含量少的固体骨架由纳米颗粒组成,所形成的的多孔结构会增大比表面积,比表面积增大,热量传递的路径长,热阻大,导致气凝胶的固态导热系数小。基于这种特殊结构,气凝胶的导热系数(小于0.02w/m

·

k)可以低于常温静态空气,起到比空气更好的隔热效果。

12.在本技术的技术方案中络合剂与两性氢氧化物发生反应生成络合物,加入的气凝胶粉末包覆在络合物内部,实现相变石蜡微胶囊与气凝胶均匀分散,而且不会破坏或堵塞气凝胶孔洞,降低对隔热性能的影响。

13.可选地,所述络合剂包括柠檬酸钠、柠檬酸钾、磷酸钾、磷酸钠中至少一种,可有效防止石蜡相变微胶囊乳液中固体成分凝结团聚,并与两性氢氧化物的金属离子生成络合物。

14.可选地,所述两性氢氧化物为氢氧化铝和氢氧化锌。柠檬酸钠与氢氧化铝和氢氧化锌结合生成络合物,增加混合乳液的粘性,氢氧化铝在300℃融化、900℃高温条件下脱水发生晶型转变,伴随能量储存或释放,可作为高温条件下相变材料的应用。

15.可选地,所述氢氧化铝与氢氧化锌重量比为20:1~0.5:1,所述氢氧化铝与氢氧化锌重量比优选为1:1。

16.可选地,无水无机盐包括无水硫酸钙、无水氯化钙、无水氯化锌中至少一种,用于吸收混合乳液中水分,增加混合物乳液粘性。

17.可选地,石蜡相变微胶囊乳液与络合剂重量比为6:1~30:1,石蜡微胶囊乳液与两性氢氧化物重量比为2:1~1:2,络合剂与气凝胶粉重量比为1.8:1~30:1,两性氢氧化物与无水无机盐重量比为1.35:1~9:1。优选地,石蜡微胶囊乳液与络合剂重量比为10:1,石蜡微胶囊乳液与两性氢氧化物重量比为1:1,络合剂与气凝胶粉重量比为3:1,两性氢氧化物与无

机水合盐重量比为2:1。

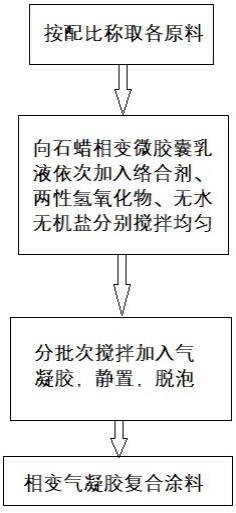

18.作为本发明实施例的第二方面,提供一种相变气凝胶复合涂料的制备方法,所述方法包括如下步骤:(1)按配比称取各原料;(2)将络合剂搅拌溶解于石蜡相变微胶囊乳液后,分次加入两性氢氧化物,搅拌均匀,之后加入无水无机盐,搅拌5~10min,得到均匀分散乳液;(3)向步骤(2)中均匀分散乳液中分批次加入气凝胶,边加边搅拌,气凝胶加料结束后,继续搅拌2~5min,静置,脱泡,制得相变气凝胶复合涂料。

19.在本发明的技术方案中不能采用向石蜡相变微胶囊乳液完全加入络合剂、两性氢氧化物、无水无机盐、气凝胶后再搅拌混合,一是不能判断络合剂是否溶解完全,二是气凝胶粉太轻,干粉混合过程中容易飘出,导致混合不均匀。

20.可选地,步骤(2)中所述无水无机盐搅拌时间为6min。

21.可选地,步骤(3)中加入所述气凝胶时搅拌速度为500~700rpm,搅拌时间为2~4min,所述气凝胶加料结束后,继续以速度为800~1200rpm搅拌2~5min,静置至少3min后,得到非流动状态相变气凝胶复合涂料。

22.可选地,所述相变气凝胶复合涂料脱泡方式包括但不限于真空脱泡、常温常压静置脱泡、超声波脱泡。

23.作为本发明实施例的第三方面,一种由相变气凝胶复合涂料制成的隔热垫,其中,所述隔热垫包括基底层、涂敷在所述基底层上的相变气凝胶复合涂料,压覆在所述相变气凝胶复合涂料的封膜层。

24.可选地,所述隔热垫由如下制备方法制得:(1)在所述基底层至少一表面上均匀涂覆相变气凝胶复合涂料;(2)放入烘箱中烘干至所述相变气凝胶复合涂料含水量为1~15%;(3)在所述相变气凝胶复合涂料上真空热压封膜。

25.其中,相变气凝胶复合涂料含水量若不在1~15%范围内,在第(3)步中热压封膜时会出现膜材与复合涂层不粘合,涂层会出现移位,存在鼓泡现象。

26.可选地,所述基底层的材料包括但不限于纤维毡、纤维隔热垫、气凝胶纤维毡、气凝胶纤维隔热垫。

27.可选地,步骤(2)中烘干条件为在100~150℃烘10~20min。

28.本发明与现有技术相比的有益效果是:本发明提供的相变气凝胶复合涂料在各组分混合过程中,络合剂与两性氢氧化物中金属离子络合形成络合物,同时增加溶液的粘性,无水无机盐吸水性增大混合物的粘稠度,加入的气凝胶粉末会被包覆在络合物内部,从而达到石蜡相变微胶囊与气凝胶均匀分散目的,整个过程未破坏气凝胶纳米级多孔网络结构,使气凝胶保持其固有的低导热性能,发挥优异的隔热保温作用。由于石蜡相变微胶囊和氢氧化铝分别可作为低温和高温条件下相变材料,增大本发明提供的涂料相变温度适用范围,具有更广泛的应用性,另外本发明提供的制备工艺简单,投入成本低。

附图说明

29.图1为本发明实施例提供的一种相变气凝胶复合涂料的制备方法流程图。

30.图2为本发明实施例提供的一种相变气凝胶复合涂料的tg-dsc测试图。

具体实施方式

31.为了为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明的实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.下列实施例中未注明具体的试验方法,通常按着常规条件进行。所选试剂或仪器未标明生产厂商者,均为可以通过市售购买获得的常规产品。

33.实施例1原料配方如下表所示:将柠檬酸钠完全溶解于石蜡相变微胶囊乳液中后,向混合液中依次加入氢氧化铝、氢氧化锌搅拌均匀后,加入无水硫酸钙,搅拌均匀后加入气凝胶粉末,加料过程以600rpm搅拌2min,加料完成后继续以1200rpm搅拌5min,搅拌均匀真空脱泡,获得非流体相变气凝胶复合涂料。

34.将相变气凝胶复合涂料涂装在气凝胶纤维毡两面,后放入120℃烘箱烘干,检测水分含量达到13%时,取出进行真空热压覆膜,制得相变气凝胶隔热垫。

35.实施例2原料配方如下表所示:将柠檬酸钠完全溶解于石蜡乳液中后,向混合液中依次加入氢氧化铝、氢氧化锌搅拌均匀后,加入无水氯化钙搅拌均匀后加入气凝胶粉末,加料过程以500rpm搅拌3min,加料完成后继续以1000rpm搅拌3min,搅拌均匀真空脱泡,获得非流体相变气凝胶复合涂料。

36.将相变气凝胶复合涂料涂装在覆膜的气凝胶纤维隔热垫单面,后放入120℃烘箱烘干,检测水分含量达到8%时,取出进行真空热压覆膜,制得相变气凝胶隔热垫。

37.实施例3原料配方如下表所示:

将柠檬酸钠完全溶解于石蜡乳液中后,向混合液中依次加入氢氧化铝、氢氧化锌搅拌均匀后,加入无水氯化锌,搅拌均匀后加入气凝胶粉末,加料过程以500rpm搅拌4min,加料完成后继续以1000rpm搅拌2min,搅拌均匀真空脱泡,获得非流体相变气凝胶复合涂料。

38.将相变气凝胶复合涂料涂装在覆膜的气凝胶纤维隔热垫两面,后放入120℃烘箱烘干,检测水分含量达到5%时,取出进行真空热压覆膜,制得相变气凝胶隔热垫。

39.以实施例1中制备的相变气凝胶复合涂料为例,在氮气气氛下、设备升温速率10℃/min,测试温度600~1300℃的条件,采用同步热分析仪(德国耐驰、型号为sta 449f3)测试其tg-dsc性能,得到复合涂料的曲线图,如图2所示,其中曲线1为tg曲线,曲线2为dsc曲线,如tg曲线所示,相变气凝胶复合涂料分别在80~100℃、220~300℃、1050~1180℃下重量损失为3.23%、19.54%、17.55%,主要是因为复合涂料中水分蒸发,石蜡相变微胶囊受热后内部的石蜡芯材通过囊壁向周围空气缓慢释放,微胶囊质量减少,以及水合盐失去结晶水、氢氧化铝发生相变等,在相变气凝胶复合涂料因发生物理和化学变化导致的重量减少过程中伴随着能量变化,能量变化为吸热过程,吸收热量为599.8j/g、190.3j/g、9283j/g(如dsc曲线所示)。因此,在加热过程中,相变气凝胶复合涂料由于物理或化学变化发生相变需要吸收大量热量,能够传递出去的热量较少,隔热垫加热面的背面仍能保持较低的温度,大大提高了隔热垫的隔热性能。

40.隔热垫性能对比实验对比例采用市面上的气凝胶纤维毡制成3mm气凝胶隔热垫。将实施例1/2/3和对比例制成80*80*3mm隔热垫,进行隔热测试。

41.隔热测试方法:将隔热垫放置在1000℃加热平台上加热,其中涂覆相变气凝胶复合涂料面朝向加热面,监测隔热垫背面温度,记录背面20min温度数据。

42.隔热垫性能参数如下表:如上表数据可知,经涂覆相变气凝胶复合涂料的隔热垫隔热性能优于没有涂覆相变气凝胶复合涂料的隔热垫,而且双面涂覆复合涂料的隔热性能优于单面。说明本发明提供的相变气凝胶复合涂料不仅没有破坏气凝胶固有的低导热性能,而且在相变材料的作用下,提高了隔热垫的隔热性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1