一种薄型弹力双面呢的制备方法与流程

1.本技术涉及面料技术领域,更具体地说,它涉及一种薄型弹力双面呢的制备方法。

背景技术:

2.在深秋和冬季时节,人们越来越喜欢选择毛呢外套,毛呢外套较棉衣、羽绒服除了能够抵御严寒外,更多的优势在于可以设计出多种款式,能够满足人们对于时尚的追求。但是近些年来,毛呢面料缺少变化,消费者逐渐形成视觉疲劳,于是双面呢开始走进人们的视野。

3.目前市面上的双面呢基本以12/1-13/1的粗纺纱生产得到,或以48/2的精纺纱与12/1-13/1粗纺纱结合生产得到,面料克重在700-900克/米之间,比较厚重,着装舒适感较差。于是,市面上出现了少量全部采用60/2-80/2的精纺纱生产的薄型双面呢,克重在500-700克/米之间。但目前弹力纱在粗纺纺纱中的应用受到技术限制,而精纺纱制得的双面呢经后整理工序会造成整体性能下降。且上述方法制得的双面呢均存在没有弹性的问题,大大降低了人们的着装舒适感。

4.相关技术中,弹力双面呢一直是技术空白,而市场对薄型弹力双面呢又有很大的需求。因此,双面呢面料如何实现轻薄化,同时具有良好的弹性,是目前亟需解决的问题。

技术实现要素:

5.为了解决现有的双面呢存在面料厚重、没有弹性等问题,本技术提供了一种薄型弹力双面呢的制备方法。

6.本技术提供了一种薄型弹力双面呢的制备方法,采用如下的技术方案:一种薄型弹力双面呢的制备方法,具体包括以下制备步骤:s1、精纺纱线:选用羊毛制得60/2-70/2的毛纱作为经纱;选用羊毛与弹力纱,两股细纱加捻制得65/2-75/2的纱线作为纬纱;s2、织造:将s1制得的经纱和纬纱采用2/2双层组织制得坯布;s3、后整理:将s2制得的坯布经初定型、高温定型和低温定型处理,即得薄型弹力双面呢;其中初定型:温度为180-190℃,车速为5-10m/min;高温定型:温度为190-200℃,车速为4-8m/min;低温定型:温度为180-190℃,车速为5-10m/min。

7.通过采用上述技术方案,在制备过程中,通过控制经纱纬纱的支数,坯布初定型、高温定型、低温定型相关工序的温度和车速,使制得的双面呢轻薄有弹性,且弹性稳定,其抗皱性能优异,回弹性好,汽蒸缩率和落水缩率低。另外,较现有技术中的粗纺纱线,本技术采用精纺纱线工序制得经纬纱,提高了经纬纱的强力、断裂伸长率等力学性能,进而提高了经纬纱的织造效率,使制得的双面呢具有良好的力学性能。

8.本技术的后整理工序,通过初定型、高温定型和低温定型三次处理坯布,并设置三次定型的温度和车速,有效避免了现有技术中,精纺纱双面呢经后整理整体性能下降的问题,本技术最终制得的双面呢弹性优异,尺寸稳定好,手感柔软。

9.优选的,所述步骤s1中经纱选用的羊毛为细度15-20μm的细支澳毛;纬纱选用的羊毛为细度15-20μm的细支全丝光羊毛,纬纱选用的弹力纱是以细度15-20μm的细支全丝光羊毛为外层包覆纱,细度8-10μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包覆率为30%。

10.进一步优选的,所述步骤s1中经纱选用的羊毛为细度17.5μm的细支澳毛,纬纱选用的羊毛为细度17.5μm的细支全丝光羊毛,纬纱选用的弹力纱是以细度17.5μm的细支全丝光羊毛为外层包覆纱,细度9μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包覆率为30%。

11.通过采用上述技术方案,澳毛具有突出的保暖性能,优异的吸湿透气性能,全丝光羊毛光泽柔和,细致柔软,同时具有优异的防缩水、抗起球的特性;混和使用澳毛与全丝光羊毛作为经纬纱的原料,在保证所制得的双面呢具有良好的保暖性、吸湿透气性的同时,防缩水、抗起球性好,综合力学性能优异。其中,纬纱选用羊毛与弹力纱混合加捻制得,使制得的双面呢弹性优良,手感丝滑,保形性好。

12.本技术通过控制羊毛与氨纶的细度,使制得的双面呢具有优异的保暖性能的同时,还具有良好的弹性。其中,当经纱选用细度17.5μm的细支澳毛,纬纱选用细度17.5μm的细支全丝光羊毛,同时,纬纱选用以细度17.5μm的细支全丝光羊毛为外层包覆纱,细度9μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包覆率为30%时,所制得的双面呢的综合性能最佳。

13.优选的,所述步骤s1中的经纱分为里经纱和表经纱,纬纱分为里纬纱和表纬纱。

14.优选的,所述里经纱为咖啡炭纤维/澳毛包芯纱,其以细度17.5μm的澳毛为外层包覆纱,细度10.5μm的咖啡炭纤维为芯纱制得;所述表经纱为毛/丙混纺纱,其由细度17.5μm的澳毛与细度10.5μm的丙纶长丝混纺制得。

15.优选的,所述里纬纱和表纬纱均选用细度17.5μm的细支全丝光羊毛与弹力纱混合加捻制得,其中弹力纱是以细度17.5μm的细支全丝光羊毛为外层包覆纱,细度9μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包覆率为30%。

16.通过采用上述技术方案,将咖啡炭纤维/澳毛包芯纱作为里经纱,使制得的双面呢的里层手感柔软、细腻、亲肤,抗菌除臭功能显著,同时还具有自发热功能。另外,将毛/丙混纺纱作为表经纱,使制得的双面呢的表层具备疏水功能,同时丙纶的密度小质轻,使双面呢变得轻薄,提高穿着舒适度。由自发热的里层和疏水的表层形成两层组织,使得双面呢具有双面异效的功能。

17.优选的,所述薄型弹力双面呢的制备方法,具体包括以下制备步骤:s1、精纺纱线:以咖啡炭纤维为芯纱,澳毛为外层包覆纱,按照包覆率30%-40%进行包覆,得到60/2-70/2咖啡炭纤维/澳毛包芯纱作为里经纱;将澳毛与丙纶长丝按照(30/70)-(40/60)混纺比混纺得到60/2-70/2的毛/丙混纺纱作为表经纱;将全丝光羊毛与弹力纱混合加捻制得65/2-75/2的纱线作为里纬纱和表纬纱;s2、织造:将s1制得里经纱和里纬纱构成里层,表经纱和表纬纱构成表层,采用2/2双层组织将表层与里层构成双面结构的坯布;s3、后整理:坯布经初定型、高温定型和低温定型处理,即得薄型弹力双面呢。其中初定型:温度为183-188℃,车速为6-9m/min;高温定型:温度为190-195℃,车速为5-7m/min;低温定型:温度为183-188℃,车速为7-9m/min。

18.通过采用上述技术方案,在制备过程中,通过控制原料选用、里经纱的包覆率、表经纱的混纺比、里表经(纬)纱的支数、定型的温度和车速等工艺参数,使制得的双面呢具有双面异效的功能,同时双面呢的抗皱性能也得到提高。

19.优选的,所述薄型弹力双面呢的制备方法,还包括羊毛预处理工序,具体操作如下:采用浸泡的方式,将羊毛加入到浸泡液中,浸泡30-60min,随后置于烘箱中,在40-60℃下烘干30-60min,制得预处理的羊毛,然后用于后续的精纺纱线工序。

20.优选的,所述浸泡液,包括以下重量份的原料:1-5份双氧水、1-3份3wt%草酸氢钠溶液、6-10份60wt%硝酸银溶液、6-10份纳米二氧化钛、30-40份硅烷偶联剂。

21.通过采用上述技术方案,采用双氧水、草酸氢钠溶液、硝酸银溶液、纳米二氧化钛、硅烷偶联剂等原料制得浸泡液,将羊毛加入到浸泡液,浸泡液中的双氧水和草酸氢钠共同作用改变了羊毛纤维表面的鳞片层结构,使得羊毛的防毡缩性得到提升;银离子和纳米二氧化硅通过硅烷偶联剂负载到羊毛上,使得羊毛具有优异的抗菌抗静电性能。本技术最终制得的双面呢具有柔软的手感、优异的弹性以及显著的抗菌抗静电性能。

22.优选的,所述薄型弹力双面呢的制备方法,步骤s3中后整理工序具体包括:坯布先初定型、缩呢、拉毛、剪毛、刺果,再高温定型、烫剪,最后低温定型、蒸呢。

23.通过采用上述技术方案,在三次定型工序中还添加缩呢,拉毛,剪毛刺果,熨烫,以及蒸呢等工序,使制得双面呢的呢面细洁,手感丝滑,轻薄柔软,弹性优良。

24.综上所述,本技术具有以下有益效果:1.本技术中选用澳毛、全丝光羊毛以及弹力纱为原料,采用精纺纱线工序制得经纱和纬纱,制得坯布后经过初定型,高温定型,低温定型三次定型,使制得的双面呢的保暖性、吸湿透气性好,轻薄有弹性,且弹性稳定、抗皱性能优异,汽蒸缩率和落水缩率低。

25.2.本技术选用咖啡炭纤维/澳毛包芯纱作为里经纱,毛/丙混纺纱作为表经纱,使制得的双面呢的里层具有自发热功能,表层具有疏水功能,进而使得双面呢具有双面异效的功能。

26.3.本技术将澳毛和全丝光羊毛进行预处理,使制得的双面呢的手感柔软,弹性优良,抗菌抗静电性能优异,抗菌率达到97%以上。另外,在后处理工序中还添加缩呢、拉毛、剪毛、刺果、熨烫以及蒸呢等工序,使得双面呢的呢面细致,手感柔软。

27.4.本技术的制备方法简单,制备成本低,制得双面呢的克重在500-650g/m之间,弹性优良、透气轻薄、抗菌抗静电,且具有双面异效的功能。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。

29.实施例1-9提供了一种薄型弹力双面呢的制备方法,以下以实施例1为例进行说明。

30.实施例1一种薄型弹力双面呢的制备方法,具体包括以下制备步骤:s1、精纺纱线:选用细度15μm的细支澳毛制得60/2毛纱作为经纱;选用细度15μm的细支全丝光羊毛与弹力纱,两股细纱加捻制得65/2的纱线作为纬纱,其中弹力纱是以细度15μm的细支全丝光羊毛为外层包覆纱,细度8μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包

覆率为30%;s2、织造:将s1制得的经纱和纬纱采用2/2双层组织制得坯布;s3、后整理:将s2制得的坯布先在温度为180℃,车速为5m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果,再在温度为190℃,车速为4m/min下进行高温定型,然后进行烫剪,最后在温度为180℃,车速为5m/min下低温定型,然后进行蒸呢,得到双面呢。

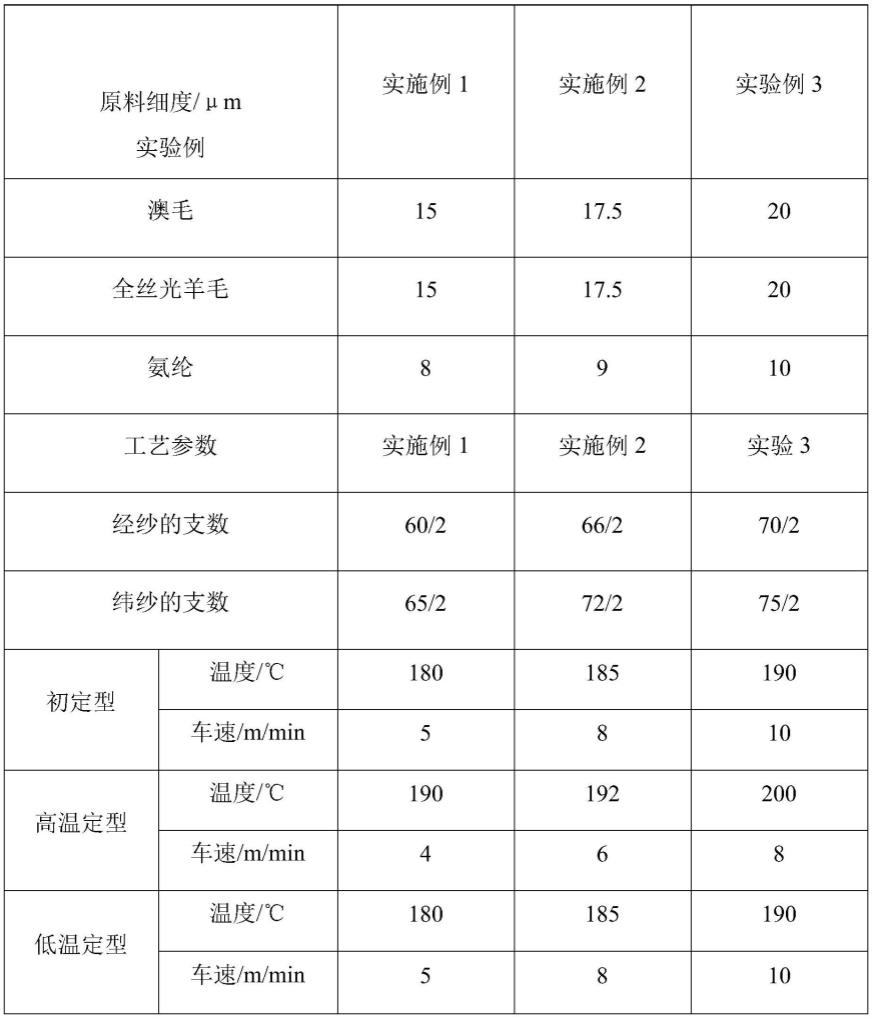

31.实施例2、3,同实施例1,不同之处仅在于:原料选用细度不同,以及制备过程中的工艺参数不同,具体见表1。

32.表1:实施例4一种薄型弹力双面呢的制备方法,具体包括以下制备步骤:s1、精纺纱线:以细度17.5μm的澳毛为外层包覆纱,细度10.5μm的咖啡炭纤维为芯

纱,按照包覆率40%进行包覆,得到60/2咖啡炭纤维/澳毛包芯纱作为里经纱;以细度17.5μm的澳毛与细度10.5μm的丙纶长丝按照40/60混纺比混纺得到60/2的毛/丙混纺纱作为表经纱;以细度17.5μm的细支全丝光羊毛与弹力纱混合加捻制得65/2的纱线作为里纬纱和表纬纱,弹力纱是以细度17.5μm的细支全丝光羊毛为外层包覆纱,细度9μm的氨纶为芯纱制得的氨毛弹力包芯纱,且包覆率为30%;s2、织造:将s1制得里经纱和里纬纱构成里层,表经纱和表纬纱构成表层,采用2/2双层组织将表层与里层构成双面结构的坯布;s3、后整理:将s2制得的坯布先在温度为183℃,车速为6m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果,再在温度为190℃,车速为5m/min下进行高温定型,然后进行烫剪,最后在温度为183℃,车速为7m/min下低温定型,然后进行蒸呢,得到双面呢。

33.实施例5、6,同实施例4,不同之处仅在于:制备过程中的工艺参数不同,具体见表2。

34.表2:实施例7一种薄型弹力双面呢的制备方法,还包括羊毛预处理工序,具体操作如下:先将1kg双氧水、1kg 3wt%草酸氢钠溶液、6kg 60wt%硝酸银溶液、6kg纳米二氧化钛、30kg硅烷偶联剂均匀混合形成浸泡液,再将澳毛与全丝光羊毛加入到浸泡液中,浸泡30min,最后置于烘箱中,在60℃下烘干30min,制得预处理的羊毛。将预处理的羊毛按照实验例5的制备步骤进行操作,得到双面呢。

35.实施例8、9,同实施例7,不同之处仅在于:原料的质量以及制备过程中的工艺参数不同,具体见表3。

36.表3:为了验证本技术提供的一种薄型弹力双面呢的性能,申请人设置了对比例1-11,其中:对比例1,同实施例1,不同之处仅在于:经纱与纬纱中的羊毛都选用细度15μm的细支全丝光羊毛。

37.对比例2,同实施例1,不同之处在于:经纱与纬纱中的羊毛都选用细度15μm的细支澳毛。

38.对比例3,同实施例1,不同之处仅在于:纬纱仅由细度15μm的细支全丝光羊毛制得。

39.对比例4,同实施例1,不同之处仅在于:步骤s3中的后整理改为:将s2制得的坯布先在温度为180℃,车速为5m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果,再在温度为190℃,车速为4m/min下进行高温定型,然后进行烫剪、蒸呢,得到双面呢。

40.对比例5,同实施例1,不同之处仅在于:步骤s3中的后整理改为:将s2制得的坯布先在温度为180℃,车速为5m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果、烫剪,最后在温度为180℃,车速为5m/min下低温定型,然后进行蒸呢,得到双面呢。

41.对比例6,同实施例1,不同之处仅在于:步骤s3中的后整理改为:将s2制得的坯布先在温度为180℃,车速为5m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果,再在温度为180℃,车速为4m/min下进行低温定型,然后进行烫剪,最后在温度为180℃,车速为5m/min

下低温定型,然后进行蒸呢,得到双面呢。

42.对比例7,同实施例1,不同之处仅在于:步骤s3中的后整理改为:将s2制得的坯布先在温度为190℃,车速为5m/min下进行初定型,然后经缩呢、拉毛、剪毛、刺果,再在温度为190℃,车速为4m/min下进行高温定型,然后进行烫剪,最后在温度为190℃,车速为5m/min下低温定型,然后进行蒸呢,得到双面呢。

43.对比例8,同实施例5,不同之处仅在于:里经纱仅选用细度10.5μm的咖啡炭纤维制得。

44.对比例9,同实施例5,不同之处在于:表经纱仅选用细度10.5μm的丙纶长丝制得。

45.对比例10,同实施例7,不同之处在于:浸泡液不含双氧水。

46.对比例11,同实施例7,不同之处在于:浸泡液不含草酸氢钠溶液。

47.分别检测本技术实施例1-9和对比例1-11中的薄型弹力双面呢的主要性能,得出如下结果参数,具体见表4:测试双面呢的顶破性能参照国标gb/t 19976-2005;测试双面呢的折皱回复角度参照国标gb/t 3819-1997;测试双面呢的尺寸稳定性参照国标gb/t 8628-2013;测试双面呢的保暖性能参照国标gb/t 11048-2008;测试双面呢的自发热性能参照国标gb/t 29866—2013;测试双面呢的表面抗湿性参照国标gb/t4745-1997;测试双面呢的柔软度,采用手触摸法评定,将双面呢的柔软度分为6个等级:1为很柔软、2为柔软、3为较柔软、4为较硬、5为硬、6为很硬。

48.表4:

由上述表4显示数据可知:本技术实施例1-9中制得的薄型弹力双面呢的顶破强度较大,回弹性95%以上,汽蒸缩率、落水缩率在3%以内,表层的沾水等级在4-5级,保暖性能较好,手感柔软。

49.由实施例1和对比例1、2可知:本技术实施例1的经纱选用细度15μm的细支澳毛,纬纱选用细度15μm的细支全丝光羊毛,较对比例1的经纱与纬纱中的羊毛都选用15μm的细支全丝光羊毛,以及对比例2的经纱与纬纱中的羊毛都选用15μm的细支澳毛,实施1所得双面呢综合性能最好。

50.由实施例1和对比例3可知:本技术实施例1的纬纱中添加有弹力纱,较对比例3中纬纱仅选用细度15μm的细支全丝光羊毛,实施例1制得的双面呢的折皱回复角能远远大于对比例3,具有突出的抗皱性能。

51.由实施例1和对比例4-7可知,本技术实施例1中坯布进行三次定型,其中初定型:温度为180℃,车速为5m/min,高温定型:温度为190℃,车速为4m/min,低温定型:温度为180℃,车速为5m/min,较对比例4和5中坯布只进行两次定型,以及对比例7和8中坯布经历三次低温(180℃)定型或三次高温(190℃)定型,实施例1所制的双面呢,轻薄质软,其顶破强度、抗皱性、尺寸稳定性得到大幅度地提高。

52.由实施例2、5和对比例8可知:本技术实施例5的里经纱选用咖啡炭纤维/澳毛包芯纱,较实施2的经纱选用澳毛,以及对比例8的里经纱选用咖啡炭纤维,实施例5所制得的双面呢具有良好的自发热功能,保暖性显著,同时双面呢的弹性和顶破强度等力学性能都十分优异。

53.由实施例2、5和对比例9可知:本技术实施例5的表经纱选用毛/丙混纺纱,较实施例2中经纱选用澳毛,以及对比例8的表经纱选用丙纶长丝,实施例5所制得的双面呢的表层具有显著的疏水性能,质量较轻,同时双面呢也具有良好的力学性能。

54.由实施例7和对比例10、11可知:本技术实施例7中浸泡液的原料选择双氧水与草酸氢钠共用,较对比例10、11中分别单独选用双氧水或草酸氢钠添加到浸泡液中,实施例7所制得的双面呢的尺寸稳定较好,质感更柔软。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1