一种超致密表面镀锌钢丝绳的制备工艺的制作方法

1.本发明涉及钢丝绳加工技术领域,尤其涉及一种超致密表面镀锌钢丝绳的制备工艺。

背景技术:

2.目前钢丝绳是先由多层钢丝捻成股,再以绳芯为中心,由一定数量股捻绕成螺旋状的绳,钢丝绳的强度高、自重轻、工作平稳、不易骤然整根折断,工作可靠,但是,钢丝绳在捻制时,钢丝存在弯曲应力,导致钢丝绳应力消除不好。

3.为了解决上述方式,钢丝绳在捻制成绳后,将钢丝绳进行热处理,并将热处理后的钢丝绳通过变形校直器消除其中的预应力,并进行校直。

4.但是通过上述方式制作的钢丝绳的耐疲劳的程度一般,在高强度工作下,钢丝绳容易出现磨损,使用寿命低。

技术实现要素:

5.本发明的目的在于提供一种超致密表面镀锌钢丝绳的制备工艺,旨在解决现有技术中的钢丝绳的耐疲劳的程度一般,在高强度工作下,钢丝绳容易出现磨损,使用寿命低的技术问题。

6.为实现上述目的,本发明采用的一种超致密表面镀锌钢丝绳的制备工艺,包括如下步骤:

7.将高含碳盘条放到装有清洗剂的清洗池中进行清洗,除去高含碳盘条表面的锈蚀物和氧化物,并进行烘干;

8.将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,使其表面获得一层不溶于水的磷酸盐薄膜;

9.利用拉制钢丝的模具将所述高含碳盘条进行开坯处理;

10.将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,得到钢丝;

11.将冷拔后的所述钢丝进行回火;

12.将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,然后用砂轮机将焊缝磨光;

13.将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳;

14.将所述钢丝绳进行热处理;

15.将所述钢丝绳放入锌锅中进行热浸镀锌;

16.等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳;

17.将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除所述超致密表面镀锌钢丝绳其中的预应力;

18.使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合。

19.其中,在将高含碳盘条放到装有清洗剂的清洗池中进行清洗,除去高含碳盘条表

面的锈蚀物和氧化物,之后进行烘干的步骤中:

20.清洗时间为30~40min。

21.其中,在将所述高含碳盘条再放入磷酸盐溶液中进行浸泡的步骤中:

22.浸泡时间为40~50min。

23.其中,将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,得到钢丝的步骤中:

24.所述冷拔丝模具孔比成型钢丝的直径小2~3mm。

25.其中,在将所述钢丝绳放入锌锅中进行热浸镀锌的步骤中:

26.所述锌锅的温度为450~500℃。

27.其中,在等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳的步骤中:

28.所述钢丝绳热浸镀锌完成后,等待所述钢丝绳冷却至室温,并进行收线;

29.其中,在对所述超致密表面镀锌钢丝绳的外层使用橡胶涂层进行黏合的步骤中:

30.所述橡胶涂层厚度为2~4mm。

31.本发明的有益效果体现在:首先通过将高含碳盘条放到装有清洗剂的清洗池中进行清洗,除去高含碳盘条表面的锈蚀物和氧化物,之后进行烘干,然后将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,使其表面获得一层不溶于水的磷酸盐薄膜;再利用拉制钢丝的模具将所述高含碳盘条进行开坯处理,然后将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具中的孔比所述高含碳盘条的直径小,得到钢丝,通过将冷拔后的所述钢丝进行回火,提高所述钢丝的强度,然后将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,通过使用砂轮机将焊缝磨光,保证焊缝强度,以免在拉拨中断裂,再将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳,再将所述钢丝绳进行热处理,然后将所述钢丝绳放入锌锅中进行热浸镀锌,等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳,再将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除钢丝绳其中的预应力,最后使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,提高了所述超致密表面镀锌钢丝绳的耐磨度,实现了增强钢丝绳的耐疲劳性能,提高了钢丝绳的使用寿命。

附图说明

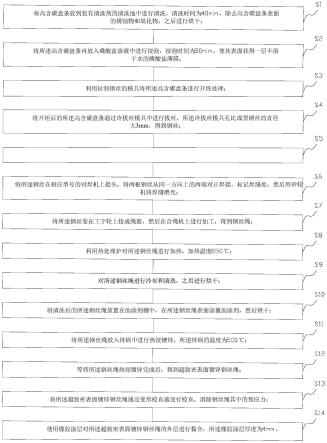

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

33.图1是本发明的实施例1的步骤流程图。

34.图2是本发明的实施例2的步骤流程图。

35.图3是本发明的实施例3的步骤流程图。

具体实施方式

36.实施例1,请参阅图1,本发明提供了一种超致密表面镀锌钢丝绳的制备工艺,包括如下步骤:

37.s1:将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为40min,除去高含碳盘条表面的锈蚀物和氧化物,之后进行烘干;

38.s2:将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为50min;

39.s3:利用拉制钢丝的模具将所述高含碳盘条进行开坯处理;

40.s4:将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具孔比成型钢丝的直径小3mm,得到钢丝;

41.s5:将冷拔后的所述钢丝进行回火;

42.s6:将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,然后用砂轮机将焊缝磨光,保证焊缝强度,以免在拉拨中断裂;

43.s7:将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳;

44.s8:利用热处理炉对所述钢丝绳进行加热,加热温度850℃;

45.s9:对所述钢丝绳进行冷却和清洗,之后进行烘干;

46.s10:将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干;

47.s11:将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为500℃;

48.s12:等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳;

49.s13:将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除所述超致密表面镀锌钢丝绳其中的预应力;

50.s14:使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为4mm。

51.在本实施方式中,首先将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为40min,除去高含碳盘条表面的锈蚀物和氧化物,之后并进行烘干,然后将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为50min,使其表面获得一层不溶于水的磷酸盐薄膜,再利用拉制钢丝的模具将所述高含碳盘条进行开坯处理,然后将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具中的孔比所述高含碳盘条的直径小,所述冷拔丝模具孔比成型钢丝的直径小3mm,得到钢丝,通过将冷拔后的所述钢丝进行回火,提高所述钢丝的强度,然后将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,通过使用砂轮机将焊缝磨光,保证焊缝强度,以免在拉拨中断裂,再将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳,通过利用热处理炉对所述钢丝绳进行加热,加热温度850℃,然后对所述钢丝绳进行冷却和清洗,之后进行烘干,再将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干,然后将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为500℃,等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳,再将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除钢丝绳其中的预应力,最后使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为4mm,提高了所述超致密表面镀锌钢丝绳的耐磨度,实现了增强钢丝绳的耐疲劳性能。

52.实施例2,请参阅图2,本发明提供了一种超致密表面镀锌钢丝绳的制备工艺,包括如下步骤:

53.s1:将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为35min,除去

高含碳盘条表面的锈蚀物和氧化物,之后进行烘干;

54.s2:将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为45min;

55.s3:利用拉制钢丝的模具将所述高含碳盘条进行开坯处理;

56.s4:将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具孔比成型钢丝的直径小2.5mm,得到钢丝;

57.s5:将冷拔后的所述钢丝进行回火;

58.s6:将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,然后用砂轮机将焊缝磨光;

59.s7:将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳;

60.s8:利用热处理炉对所述钢丝绳进行加热,加热温度800℃;

61.s9:对所述钢丝绳进行冷却和清洗,之后进行烘干;

62.s10:将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干;

63.s11:将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为475℃;

64.s12:等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳;

65.s13:通过校直器对所述超致密表面镀锌钢丝绳进行校直,消除所述超致密表面镀锌钢丝绳其中的预应力;

66.s14:使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为3mm。

67.在本实施方式中,首先将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为35min,除去高含碳盘条表面的锈蚀物和氧化物,之后进行烘干,然后将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为45min,使其表面获得一层不溶于水的磷酸盐薄膜,在一定程度上防止腐蚀;再利用拉制钢丝的模具将所述高含碳盘条进行开坯处,然后将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具中的孔比所述高含碳盘条的直径小,所述冷拔丝模具孔比成型钢丝的直径小3mm,得到钢丝,通过将冷拔后的所述钢丝进行回火,提高所述钢丝的强度,然后将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,,标记焊缝处,通过使用砂轮机将焊缝磨光,保证焊缝强度,以免在拉拨中断裂,再将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳,通过利用热处理炉对所述钢丝绳进行加热,加热温度800℃,然后对所述钢丝绳进行冷却和清洗,之后进行烘干,再将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干,然后将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为475℃,等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳,再将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除钢丝绳其中的预应力,最后使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为3mm,提高了所述超致密表面镀锌钢丝绳的耐磨度,实现了增强钢丝绳的耐疲劳性能,提高了钢丝绳的使用寿命。

68.实施例3,请参阅图3,本发明提供了一种超致密表面镀锌钢丝绳的制备工艺,包括如下步骤:

69.s1:将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为30min,除去

高含碳盘条表面的锈蚀物和氧化物,之后进行烘干;

70.s2:将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为40min;

71.s3:利用拉制钢丝的模具将所述高含碳盘条进行开坯处理;

72.s4:将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具孔比成型钢丝的直径小2mm,得到钢丝;

73.s5:将冷拔后的所述钢丝进行回火;

74.s6:将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,然后用砂轮机将焊缝磨光;

75.s7:将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳;

76.s8:利用热处理炉对所述钢丝绳进行加热,加热温度750℃;

77.s9:对所述钢丝绳进行冷却和清洗,之后进行烘干;

78.s10:将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干;

79.s11:将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为450℃;

80.s12:等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳;

81.s13:通过校直器对所述超致密表面镀锌钢丝绳进行校直,消除所述超致密表面镀锌钢丝绳其中的预应力;

82.s14:使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为2mm。

83.在本实施方式中,首先将高含碳盘条放到装有清洗剂的清洗池中进行清洗,清洗时间为30min,除去高含碳盘条表面的锈蚀物和氧化物,之后进行烘干,然后将所述高含碳盘条再放入磷酸盐溶液中进行浸泡,浸泡时间为40min,使其表面获得一层不溶于水的磷酸盐薄膜,再利用拉制钢丝的模具将所述高含碳盘条进行开坯处理,然后将开坯后的所述高含碳盘条通过冷拔丝模具中进行拔丝,所述冷拔丝模具中的孔比所述高含碳盘条的直径小,所述冷拔丝模具孔比成型钢丝的直径小2mm,得到钢丝,通过将冷拔后的所述钢丝进行回火,提高所述钢丝的强度,然后将所述钢丝在相应型号的对焊机上接头,将两根钢丝从同一方向上的两端对正焊接,标记焊缝处,通过使用砂轮机将焊缝磨光,保证焊缝强度,以免在拉拨中断裂,再将所述钢丝卷在工字轮上捻成绳股,然后在合绳机上进行加工,得到钢丝绳,通过利用热处理炉对所述钢丝绳进行加热,加热温度750℃,然后对所述钢丝绳进行冷却和清洗,之后进行烘干,再将清洗后的所述钢丝绳放置在助涂剂槽中,在所述钢丝绳表面涂覆助涂剂,然后烘干,然后将所述钢丝绳放入锌锅中进行热浸镀锌,锌锅温度为450℃,等待所述钢丝绳热浸镀锌完成后,得到超致密表面镀锌钢丝绳,再将所述超致密表面镀锌钢丝绳通过变形校直器进行校直,消除钢丝绳其中的预应力,最后使用橡胶涂层对所述超致密表面镀锌钢丝绳的外层进行黏合,所述橡胶涂层厚度为2mm,提高了所述超致密表面镀锌钢丝绳的耐磨度,实现了增强钢丝绳的耐疲劳性能,提高了钢丝绳的使用寿命。

84.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1