一种涤棉缎条产品处理工艺的制作方法

1.本发明涉及织物加工技术领域,更具体涉及一种涤棉缎条产品处理工艺。

背景技术:

2.涤棉是指涤纶与棉的混纺织物的统称,采用65%—67%涤纶和33%—35%的棉花混纱线织成的纺织品,俗称“的确良”。涤棉是制作衣物的常见材料,它既具有涤纶织物抗皱性好、挺括、飘逸、洗后易干、不霉不蛀等优点,又有棉织物手感柔软、透气、吸湿性好、不易起球等性能,穿着舒适、经济实惠,能满足不同消费层次的需求。

3.由于缎条产品的织造特殊性,只要遇水就形成褶条,退浆机处理后需经过高温定型才能解决,定型时由于布面两边褶条严重,定型时工人操作难度大,且极容易造成产品拉残与回修。

技术实现要素:

4.本发明需要解决的技术问题是提供一种涤棉缎条产品处理工艺,以解决定型时由于布面两边褶条严重导致工人操作难度大的问题,以降低处理的难度。

5.为解决上述技术问题,本发明所采取的技术方案如下。

6.一种涤棉缎条产品处理工艺,具体包括以下步骤:

7.s1、翻布:将成匹段的坯布翻到布车用线连起来;

8.s2、前定型:设置定型机温度为210℃,时间45秒;

9.s3、烧毛:采用气体烧毛机,用1000-1200℃火焰把原来坯布织造过程中产生的绒毛去除,然后进行降温;

10.s4、退浆漂白:退浆时,加入退浆剂、渗透剂,化料槽温度80-90℃,a字架均匀运转8圈/分钟,堆置0.5-1小时后进行水洗;漂白时,每升水加入30%双氧水6-7g;履带箱温度90-92℃,100℃蒸汽,堆置25-30分钟;

11.s5、丝光:每升水加入naoh 210-220g,浸泡0.5h,然后水洗至ph值到7;

12.s6、染色:每升水加入染液30-50g、渗透剂0.5-1g、固色剂nahco330-35g,将坯布浴染1-2h;

13.s7、后定型:设置定型机温度为170-200℃,时间为15-25秒;

14.s8、包装:按照客户需求进行疵点验证,将合格品进行打卷。

15.进一步优化技术方案,所述s1中两匹胚布的纹理对齐。

16.进一步优化技术方案,所述s3中的降温方式为冷风降温、冷水降温或喷雾降温。

17.进一步优化技术方案,所述s4中的退浆剂为退浆酶加入量为35g/l;所述渗透剂为渗透剂jfc加入量为5g/l;所述水洗水洗采用高效水洗机多格蒸洗,依次包括二格100℃短蒸和二格98℃热水洗。

18.由于采用了以上技术方案,本发明所取得技术进步如下。

19.本发明提供的一种涤棉缎条产品处理工艺,先对坯布进行前定型,再退浆漂白,把

原来需要走三遍定型机工艺,减少到了两遍,每米产品节约了燃气费0.1元,且减少了由于拉残导致的回修。本发明的处理工艺具有操作过程简单、节约成本的优点,降低了疵点出现的概率,提高了产品成功率。

具体实施方式

20.一种涤棉缎条产品处理工艺,具体包括以下步骤:

21.s1、翻布:分辨匹段的反正面,将成匹段的坯布翻到布车,并将两匹胚布的纹理对齐,然后用线连起来;

22.s2、前定型:设置定型机温度为210℃,时间45秒;

23.s3、烧毛:采用气体烧毛机,用1000-1200℃火焰把原来坯布织造过程中产生的绒毛去除,然后冷风降温、冷水降温或喷雾降温至室温;

24.s4、退浆漂白:退浆时,加入退浆剂、渗透剂,化料槽温度80-90℃,a字架均匀运转8圈/分钟,堆置0.5-1小时后进行水洗;漂白时,每升水加入30%双氧水6-7g;履带箱温度90-92℃,100℃蒸汽,堆置25-30分钟;

25.s5、丝光:每升水加入naoh 210-220g,浸泡0.5h,然后水洗至ph值到7;

26.s6、染色:每升水加入染液30-50g、渗透剂0.5-1g、固色剂nahco330-35g,将坯布浴染1-2h;

27.s7、后定型:设置定型机温度为170-200℃,时间为15-25秒;

28.s8、包装:按照客户需求进行疵点验证,将合格品进行打卷。

29.下面将结合具体实施方式对本发明进行进一步详细说明。

30.实施例1:

31.s1、翻布:分辨匹段的反正面,将成匹段的坯布翻到布车,并将两匹胚布的纹理对齐,然后用线连起来;

32.s2、前定型:设置定型机温度为210℃,时间45秒;

33.s3、烧毛:采用气体烧毛机,用1000℃火焰把原来坯布织造过程中产生的绒毛去除,然后冷风降温、冷水降温或喷雾降温至室温;

34.s4、退浆漂白:退浆时,加入退浆剂、渗透剂,化料槽温度80-90℃,a字架均匀运转8圈/分钟,堆置0.7小时后进行水洗;漂白时,每升水加入30%双氧水6.5g;履带箱温度91℃,100℃蒸汽,堆置27分钟;

35.s5、丝光:每升水加入naoh 210-220g,浸泡0.5h,然后水洗至ph值到7;

36.s6、染色:每升水加入染液30g、渗透剂0.7g、固色剂nahco330g搅拌均,将坯布浴染2h;

37.s7、后定型:设置定型机温度为170℃,时间15秒;

38.s8、包装:按照客户需求进行疵点验证,将合格品进行打卷。

39.实施例2:

40.s1、翻布:分辨匹段的反正面,将成匹段的坯布翻到布车,并将两匹胚布的纹理对齐,然后用线连起来;

41.s2、前定型:设置定型机温度为210℃,时间45秒;

42.s3、烧毛:采用气体烧毛机,用1200℃火焰把原来坯布织造过程中产生的绒毛去

除,然后冷风降温、冷水降温或喷雾降温至室温;

43.s4、退浆漂白:退浆时,加入退浆剂、渗透剂,化料槽温度80-90℃,a字架均匀运转8圈/分钟,堆置1小时后进行水洗;漂白时,每升水加入30%双氧水6g;履带箱温度90℃,100℃蒸汽,堆置30分钟;

44.s5、丝光:每升水加入naoh 210-220g,浸泡0.5h,然后水洗至ph值到7;

45.s6、染色:每升水加入染液42g、渗透剂1g、固色剂nahco332g,将坯布浴染1h;

46.s7、后定型:设置定型机温度为200℃,时间21秒;

47.s8、包装:按照客户需求进行疵点验证,将合格品进行打卷。

48.实施例3:

49.s1、翻布:分辨匹段的反正面,将成匹段的坯布翻到布车,并将两匹胚布的纹理对齐,然后用线连起来;

50.s2、前定型:设置定型机温度为210℃,时间45秒;

51.s3、烧毛:采用气体烧毛机,用1100℃火焰把原来坯布织造过程中产生的绒毛去除,然后冷风降温、冷水降温或喷雾降温至室温;

52.s4、退浆漂白:退浆时,加入退浆剂、渗透剂,化料槽温度80-90℃,a字架均匀运转8圈/分钟,堆置0.5-1小时后进行水洗;漂白时,每升水加入30%双氧水7g;履带箱温度92℃,100℃蒸汽,堆置25分钟;

53.s5、丝光:每升水加入naoh 210-220g,浸泡0.5h,然后水洗至ph值到7;

54.s6、染色:每升水加入染液50g、渗透剂0.5g、固色剂nahco335g,将坯布浴染1.5h;

55.s7、后定型:设置定型机温度为180℃,时间25秒;

56.s8、包装:按照客户需求进行疵点验证,将合格品进行打卷。

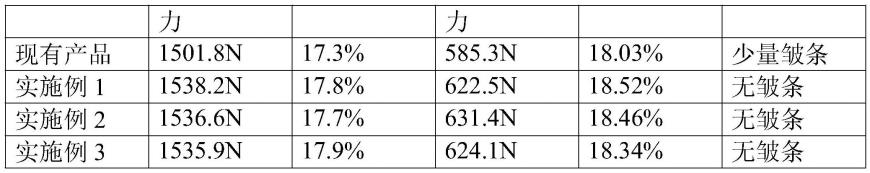

57.将实施例1-3生产的涤棉缎条产品与现有产品进行以下性能测试:

58.1、强力测试:

[0059][0060][0061]

2、一等品制成率:

[0062]

现有产品的一等品制成率为98.25%,通过本技术提供的方法处理的产品的一等品制成率为99.89%,有了很大的提高。

[0063]

综上所述,本发明提供的涤棉缎条产品处理工艺能提高产品的质量,产品径向、纬向的伸长汇率均有明显的提高;且产品的平整度提高至没有皱条的出现,使织物的外观有了很大的改善,制成的织物的一等品制成率从98.25%提高到了99.89%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1