一种细质无纺布制造用均匀下料及夯实装置的制作方法

1.本发明涉及无纺布制造设备技术领域,特别涉及一种细质无纺布制造用均匀下料及夯实装置。

背景技术:

2.无纺布是一种非织造布,它是直接利用高聚物切片、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺,针刺,或热轧加固,最后经过后整理形成的无编织的布料,因此,在无纺布的制造过程中,需要将纤维铺放到网状物上成型。

3.专利申请公布号cn 112226855 b的发明专利公开了一种细质无纺布制造用均匀下料及夯实装置,包括工作架,所述转动辊的右端且在工作架设置有鼓风箱,上支架的内部连接有滑块,摆动盘的前后侧均连接有摆杆,行走架的下部连接有行走轮,竖杆的内部设置有玻璃管,转动杆的内部均环绕连接有磁性剥离针,工作架的下部上表面设置有电板。通过风扇产生的风流通过进气管进入到输料管中,从而保证物料箱内的物料移动到玻璃管内,通过物料纤维与玻璃管相互接触摩擦,物料纤维从下料罩中下落带有负电,通过电板吸附可以保证细小纤维物料的下料位置精确,且通过控制电板上正电荷的大小可以控制物料下落的速度,进一步保证下料后纤维夯实紧密。

4.但是上述装置在实际使用时仍旧存在一些缺点,较为明显的就是下料罩在下料过程中需要持续左右运动,进而完成下料,但是在其左右摆动的过程中,传动带会持续对落下的物料进行输送,因此最后成型的物料之间会存在的较大的间隙,产品质量不够理想。

5.另外在通过玻璃管对物料纤维施加负电荷时,由于物料纤维在气流带动下运动速度较快,且物料纤维是在竖杆与玻璃管之间运动,因此靠近竖杆一侧的物料纤维无法有效与玻璃管发生摩擦,进而无法获得足够负电荷,导致后续下料过程中未附加负电荷的物料纤维易在气流带动下飘飞,既影响工作环境的同时,还会造成物料纤维的浪费。

6.因此,发明一种细质无纺布制造用均匀下料及夯实装置来解决上述问题很有必要。

技术实现要素:

7.本发明的目的在于提供一种细质无纺布制造用均匀下料及夯实装置,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种细质无纺布制造用均匀下料及夯实装置,包括给料壳体,所述给料壳体底部固定设置有底座,所述底座顶部固定设置有电板,所述给料壳体与底座之间设置有传送带,所述传送带顶部设置有网格,所述给料壳体内部设置有负电荷附加机构,所述负电荷附加机构中旋转轴以供气驱动机构中驱动轴为轴心进行公转的同时进行自转,同时在负电荷附加机构中引导环的带动下左右移动,所述给料壳体底部嵌套设置有下料夯实机构,所述下料夯实机构中夯实压块将下料夯实机构中容纳槽内侧的物料纤维推动并压实,所述给料壳体右侧设置有供气驱动机构,所述供气驱动机

构中气泵产生的气流带动下料夯实机构中旋转柱以及负电荷附加机构中旋转盘旋转,所述给料壳体顶部设置有周期性泄压机构,所述周期性泄压机构中阻隔网将被气流带动的物料纤维阻挡在给料壳体内腔顶部。

9.优选的,所述负电荷附加机构包括旋转盘、多个旋转组件、齿环和引导环,所述旋转组件包括旋转轴、安装套管、多个玻璃棒、复位弹簧、转动套环和齿轮。

10.优选的,所述旋转盘通过轴承转动设置于给料壳体内部,所述旋转轴滑动贯穿设置于旋转盘上,所述安装套管固定套接设置于旋转轴外侧,多个所述玻璃棒均匀固定设置于安装套管外侧,所述复位弹簧与转动套环均套接设置于旋转轴外侧,所述复位弹簧一端与转动套环固定连接以及另一端与旋转盘固定连接,所述转动套环通过轴承与旋转轴转动连接,所述齿轮滑动套接设置于旋转轴外侧右端,所述齿环套接设置于多个齿轮外侧并与给料壳体内壁固定连接,所述引导环与给料壳体内壁固定连接,所述引导环左侧设置有连续波纹面,所述连续波纹面与多个旋转轴接触。

11.优选的,所述下料夯实机构包括旋转柱、容纳槽、夯实压块、配重柱、滑块和滑槽。

12.优选的,所述旋转柱转动嵌套设置于给料壳体底部,所述容纳槽贯穿设置于旋转柱内侧,所述夯实压块滑动设置于容纳槽内侧,所述配重柱、滑块和滑槽均设置有两个,两个所述配重柱均固定嵌套设置于夯实压块内部,两个所述滑块分别固定设置于夯实压块两侧中部,两个所述滑槽分别开设于容纳槽两侧壁上,两个所述滑块分别滑动设置于两个滑槽内侧。

13.优选的,所述供气驱动机构包括气泵、第一排气罩、第一密封罩、第二排气罩、第二密封罩、驱动轴、叶轮和进气管。

14.优选的,所述气泵固定设置于底座右侧,所述第一排气罩与气泵的输出端固定连接,所述第一密封罩固定套接设置于第一排气罩外侧且与给料壳体固定连接,所述第二排气罩固定贯穿设置于第一密封罩顶部,所述第二密封罩固定套接设置于第二排气罩外侧并与给料壳体固定连接,所述驱动轴与叶轮均设置有两个,两个所述驱动轴分别与旋转盘以及旋转柱固定连接,两个所述叶轮分别固定设置于两个驱动轴右端,两个所述叶轮分别位于第一密封罩与第二密封罩内部,所述进气管固定贯穿设置于第二密封罩顶部,所述进气管端部贯穿给料壳体顶部左侧并延伸至给料壳体内部。

15.优选的,所述周期性泄压机构包括泄压罩、阻隔网和瓣膜,所述泄压罩固定嵌套设置于给料壳体顶部,所述阻隔网固定设置于泄压罩底部开口处内侧,所述瓣膜设置有多个,多个所述瓣膜均匀固定嵌套设置于泄压罩顶部。

16.优选的,所述给料壳体内腔底部左侧设置有导向垫块,所述导向垫块与给料壳体内壁固定连接。

17.本发明的技术效果和优点:

18.本发明通过设置有负电荷附加机构、下料夯实机构、供气驱动机构和周期性泄压机构,以便于利用供气驱动机构对负电荷附加机构以及下料夯实机构进行驱动,同时供气驱动机构终端输出的气流还可以输送至给料壳体内部,带动给料壳体内部的物料纤维进行运动的同时,还可以对夯实压块进行加压,进而加快夯实压块的下落速度,使得夯实压块可以更好的对落在网格顶部的物料纤维进行压实,负电荷附加机构在供气驱动机构的驱动则与物料纤维进行有效接触,使其产生负电荷,并将其输送至下料夯实机构中,使下料夯实机

构将其输出,相较于现有技术中的同类型装置,本发明可以直接通过下料夯实机构周期性输出条形物料纤维集合,进而避免左右移动输出时物料成型后存在较大间隙的问题,保证了产品质量,另外可以更加均匀对物料纤维施加负电荷,表面因负电荷施加不均匀而导致的物料纤维在下落过程中飘飞的情况。

附图说明

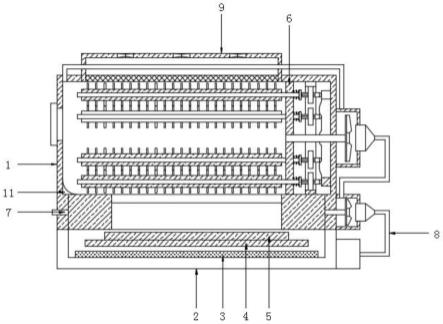

19.图1为本发明的整体正面剖视结构示意图。

20.图2为本发明的局部正面剖视结构示意图。

21.图3为本发明的负电荷附加机构正面剖视结构示意图。

22.图4为本发明的整体左侧剖视结构示意图。

23.图5为本发明的整体右侧剖视结构示意图。

24.图6为本发明的下料夯实机构侧面剖视结构示意图。

25.图中:1、给料壳体;2、底座;3、电板;4、传送带;5、网格;6、负电荷附加机构;61、旋转盘;62、旋转轴;63、安装套管;64、玻璃棒;65、复位弹簧;66、转动套环;67、齿轮;68、齿环;69、引导环;7、下料夯实机构;71、旋转柱;72、容纳槽;73、夯实压块;74、配重柱;75、滑块;76、滑槽;8、供气驱动机构;81、气泵;82、第一排气罩;83、第一密封罩;84、第二排气罩;85、第二密封罩;86、驱动轴;87、叶轮;88、进气管;9、周期性泄压机构;91、泄压罩;92、阻隔网;93、瓣膜;11、导向垫块。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.本发明提供了如图1-6所示的一种细质无纺布制造用均匀下料及夯实装置,包括给料壳体1,给料壳体1底部固定设置有底座2,底座2顶部固定设置有电板3,给料壳体1与底座2之间设置有传送带4,传送带4顶部设置有网格5,给料壳体1内部设置有负电荷附加机构6,负电荷附加机构6中旋转轴62以供气驱动机构8中驱动轴86为轴心进行公转的同时进行自转,同时在负电荷附加机构6中引导环69的带动下左右移动,给料壳体1底部嵌套设置有下料夯实机构7,下料夯实机构7中夯实压块73将下料夯实机构7中容纳槽72内侧的物料纤维推动并压实,给料壳体1右侧设置有供气驱动机构8,供气驱动机构8中气泵81产生的气流带动下料夯实机构7中旋转柱71以及负电荷附加机构6中旋转盘61旋转,给料壳体1顶部设置有周期性泄压机构9,周期性泄压机构9中阻隔网92将被气流带动的物料纤维阻挡在给料壳体1内腔顶部。

29.如图2、图3、图4和图5所示,负电荷附加机构6包括旋转盘61、多个旋转组件、齿环68和引导环69,旋转组件包括旋转轴62、安装套管63、多个玻璃棒64、复位弹簧65、转动套环66和齿轮67,其中,旋转盘61通过轴承转动设置于给料壳体1内部,旋转盘61的设置用于带动多个旋转轴62公转,旋转轴62滑动贯穿设置于旋转盘61上,旋转轴62的设置用于带动安

装套管63与多个玻璃棒64旋转,安装套管63固定套接设置于旋转轴62外侧,安装套管63的设置用于对多个玻璃棒64进行安装,多个玻璃棒64均匀固定设置于安装套管63外侧,玻璃棒64的设置用于对物料纤维进行梳理,同时与物料纤维发生摩擦,复位弹簧65与转动套环66均套接设置于旋转轴62外侧,复位弹簧65一端与转动套环66固定连接以及另一端与旋转盘61固定连接,转动套环66通过轴承与旋转轴62转动连接,复位弹簧65与转动套环66的设置用于在旋转轴62左移后带动其复位,齿轮67滑动套接设置于旋转轴62外侧右端,齿环68套接设置于多个齿轮67外侧并与给料壳体1内壁固定连接,齿轮67与齿环68的设置用于在旋转轴62公转时带动其同步进行自转,引导环69与给料壳体1内壁固定连接,引导环69左侧设置有连续波纹面,连续波纹面与多个旋转轴62接触,引导环69的设置使得旋转轴62在公转时可以水平向左移动。

30.如图2与图6所示,下料夯实机构7包括旋转柱71、容纳槽72、夯实压块73、配重柱74、滑块75和滑槽76,其中,旋转柱71转动嵌套设置于给料壳体1底部,容纳槽72贯穿设置于旋转柱71内侧,容纳槽72的设置用于供夯实压块73进行滑动,同时对物料纤维进行容纳,夯实压块73滑动设置于容纳槽72内侧,夯实压块73的设置用于将容纳槽72内侧的物料纤维推出,同时对物料纤维进行压实,配重柱74、滑块75和滑槽76均设置有两个,两个配重柱74均固定嵌套设置于夯实压块73内部,配重柱74的设置用于增加夯实压块73的重量,进而使夯实压块73可以更好的实现压实效果,两个滑块75分别固定设置于夯实压块73两侧中部,两个滑槽76分别开设于容纳槽72两侧壁上,两个滑块75分别滑动设置于两个滑槽76内侧,滑块75与滑槽76的设置用于在夯实压块73滑动时对其进行导向。

31.如图2所示,供气驱动机构8包括气泵81、第一排气罩82、第一密封罩83、第二排气罩84、第二密封罩85、驱动轴86、叶轮87和进气管88,其中,气泵81固定设置于底座2右侧,气泵81的设置用于向第一排气罩82内部输入气流,第一排气罩82与气泵81的输出端固定连接,第一排气罩82的设置用于将气流输入第一密封罩83内部,第一密封罩83固定套接设置于第一排气罩82外侧且与给料壳体1固定连接,第一密封罩83的设置用于将气流输入第二排气罩84内部,第二排气罩84固定贯穿设置于第一密封罩83顶部,第二排气罩84的设置用于将气流输送至第二密封罩85内部,第二密封罩85固定套接设置于第二排气罩84外侧并与给料壳体1固定连接,驱动轴86与叶轮87均设置有两个,两个驱动轴86分别与旋转盘61以及旋转柱71固定连接,两个叶轮87分别固定设置于两个驱动轴86右端,两个叶轮87分别位于第一密封罩83与第二密封罩85内部,进气管88固定贯穿设置于第二密封罩85顶部,进气管88端部贯穿给料壳体1顶部左侧并延伸至给料壳体1内部,进气管88的设置用于将第二密封罩85内部的气流输入到给料壳体1内部。

32.如图2所示,周期性泄压机构9包括泄压罩91、阻隔网92和瓣膜93,其中,泄压罩91固定嵌套设置于给料壳体1顶部,泄压罩91的设置用于向给料壳体1内部的多余气流排出,阻隔网92固定设置于泄压罩91底部开口处内侧,阻隔网92的设置用于对气流进行输出,同时对物料纤维进行过滤,瓣膜93设置有多个,多个瓣膜93均匀固定嵌套设置于泄压罩91顶部,瓣膜93的设置用于周期性输出气流。

33.实施例2

34.与上述实施例不同的是,给料壳体1内腔底部左侧设置有导向垫块11,导向垫块11与给料壳体1内壁固定连接。

35.通过设置上述结构,以便于在气流进入到给料壳体1内部时,通过11对气流以及飘散的物料纤维进行引导,使得气流与物料纤维可以持续向右运动,方便下料夯实机构7进行输出的同时,避免给料壳体1内部左侧产生物料纤维堆积的情况。

36.本发明工作原理:

37.实际使用过程中,通过给料壳体1左侧的进料口将物料纤维加入到给料壳体1内部,随后将进俩口关闭,此时启动气泵81,气泵81启动后通过第一排气罩82向第一密封罩83内部输入气流,输入第一密封罩83内部的气流在带动第一密封罩83内部的叶轮87旋转后通过第二排气罩84进入到第二密封罩85内部,随后在带动第二密封罩85内部的叶轮87旋转后通过进气管88进入到给料壳体1内部,进而对给料壳体1内部的物料纤维进行吹动,使得给料壳体1内部的物料纤维向靠近阻隔网92的方向移动,此时给料壳体1内部气压增强,当给料壳体1内部气压达到阈值后,气流穿过瓣膜93喷出;

38.当第二密封罩85内部的叶轮87旋转时,带动与其连接的驱动轴86进行旋转,此时该驱动轴86带动旋转盘61同步转动,旋转盘61转动时带动多个旋转轴62以该驱动轴86为轴心进行旋转,旋转轴62在旋转时带动齿轮67同步旋转,而由于齿环68的限制,齿轮67带动旋转轴62发生自转,另外在旋转轴62公转时,引导环69左侧的连续波纹面对旋转轴62进行推动,使得旋转轴62向左移动,此时转动套环66对复位弹簧65进行压缩,当旋转轴62移动至连续波纹面的凹陷处时,复位弹簧65通过转动套环66对旋转轴62进行推动,使旋转轴62右移复位;

39.在旋转轴62公转、自转以及左右移动的过程中,带动多个玻璃棒64同步运动,进而对位于给料壳体1内部的物料纤维进行有效梳理,同时在梳理过程中有效与物料纤维进行接触,进而使物料纤维产生负电荷;

40.在此时过程中,吸附在阻隔网92处的物料纤维被运动中的玻璃棒64梳下,避免造成阻隔网92表面堵塞;

41.当第一密封罩83内部的叶轮87旋转时,带动与其连接的驱动轴86进行旋转,此时该驱动轴86带动旋转柱71旋转,带动负电荷的物料纤维在运动至给料壳体1内腔底部时在气流以及玻璃棒64的带动下进入到容纳槽72内部,随后旋转柱71发生旋转,当旋转柱71旋转一百八十度时,夯实压块73因重力以及气流推动向下滑动,进而将容纳槽72内侧的物料纤维推出,使其掉落在网格5顶部,同时夯实压块73对掉落后的物料纤维进行进一步压实;

42.在物料纤维由容纳槽72内侧掉落至网格5顶部的过程中,电板3产生正电荷,进而与物料纤维相互吸附,避免物料发生飘散;

43.随着上述操作不断进行,物料纤维不断在网格5顶部被压实,压实后的物料纤维在传送带4的带动下被输出。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1