一种面料横断缝切一体机的制作方法

1.本发明属于纺织设备技术领域,尤其是涉及一种面料横断缝切一体机。

背景技术:

2.在被罩的横断缝切生产过程中,一般将已完成对边缝制的双层面料经过横断缝切处理以获得所需长度的多个双层面料单元,双层面料单元即为被罩半成品,其中,横断缝切处理即沿在垂直于双层面料的输送方向的方向上对双层面料进行缝纫和裁切处理。

3.经检索,国家专利公开号为cn 110409067 a公开了一种面料横断缝切一体装置,包括机架以及设置于机架上的面料输送装置和缝切部,面料输送装置的输送路径上设有缝切段,缝切部位于缝切段上,缝切段的下方设有容纳部分缝切部的容纳空间;还包括摆桥机构,摆桥机构包括:推板,推板位于输送路径的下方且可移动地设置于机架上,推板上设有推动面,推板具有位于容纳空间中的第一位置和脱离容纳空间的第二位置,其中,推板位于第一位置时,推动面位于容纳空间中且靠近输送路径设置以将下垂至容纳空间中的面料推动至输送路径中;驱动机构,驱动机构与推板连接以用于驱动推板在第一位置和第二位置之间移动。

4.现有的料横断缝切一体装置存在以下不足之处;1、面料每次在经过缝切处理后的裁切端下垂至容纳空间中,需通过推板将下垂的面料的裁切端推送至输送装置的输送路径,然而推板的推动方式单一,通过气缸伸缩的方式带动推板移动,工作效率较低,且仅通过气缸向上推动,无法将面料的裁切端拉直抚平,易使面料出现褶皱,不利于后续的输送;2、对面料进行缝切工作后,面料的裁切横断面易产生大量的断线线头,而装置中不具备线头裁剪功能,降低产品质量,需要操作人员手动剪除线头,较为麻烦;3、不具备线头收集功能,面料在裁切过程中,裁切断面易产生线头、毛絮,附着在面料表面,不利于后续加工处理,需工作人员手动清理线头,较为麻烦。

技术实现要素:

5.本发明的目的是针对上述易产生褶皱、工作效率较低和不具备线头裁剪功能问题,提供一种不易产生褶皱、工作效率较高且具备线头裁剪功能的面料横断缝切一体机。

6.为达到上述目的,本发明采用了下列技术方案:一种面料横断缝切一体机,包括机架,所述机架的上表面焊接固定有工作台,所述工作台上设置有上下贯穿的容纳槽,所述容纳槽内安装有送料机构和剪线机构,所述送料机构包括送料电机、凸轮、连接杆、往复齿条、扇形齿轮、转轴和l形板,所述送料电机固定安装于容纳槽内的侧壁上,所述送料电机的输出轴与凸轮同轴固定,所述凸轮通过连接杆与往复齿条转动连接,所述转轴转动连接于容纳槽的侧壁上,所述l形板的下端与转轴的侧壁固定连接,所述扇形齿轮与转轴同轴固定连接,并且与往复齿条啮合连接。

7.进一步,所述缝切机构包括u形支板、缝纫组件和裁切组件,所述u形支板固定连接在机架的上表面,所述缝纫组件和裁切组件均设置在u形支板上,并位于容纳槽的正上方。

8.进一步,所述驱动机构包括驱动壳体、驱动电机、蜗杆、蜗轮、驱动齿轮和固定齿条,所述固定齿条呈水平设置且两端分别固定连接在u形支板两侧的内侧壁上,并且固定齿条与面料的输送方向垂直,所述驱动壳体滑动套接在固定齿条上,所述驱动电机固定安装在驱动壳体内,并且驱动电机的输出轴与蜗杆同轴固定安装,用于驱动蜗杆转动,所述蜗轮与蜗杆之间同轴固定并与驱动壳体的内侧壁转动连接,所述驱动齿轮与固定齿条啮合。

9.进一步,所述送料机构包括送料电机、凸轮、连接杆、往复齿条、扇形齿轮、转轴、l形板和导向板,所述送料电机固定安装在容纳槽内的侧壁上,所述送料电机的输出轴与凸轮同轴固定,用于驱动凸轮转动,所述凸轮通过连接杆与往复齿条转动连接,所述往复齿条与面料的输送方向平行设置,所述转轴转动连接在容纳槽所述l形板的下端与转轴的侧壁固定连接,所述扇形齿轮与转轴同轴固定连接,并且与往复齿条啮合连接,所述导向板呈倾斜固定连接在l形板的上端,并且导向板的上端等距排列有锯齿状的凹槽。

10.进一步,所述容纳槽内设有用于对往复齿条限位的限位机构,所述限位机构包括固定连接在容纳槽侧壁上的滑杆,所述滑杆的轴线方向与往复齿条平行设置,所述滑杆上滑动套接有滑套,所述往复齿条与滑套固定连接。

11.进一步,所述剪线机构包括剪线电机、转盘、凸块、往复框、固定条和移动条,所述固定条和移动条相互贴合滑动,所述固定条固定连接在l形板的上表面,所述剪线电机固定安装在l形板上,并且其输出轴与转盘同轴固定,所述凸块固定连接在转盘的侧壁上,并且所述凸块位于往复框内,使得凸块跟随转盘转动时,可带动往复框往复移动,所述往复框与移动条固定连接,所述移动条和固定条的侧壁上设置有交错配合的刀片,所述l形板上设有便于线头排出的条形通槽。

12.进一步,所述剪线机构还包括有若干风机,若干所述风机安装于条形通槽内,并且风机的进风口位于条形通槽靠近刀片一侧的开口处,排风口位于条形通槽的另一侧。

13.进一步,所述驱动壳体的侧壁上安装有用于清理面料表面线头的清理机构,所述清理机构包括集尘箱、负压箱、风扇、负压风管和滤网板,所述集尘箱固定连接在驱动壳体的侧壁上,所述蜗杆的一端延伸至负压箱内并与风扇同轴固定连接,所述负压风管的上端与负压箱连通,下端延伸至集尘箱外,所述集尘箱的侧壁上安装有滤网板。

14.进一步,所述清理机构还包括两块挡风板,两块所述挡风板对称固定连接在集尘箱的内侧壁上,所述挡风板与风扇的输出方向垂直设置。

15.本发明具有以下优点:

16.1、本发明通过设置送料机构,通过转轴带动l形板和导向板转动,将下垂至容纳槽内的面料裁切端顶出至工作台表面,且顶出过程中,通过导向板上端面与面料件的摩擦力,可将面料拉直抚平,避免出现褶皱,便于后续的输送,无需人工操作,且往复齿条往复移动一次,带动扇形齿轮转动90

°

将面料裁切端顶出后,反向转动复位,不影响下一次裁切工作,连续性高,便于生产的连续、高效进行。

17.2、本发明通过设置剪线机构,可通过剪线电机带动转盘转动,使得移动条在固定条表面往复移动,通过移动条和固定条上的刀片对面料裁切端上的线头进行裁剪,可自动去除线头,进一步提高工作效率和产品质量。

18.3、本发明通过设置清理机构,驱动电机工作带动驱动壳体移动,通过裁切组件对面料进行裁切的过程中,可同步带动集尘箱移动,并通过负压风管对裁切产生的线头进行

清理,无需工作人员手动对线头进行清理,降低劳动强度。

附图说明

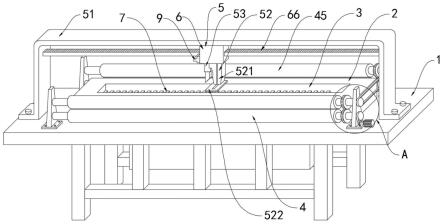

19.图1是本发明提供的一种面料横断缝切一体机的立体图;

20.图2是图1中a处放大图;

21.图3是本发明提供的一种面料横断缝切一体机的驱动机构的结构示意图;

22.图4是本发明提供的一种面料横断缝切一体机的送料机构初始状态的结构示意图;

23.图5是本发明提供的一种面料横断缝切一体机的送料机构工作状态的结构示意图;

24.图6是本发明提供的一种面料横断缝切一体机的剪线机构的结构示意图;

25.图7是本发明提供的一种面料横断缝切一体机的导向板的立体图;

26.图8是本发明提供的一种面料横断缝切一体机的清理机构的结构示意图。

具体实施方式

27.实施例

28.参照附图1-8,一种面料横断缝切一体机,包括机架1和工作台2,工作台2固定安装在机架1的上表面,机架1上安装有用于对面料进行输送的输送组件4,工作台2的上方安装有用于对面料进行缝合切边操作的缝切机构5,缝切机构5上设有用于其沿面料输送方向垂直的方向移动的驱动机构6,工作台2内设有与缝切机构5配合的容纳槽3,容纳槽3内设有用于将面料端面推出的送料机构7,送料机构7上设有用于剪除面料端面上线头的剪线机构8。

29.参照附图2,具体的,输送组件4包括输送电机41、皮带42、支撑座43、第一压辊组44、第二压辊组45和传送带46,输送电机41固定安装在机架1上,第一压辊组44和第二压辊组45均通过支撑座43转动安装在机架1上,并其分别安装在工作台2上面料输送方向的前端和后端,第一压辊组44、第二压辊组45均包括有上压辊和下压辊,上压辊和下压辊之间通过驱动齿轮传动连接,使得上压辊和下压辊可同步且反向转动,第一压辊组44和第二压辊组45通过传送带46配合传动,输送电机41的输出轴通过皮带42与第一压辊组44传动连接;

30.工作时,输送电机41通过皮带42带动第一压辊组44转动,第一压辊组44和第二压辊组45通过传送带46同步转动,继而通过上压辊和下压辊带动面料在工作台表面输送,上压辊和下压辊可对面料进行挤压、抚平,避免面料在输送过程中产生褶皱,造成缝切位置偏移。

31.具体的,缝切机构5包括u形支板51、缝纫组件52和裁切组件53,u形支板51固定连接在机架1的上表面,缝纫组件52和裁切组件53均设置在u形支板51上,并位于容纳槽3的正上方,缝纫组件52包括机针部521和与机针部521配套的针座522,针座522位于容纳槽3上端开口的上方,缝纫组件52和裁切组件53均现有技术,在此不做赘述;

32.参照附图3,进一步的,驱动机构6包括驱动壳体61、驱动电机62、蜗杆63、蜗轮64、驱动齿轮65和固定齿条66,固定齿条66呈水平设置且两端分别固定连接在u形支板51两侧的内侧壁上,并且固定齿条66与面料的输送方向垂直,驱动壳体61滑动套接在固定齿条66上,驱动电机62固定安装在驱动壳体61内,并且驱动电机62的输出轴与蜗杆63同轴固定安

装,用于驱动蜗杆63转动,蜗轮64与蜗杆63之间啮合连接并与驱动壳体61的内侧壁转动连接,驱动齿轮65与固定齿条66啮合;

33.工作时,启动驱动电机62,带动蜗杆63转动,蜗杆63带动与之啮合的蜗轮64转动,驱动齿轮65与蜗轮64同步转动,因驱动齿轮65与固定齿条66啮合,继而带动驱动壳体61沿固定齿条66方向行走,即通过缝切机构5中的缝纫组件52和裁切组件53对面料进行缝纫裁切操作,采用合适传动比的蜗轮64蜗杆63传动,可有效降低驱动齿轮65转速,达到缝切机构工作要求,当驱动壳体61由固定齿条66的一端移动至另一端后,完成一次缝切操作,即可再次通过输送组件4带动面料在工作台2上输送移动至下一缝切位置处,启动驱动电机62反向转动,使得驱动壳体61带动缝切机构5反向移动复位,再次对面料进行缝切,如此往复,可对面料进行连续缝切操作,有效提高工作效率。

34.参照附图4-5,具体的,送料机构7包括送料电机71、凸轮72、连接杆73、往复齿条74、扇形齿轮75、转轴76和l形板77,送料电机71固定安装于容纳槽3内的侧壁上,送料电机71的输出轴与凸轮72同轴固定,凸轮72通过连接杆73与往复齿条74转动连接,转轴76转动连接于容纳槽3的侧壁上,l形板77的下端与转轴76的侧壁固定连接,扇形齿轮75与转轴76同轴固定连接,并且与往复齿条74啮合连接;

35.进一步的,送料机构7还包括导向板78,导向板78呈倾斜状设置,导向板78的下端固定连接在l形板77的上端,导向板78的上端延伸至容纳槽3的上端开口处并等距排列有锯齿状的凹槽,所述凹槽的一面为水平面,另一面为圆滑的弧面(如附图7所示),导向板78转动将布料导出时,凹槽的平面部分与面料接触,摩擦力较大,便于拉扯布料导出,导向板78转回时圆滑的弧面与面料接触,摩擦力较小,防止其往复运动时将面料再次拉回容纳槽3内,可增大与面料表面的摩擦力,便于导线板78上端与面料接触,在转动时将面料推出至输送位置时,可对面料进行拉伸抚平,需要说明的是,扇形齿轮75的弧边所对圆心角的度数为90

°

,使得往复齿条74在往复移动时,可带动扇形齿轮75在90

°

范围内往复旋转,需要说明的是,导线板78与l形板77的上端长度之和满足大于经切割落入容纳槽3的面料的长度3cm即可,在最佳实施例中,导线板78与l形板77的上端长度之和为20cm,经切割落入容纳槽3的面料的长度为17cm,容纳槽的宽度为45cm,导线板78在转动过程中,可拉扯面料继续向前输送,进一步的,容纳槽3内设有橡胶套79,橡胶套79的两端固定在容纳槽3的侧壁上,橡胶套79上设有通槽,l形板77贯穿通槽设置,使得橡胶套79将扇形齿轮75和往复齿条74罩在其下方,橡胶套79具有良好的形变能力和防护性能,可随扇形齿轮75的转动和往复齿条74的移动发生形变避让,避免切割落入容纳槽3的面料绞入扇形齿轮75和往复齿条74中,并且防止剪切产生的碎料、线头落在扇形齿轮75和往复齿条74影响其正常运行;

36.进一步的,容纳槽3内设有用于对往复齿条74限位的限位机构10,限位机构10包括固定连接在容纳槽3侧壁上的滑杆101,滑杆101的轴线方向与往复齿条74平行,滑杆101上滑动套接有滑套102,往复齿条74与滑套102固定连接,使得往复齿条74仅可沿其轴向往复移动;

37.工作时,缝切机构5位于容纳槽3的正上方,对面料进行横断切割后,面料的切断面垂落至容纳槽3内,由于导向板78呈倾斜状设置,初始状态时,导向板78的上端与容纳槽3的侧壁紧贴,保证面料的切断面落在导向板78的右侧面上,启动送料电机71,带动凸轮72转动,继而通过连接杆73带动往复齿条74沿滑杆101方向往复移动,往复齿条74带动与之啮合

的扇形齿轮75转动,继而通过转轴76带动l形板77和导向板78转动,将下垂至容纳槽3内的面料裁切端顶出至工作台2表面,且顶出过程中,通过导向板78上端面与面料件的摩擦力,可将面料拉直抚平,避免出现褶皱,便于后续的输送,无需人工操作,且往复齿条74往复移动一次,带动扇形齿轮75转动90

°

将面料裁切端顶出后,反向转动复位,不影响下一次裁切工作,连续性高,便于生产的连续、高效进行。

38.参照附图6,具体的,剪线机构8包括剪线电机81、转盘82、凸块83、往复框84、固定条85和移动条86,固定条85和移动条86相互贴合滑动,固定条85固定连接在l形板77的上表面,剪线电机81固定安装在l形板77上,并且其输出轴与转盘82同轴固定,凸块83固定连接在转盘82的侧壁上,并且凸块83位于往复框84内,使得凸块83跟随转盘82转动时,可带动往复框84往复移动,往复框84与移动条86固定连接,移动条86和固定条85的侧壁上设置有交错配合的刀片,刀片设置在距离l形板77侧壁3cm处,使得面料断面垂直容纳槽3内时,裁切边与刀片的位置正对,便于对裁切边上的线头进行剪除,l形板77上设有便于线头排出的条形通槽;

39.进一步的,剪线机构8还包括若干风机87,若干风机87等距排列安装于条形通槽内,并且风机87的进风口位于条形通槽靠近刀片一侧的开口处,排风口位于条形通槽的另一侧,风机87工作时对刀片位置处产生抽吸风力,当面料的断面下垂至容纳槽3内,在风机87产生的气流作用下,使得面料断面拉直并贴附在l形板77的侧壁上,便于移动条86和固定条85上的刀片对面料断面的线头进行切割,同时风机87可将剪除的线头抽吸至l形板77下方,避免线头在l形板77上堆积,影响送料造成影响,线头最终落在橡胶套79的上表面,便于定期清理;

40.工作时,可通过剪线电机81带动转盘82转动,继而通过凸块83带动往复框84往复移动,使得移动条86在固定条85表面往复移动,通过移动条86和固定条85上的刀片对面料裁切端上的线头进行裁剪,可自动去除线头,进一步提高工作效率和产品质量。

41.参照附图8,具体的,驱动壳体61的侧壁上安装有用于清理面料表面线头的清理机构9,清理机构9包括集尘箱91、负压箱92、风扇93、负压风管94和滤网板95,集尘箱91固定连接在驱动壳体61的侧壁上,蜗杆63的一端延伸至负压箱92内并与风扇93同轴固定连接,负压风管94的上端与负压箱92连通,下端延伸至集尘箱91外,集尘箱91的侧壁上安装有滤网板95,滤网板95可将线头过滤,留在集尘箱91内;

42.清理机构9还包括两块挡风板96,两块挡风板96对称固定连接在集尘箱91的内侧壁上,挡风板96与风扇93的输出方向垂直设置,挡风板96对风扇93产生的气流形成阻挡,降低对集尘箱91内收集的线头的扰动;

43.驱动电机工作时,带动蜗杆63转动,继而带动与之同轴固定的风扇93转动,通过负压风管94将面料表面裁切产生的线头吸入集尘箱91内,即驱动电机62工作带动驱动壳体61移动,通过裁切组件53对面料进行裁切的过程中,可同步带动集尘箱91移动,并通过负压风管94对裁切产生的线头进行清理,无需工作人员手动对线头进行清理,降低劳动强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1