一种铜氨人棉水波纹桃皮绒短流程染整工艺的制作方法

1.本技术涉及面料染整技术领域,尤其是涉及一种铜氨人棉水波纹桃皮绒短流程染整工艺。

背景技术:

2.铜氨纤维是一种再生纤维素纤维,截面呈圆形,无皮芯结构,纤维细软,光泽适宜且可承受高度拉伸,因此,采用铜氨纤维制备的面料具有手感柔软,光泽柔和,有真丝感服用性能近似于丝绸且吸湿性好,极具悬垂感,符合环保服饰潮流。人棉又称粘胶纤维,属于是纤维素纤维,也是一直环保性面料纤维材料。人棉的吸湿性好,穿着舒适,可纺性优良,人棉与铜氨纤维混纺所得的铜氨人棉水面料具有良好的吸湿性好,手感柔软,光泽柔,有真丝感服用性能近似于丝绸且穿着舒适。

3.相关技术中涉及的铜氨人棉面料的染整工艺,通常有以下步骤:卷染开纤—整干—开匹—缝边—砂洗—烘干拆线—染色—砂洗转动柔软—脱水—烘干—拉幅—打风—成品。

4.针对上述相关技术,申请人发现技术方案存在以下缺陷:相关技术中的生产工艺流程工序多,面料在设备加工过程中面料损耗大,生产的设备比较多,对操作人员的要求高,生产效率不高提升,能耗指标大,面料绒感效果容易产生擦伤等问题。

技术实现要素:

5.为了解决上述相关技术存在的问题,本技术提供了一种铜氨人棉水波纹桃皮绒短流程染整工艺。

6.本技术提供的一种铜氨人棉水波纹桃皮绒短流程染整工艺,是通过以下技术方案得以实现的:一种铜氨人棉水波纹桃皮绒短流程染整工艺,包括以下步骤:s1,将铜氨人棉面料置于溢流染色机中进行前处理;s2,退浆、开纤、中和处理;s2.1,经过前处理的铜氨人棉面料置于平幅水洗机进行60-70min的退浆处理,退浆温度控制在70-75℃;s2.2,对经过退浆的铜氨人棉面料进行开纤处理,温度为105-115℃,时间为60-70min;s2.3,经过退浆的铜氨人棉面料进行中和处理,加入ph调节药剂,调整ph值为6.8-7.1;s3,染色:铜氨人棉面料采用活性染料进行染色;s4,洗涤浮色:水洗、皂洗;s5,加软处理;s6,气流烘干机,烘干处理,工作蒸汽压力:0.45-0.50mpa,温度140-150℃,速度:

1200

‑ꢀ

2000m/min,车速:10-15m/min;s7,定型,拉幅,得成品。

7.通过开纤、中和、气流烘干机拍打可形成独特的水波纹立体桃皮绒风格且通过本技术染整工艺制备的铜氨人棉面料具有较好的悬垂性、手感、亲肤性和环保性。本技术的工艺流程生产周期简化缩短,生产效率提升,节约能耗降低二氧化碳排放。

8.优选的,所述铜氨人棉面料中中铜氨纤维含量为50-60%,余量为人棉;所述铜氨人棉面料的组织结构为缎纹组织或者提花组织;所述铜氨人棉面料的规格为120d*40支,其中,铜氨纤维120d、人棉40支。

9.通过采用上述技术方案,可保证本技术的染整质量,同时基于上述限定的铜氨人棉面料下,染整工艺较为成熟,所得铜氨人棉的质量较优。

10.优选的,所述s1中的前处理具体为:平幅、落水湿润,除去面料上的褶皱、浮毛,水温60-70℃,处理时间90-100s。

11.通过采用上述技术方案,可有效除去面料上的褶皱、浮毛,保证本技术的染整质量。

12.优选的,所述s2.2中开纤所用助剂包括:4-5.5g/l的开纤剂tf1051、3.5-5g/l的纤维特殊处理剂ful、0.3-0.5g/l的cx分散剂。

13.通过采用上述技术方案,保证开纤质量,有效改善所得铜氨人棉的悬垂度和手感。

14.优选的,所述s2.3,经过退浆的铜氨人棉面料进行中和处理,加入2.0-2.5g/l的纯碱,调整ph值为6.9-7.0。

15.通过采用上述技术方案,ph值控制在6.9-7.0可改善所得铜氨人棉的色牢度、亲肤性。

16.优选的,所述s3中的活性染料包括x%的英彩克隆3rf黄、y%的英彩克隆3of红、 z%英彩克隆bf兰、45-50g/l元明粉、12-15g/l的纯碱;所述x+y+z=4-10%。

17.通过采用上述技术方案,可赋予本技术较好的色牢度、染整环保性。

18.优选的,所述s4,洗涤浮色:水洗、皂洗;s4.1,水洗30min,水温80-90℃;s4.2,皂洗30min,水温80-90℃,皂洗剂为zs-4233皂洗剂,皂洗剂浓度1-2g/l;s4.3,清水漂洗,完成皂洗后的铜氨人棉面料置于常温清水中洗涤3-5次。

19.通过采用上述技术方案,可有效洗去浮色,保证整体的环保性、色牢度。

20.优选的,所述s5,加软处理,置于30-40g/l的s-g柔软剂中的常温环境下,加软处理15-20min。

21.通过采用上述技术方案,可改善所得铜氨人棉面料的手感。

22.优选的,所述s7,定型,拉幅,温度:60-80℃,风机进风量为30-40%,门幅设定: 145-146cm,车速:30m/min,得成品。

23.通过采用上述技术方案,可改善所得铜氨人棉面料的悬垂度和手感。

24.优选的,一种铜氨人棉水波纹桃皮绒短流程染整工艺,包括以下步骤:s1,将铜氨人棉面料置于溢流染色机中进行前处理:平幅、落水湿润,除去面料上的褶皱、浮毛,水温60-70℃,处理时间90-100s;s2,退浆、开纤、中和处理;

s2.1,经过前处理的铜氨人棉面料置于平幅水洗机进行60-70min的退浆处理,退浆温度控制在70-75℃;s2.2,对经过退浆的铜氨人棉面料进行开纤处理,温度为105-115℃,时间为60-70min,开纤所用助剂包括:4-5.5g/l的开纤剂tf1051、3.5-5g/l的纤维特殊处理剂ful、0.3-0.5g/l 的cx分散剂;s2.3,经过退浆的铜氨人棉面料进行中和处理,加入2.0-2.5g/l的纯碱,调整ph值为6.9

‑ꢀ

7.0;s3,染色:铜氨人棉面料采用活性染料进行染色;活性染料包括x%的英彩克隆3rf黄、y%的英彩克隆3of红、z%英彩克隆bf兰、45-50g/l元明粉、12-15g/l的纯碱、1.0-1.2g/l的 jy匀染剂、1.0-1.2g/l的无磷螯合分散剂zs-558;所述x+y+z=4-10%;s3.1,于溢流染色机中,水体加热至45

±

5℃,浸泡8min;s3.2,加入1.0g/l的jy匀染剂、1.0g/l的无磷螯合分散剂zs-558,运行15min;s3.3,加入x%的英彩克隆3rf黄、y%的英彩克隆3of红、z%英彩克隆bf兰,浴比1:8,运行15min,加入元明粉,元明粉均分为两份加入溢流染色机,先加一份的元明粉,运行 10min后再加另一份元明粉,运行10min;s3.4,水温控制在45℃,加入纯碱,调节ph值为9.2

±

0.1,纯碱均分为两份加入溢流染色机,先加一份的纯碱,运行15min后再加另一份纯碱,运行15min,,再运行20min保色;s3.5,以1.0℃/min的升温速率加热至70℃,保温50min,;s4,洗涤浮色:水洗、皂洗、漂洗;s4.1,水洗30min,水温80—90℃;s4.2,皂洗30min,水温80—90℃,皂洗剂为zs-4233皂洗剂,皂洗剂浓度1-2g/l;s4.3,清水漂洗,完成皂洗后的铜氨人棉置于常温清水中洗涤3-5次;s5,加软处理,置于30-40g/l的s-g柔软剂中的常温环境下,加软处理15-20min;s6,气流烘干机,烘干处理,工作蒸汽压力:0.45-0.50mpa,温度140-150℃,速度:1200

‑ꢀ

2000m/min,车速:10-15m/min;所述的气流烘干机的厂家为白卡拉尼有限公司 biancalanis.r.l,型号:连续开幅柔软机airo24;s7,定型,拉幅,温度:60-80℃,门幅设定:145-146cm,风机进风量为30-40%,车速: 30m/min,得成品。

25.通过采用上述技术方案,优化操作参数和精准优化原材料配方,达到面料水波纹立体绒感效果同时简化缩短工艺流程生产周期,提升生产效率,节约能耗,降低二氧化碳排放。

26.综上所述,本技术具有以下优点:1、本技术的工艺流程生产周期简化缩短,生产效率提升,节约能耗降低二氧化碳排放。

27.2、通过开纤、中和、气流烘干机拍打可形成独特的水波纹立体桃皮绒风格,且本技术具有悬垂性好,手感好,亲肤性好的优点。

28.3、通过本技术染整的铜氨人棉面料形成独特的水波纹立体桃皮绒风格,具有较好的悬垂性、手感、亲肤性和环保性。

29.4、通过本技术通过工艺的发明将多重生产技术工艺,在同一工序中进行生产,精

准优化原材料配方,达到面料水波纹立体绒感效果。

具体实施方式

30.以下结合对比例和实施例对本技术作进一步详细说明。

31.原料铜氨人棉面料中中铜氨纤维含量为50%,余量为人棉,铜氨人棉面料的组织结构为缎纹组织。铜氨人棉面料的规格为120d*40支,其中,铜氨纤维120d、人棉40支,克重为180

‑ꢀ

190g/m2。

32.制备例1织物柔软剂的制备方法,具体包括以下步骤:步骤1:将1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷和d2000/ma2200聚醚胺按照物质的量比为1:1.5加入反应器中,并加入稀释剂-异丙醇,异丙醇的质量等于 1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷和d2000/ma2200聚醚胺的总质量,然后升温至85℃反应4h,得到聚醚改性封端剂;步骤二:将步骤一得到的聚醚改性封端剂降温至5℃,加入端环氧封端剂质量24.4倍的八甲基环四硅氧烷(d4),八甲基环四硅氧烷、端环氧封端剂、d2000/ma2200聚醚胺质量总和 2.4%的n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,端环氧封端剂、d2000/ma2200聚醚胺、八甲基环四硅氧烷和n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷总质量0.06%的四甲基氢氧化铵;步骤三:抽真空使真空度为0.65-0.7mpa,升温至85-88℃保持1.5h以除去小分子,同时抽出第一步中的溶剂-异丙醇,然后在85℃的温度下继续反应45min,测试体系的粘稠度,当体系黏度达控制在280-300mpa*s,氮气缓释常压,后在80℃继续反应1h,体系黏度不再变化,停止反应,得到氨值为0.03-0.05mmol/g的有机硅多元共聚物;步骤四:向步骤三得到的有机硅多元共聚物中加入体积比为2:1的异丙醇和水,调整至固含量为40%,并使用冰醋酸调节ph值至5-6,在60℃的温度下搅拌2.0h,得到有机硅多元共聚物织物柔软剂。

[0033]

制备例2织物柔软剂的制备方法,具体包括以下步骤:步骤1:将端环氧封端剂和d2000/ma2200聚醚胺按照物质的量比为1:1.5加入反应器中,端环氧封端剂为1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷和日本jnc的fm

‑ꢀ

7721硅氧烷,其中1,1,3,3-四甲基-1,3二[3-(环氧乙基甲氧基)丙基]二硅氧烷和jnc的fm

‑ꢀ

7721硅氧烷的质量比为8:1,并加入稀释剂-异丙醇,异丙醇的质量等于端环氧封端剂和 d2000/ma2200聚醚胺的总质量,然后升温至85℃反应4h,得到聚醚改性封端剂;步骤二:将步骤一得到的聚醚改性封端剂降温至5℃,加入端环氧封端剂质量24.5倍的八甲基环四硅氧烷(d4),八甲基环四硅氧烷、端环氧封端剂、d2000/ma2200聚醚胺质量总和 2.4%的n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷,端环氧封端剂、d2000/ma2200聚醚胺、八甲基环四硅氧烷和n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷总质量0.06%的四甲基氢氧化铵;步骤三,抽真空使真空度为0.65-0.7mpa,升温至85-88℃保持1.5h以除去小分子,

同时抽出第一步中的溶剂-异丙醇,然后在85℃的温度下继续反应45min,测试体系的粘稠度,当体系黏度达控制在280-300mpa*s,氮气缓释常压后在80℃继续反应1h,体系黏度不再变化,停止反应,得到氨值为0.03-0.05mmol/g的有机硅多元共聚物;步骤四:向步骤三得到的有机硅多元共聚物中加入体积比为2:1的异丙醇和水至固含量为 40%,并使用冰醋酸调节ph值至5-6,在60℃的温度下搅拌2h,得到有机硅多元共聚物织物柔软剂。

[0034]

制备例3织物柔软剂是由分子量2000的聚乙二醇、异佛尔酮二异氰酸酯、羧酸铋、二正丁胺、环氧双封头、八甲基环四硅氧烷、聚三氟丙基甲基硅氧烷、四甲基氢氧化铵制备而成。

[0035]

织物柔软剂的制备方法,包括以下步骤:步骤一,聚氨酯预聚体的制备:将800g的分子量2000的聚乙二醇在115℃和真空度 0.08mpa,真空干燥2h后降温至45℃,加入67.0g异佛尔酮二异氰酸酯、0.004g的羧酸铋,升温至80℃,反应1.5h,得到聚氨酯预聚体;步骤二,烷羟基硅油的制备:二正丁胺和环氧双封头以摩尔比1:1加入烧杯中,加热至85℃下反应4h;然后加入八甲基环四硅氧烷、聚三氟丙基甲基硅氧烷和四甲基氢氧化铵温至115℃反应2.5h,聚三氟丙基甲基硅氧烷与八甲基环四硅氧烷的质量比为1:9,八甲基环四硅氧烷、聚三氟丙基甲基硅氧烷的总质量与环氧双封头的质量比为8:1,得有机氟改性烷羟基硅油;步骤三,将步骤一得到的聚氨酯预聚体和步骤二得到的烷羟基硅油按照摩尔比为1:1.01烧瓶中,然后升温至75℃反应2h,得到聚氨酯有机硅多元共聚物,加入去离子水稀释至需要的含固率30%,并使用冰醋酸调节ph值至6.5-7,乳化得织物柔软剂。实施例

[0036]

实施例1一种铜氨人棉水波纹桃皮绒短流程染整工艺,包括以下步骤:s1,将铜氨人棉面料置于溢流染色机中进行前处理:平幅、落水湿润,除去面料上的褶皱、浮毛,水温70℃,处理时间100s;s2,退浆、开纤、中和处理;s2.1,经过前处理的铜氨人棉面料置于平幅水洗机进行60min的退浆处理,退浆温度控制在 75℃;s2.2,对经过退浆的铜氨人棉面料进行开纤处理,温度为108℃,时间为60min,开纤所用助剂包括:4g/l的开纤剂tf1051、3.5g/l的纤维特殊处理剂ful、0.4g/l的cx分散剂;s2.3,经过退浆的铜氨人棉面料进行中和处理,加入2.0g/l的纯碱,调整ph值为6.9-7.0,再脱除70%的水分后进行下一步染色操作;s3,染色:铜氨人棉面料采用活性染料进行染色;活性染料包括0.5%的英彩克隆3rf黄、 1.50%的英彩克隆3of红、0.50%英彩克隆bf兰、50g/l元明粉、12-15g/l的纯碱、1.0g/l 的jy匀染剂、1.0g/l的无磷螯合分散剂zs-558;s3.1,于溢流染色机中,水体加热至45℃,浸泡8min;s3.2,加入1.0g/l的jy匀染剂、1.0g/l的无磷螯合分散剂zs-558,运行15min;

s3.3,加入0.50%的英彩克隆3rf黄、1.5%的英彩克隆3of红、0.5%英彩克隆bf兰,浴比 1:8,运行15min,加入元明粉,元明粉均分为两份加入溢流染色机,先加一份的元明粉,运行10min后再加另一份元明粉,运行10min;s3.4,水温控制在45℃,加入纯碱,调节ph值为9.2

±

0.1,纯碱均分为两份加入溢流染色机,先加一份的纯碱,运行15min后再加另一份纯碱,运行15min,,再运行20min保色;s3.5,以1.0℃/min的升温速率加热至70℃,保温50min;s3.6,取样检测色度,取样检测色度是否合格,若出现不合格的情况,应采用以下方法:根据取样织物的显色与目标色度的对比进行调整染液的配制,调整染液中所用染料为1.0%的英彩克隆3rf黄、3.0%的英彩克隆3of红、1.0%英彩克隆bf兰,且英彩克隆3rf黄、英彩克隆3of红、英彩克隆bf兰的质量比与s3.3中的活性染料相同,区别在于调整染液的浓度,调整染液的浓度取决于取样织物的显色与目标色度的色差,将配制的调整染液泵入溢流染色机中,温度维持在98℃,固色20min,取样检测色度,若检测不合格,则重复上述操作直至检测合格;检测合格后,置于40℃水中漂洗1次,再进行下一步的洗涤浮色;s4,洗涤浮色:水洗、皂洗、漂洗;s4.1,水洗30min,水温85℃;s4.2,皂洗30min,水温80℃,皂洗剂为zs-4233皂洗剂,皂洗剂浓度1.6g/l;s4.3,清水漂洗,完成皂洗后的铜氨人棉置于常温清水中洗涤4次;s5,加软处理,置于40g/l的s-g柔软剂中的常温环境下,加软处理20min;s6,气流烘干机,烘干处理,工作蒸汽压力:0.45-0.50mpa,温度140-150℃,速度: 1500m/min,车速:15m/min;所述的气流烘干机的厂家为白卡拉尼有限公司biancalanis.r.l,型号:连续开幅柔软机airo24;s7,定型,拉幅,温度70℃,门幅设定:145cm,风机进风量为35%,车速:30m/min,得成品。

[0037]

实施例2实施例2与实施例1的区别在:开纤所用助剂包括:4g/l的开纤剂tf1051、5g/l的纤维特殊处理剂ful、0.4g/l的cx分散剂。

[0038]

实施例3实施例3与实施例1的区别在:开纤所用助剂包括:5.5g/l的开纤剂tf1051、5g/l的纤维特殊处理剂ful、0.4g/l的cx分散剂。

[0039]

实施例4实施例4与实施例1的区别在:s5,加软处理,置于36g/l的制备例1中制备的织物柔软剂中进行常温处理20min。

[0040]

实施例5实施例5与实施例1的区别在:s5,加软处理,置于36g/l的制备例2中制备的织物柔软剂中进行常温处理20min。

[0041]

实施例6实施例6与实施例1的区别在:s5,加软处理,置于36g/l的制备例3中制备的织物柔软剂中进行常温处理20min。

[0042]

对比例

对比例1与实施例1的区别在:未进行s1,前处理。

[0043]

对比例2与实施例1的区别在:未进行s2,退浆、开纤、中和处理。

[0044]

对比例3与实施例1的区别在:未采用连续开幅柔软机(airo24)进行烘干,而是采用圆筒进行烘干处理。

[0045]

对比例4为现有技术:砂洗机砂洗后再染色,工艺流程长,容易出现病疵。

[0046]

对比例5对比例5与实施例1的区别在:开纤所用助剂包括:2.0g/l的开纤剂tf1051、2.5g/l的纤维特殊处理剂ful、0.4g/l的cx分散剂。

[0047]

性能检测试验检测方法/试验方法1、悬垂度测试:按照gb/t23329-2009测试。

[0048]

2、亲肤性测试:以甲醛含量/(mg/kg)表征。按照gb/t2912.1-2009测试。

[0049]

3、色牢度测试:耐摩擦色牢度:根据gb/t3920-2008对实施例1-6和对比例1-4进行测定耐摩擦色牢度。耐光色牢度:根据gb/t8427-2019对实施例1-6和对比例1-4进行测定耐水洗色牢度。耐汗渍色牢度按照gb/t3922-2013对实施例1-6和对比例1-4进行测定耐水洗色牢度。耐皂洗色牢度按照gb/t3921-2008对实施例1-6和对比例1-4进行测定耐水洗色牢度。耐水色牢度按照gb/t5713-2013对实施例1-6和对比例1-4进行测定耐水洗色牢度。耐汗渍色牢度按照gb/t3922-2013对实施例1-6和对比例1-4进行测定耐水洗色牢度。

[0050]

4、染整环保性测试:以测试可分解致癌芳香胺染料/(mg/kg)表征。检测方法未 gb/t17592-2011。

[0051]

5、透气率测试:按照gb/t5453-1997对实施例1-6和对比例1-4进行测试。测试条件:压降:100pa;试验面积:20cm2。

[0052]

6、外观检测:检测人员观察面料是否存在褶皱、色差和面料是否形成桃皮绒风格。

[0053]

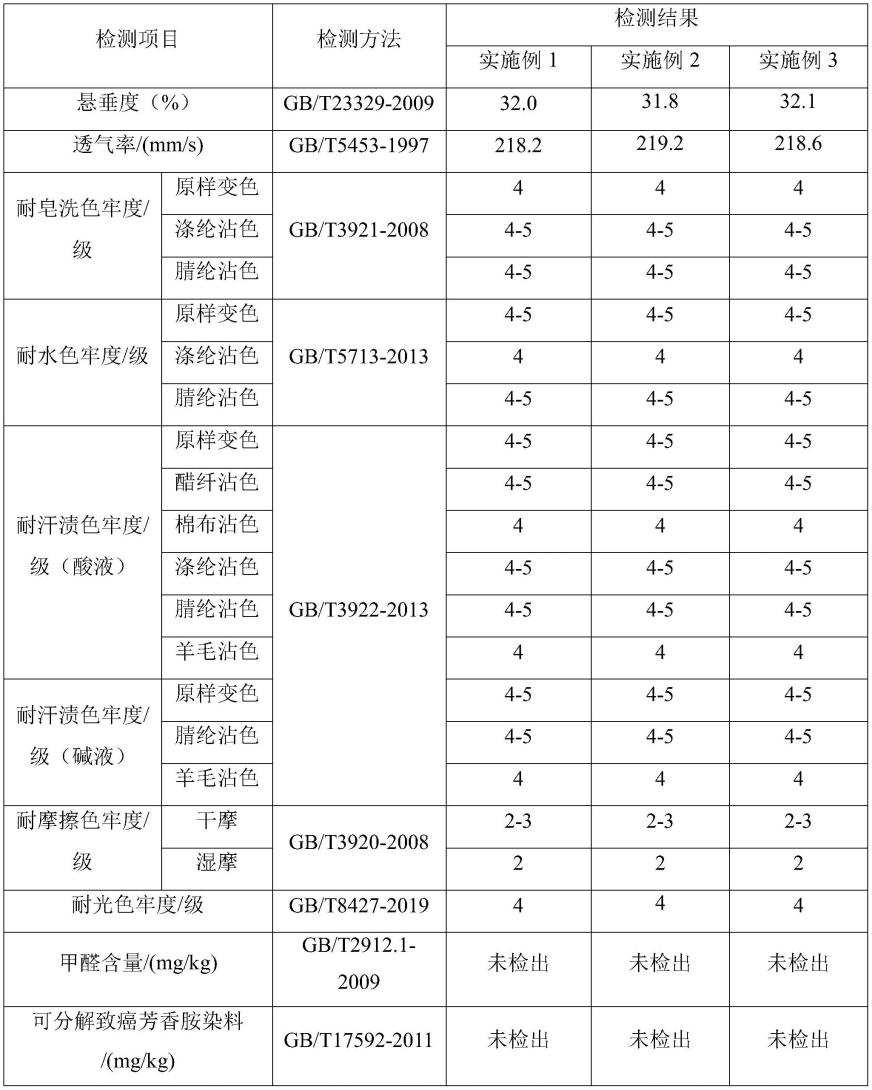

数据分析表1是实施例1-3的测试参数

表2是实施例4-6的测试参数

表3是对比例2-5的测试参数

表4是实施例1-6和对比例1-5的测试参数

结合实施例1-6和对比例1-5并结合表1可以看出,实施例1的色牢度稍优于对比例1,但是两者色牢度相差较小。结合表4,对比例1中出现了褶皱、色差且影响最终的桃皮绒风格,综上所述,s1前处理的实施,可改善最终铜氨人棉织物的平整度、色牢度和桃皮绒风,降低色差。

[0054]

结合实施例1-6和对比例1-5并结合表1和表4可以看出,实施例1-3与对比例5对比可知,开纤助剂包括:4-5.5g/l的开纤剂tf1051、3.5-5g/l的纤维特殊处理剂ful、0.3

‑ꢀ

0.5g/l的cx分散剂,所制备的铜氨人棉织物的质量较为好。

[0055]

结合实施例1-6和对比例1-5并结合表1和表3可以看出,实施例1的色牢度优于对比例2;结合表4,对比例1出现色差,不具备桃皮绒风格,因此,s2,退浆、开纤、中和处理是保证本技术色牢度的关键,且是决定形成桃皮绒风格的关键。

[0056]

结合实施例1-6和对比例1-5并结合表1和表3可以看出,实施例1的色牢度优于对比例3;结合表4,对比例3不具备桃皮绒风格,因此,s6,气流烘干机,烘干处理,工作蒸汽压力:0.45-0.50mpa,温度140-150℃,速度:1200-2000m/min,车速:10-15m/min是决定形成桃皮绒和水波纹风格的关键。在基于本技术制备工艺下,s2,退浆、开纤、中和处理和s6,气流烘干机,烘干处理结合下才会形成桃皮绒水波纹风格。

[0057]

结合实施例1-6和对比例1-5并结合表1、3可以看出,实施例1的色牢度优于对比例4,结合表4,对比例4出现色差,虽具备桃皮绒风格,但效果较差,因此,本技术所提供的制备方法优于传统的铜氨人棉织物染整工艺。

[0058]

结合实施例1-6和对比例1-5并结合表1-2、4可以看出,采用本技术自制的加入助剂可改善本技术的悬垂度、耐湿摩色牢度和耐汗渍色牢度(酸液)。

[0059]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1