一种抗断裂无纺布及其制备工艺的制作方法

1.本发明涉及无纺布生产领域,具体为一种抗断裂无纺布及其制备工艺。

背景技术:

2.无纺布又称不织布、针刺棉、针刺无纺布等,采用聚酯纤维,涤纶纤维材质生产,经过针刺工艺制作而成,可做出不同的厚度、手感、硬度等。

3.无纺布具有防潮、透气、柔韧、轻薄、阻燃、无毒无味、价格低廉、可循环再用等特点。可用于不同的行业,比如隔音,隔热,电热片,口罩,服装,医用,填充材料等。

4.但是无纺布由于其自身的纤维排列结构是具有一定方向性的,导致其强度较低,故在使用过程中非常容易断裂。

技术实现要素:

5.本发明的目的在于提供一种抗断裂无纺布及其制备工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种抗断裂无纺布,包括胚布,所述胚布为针刺无纺布,所述胚布为利用刺针的穿刺作用,将蓬松的纤网加固成布,具有厚重质感,具有较高的耐久性,具有较高的耐磨性,弹性佳;

7.所述胚布的上下两侧面均设有第一层斜编丝和第二层斜编丝两层结构,其中所述第一层斜编丝与所述胚布连接,所述第二层斜编丝处于最外层,所述第一层斜编丝与所述第二层斜编丝相互交错设置,从而提高所述第一层斜编丝与所述第二层斜编丝之间粘结点的密度,且各向同性,不会出现传统的无纺布由于纤维排列具有一定的方向性而导致其本身的强度较低的情况;

8.所述胚布的左右两侧、上侧所述第二层斜编丝的上侧面以及下侧所述第二层斜编丝的下侧面之间设有抗断裂加强结构,所述抗断裂加强结构可以起到对无纺布整体进行加强的效果;

9.所述抗断裂加强结构分为上下两半结构,上下两半均为弹性面料,上下两侧的所述弹性面料之间粘结且设有第一内部空腔和第二内部空腔,所述第二内部空腔设置于中间位置,所述第一内部空腔设置于所述第二内部空腔的两侧,所述第一内部空腔中设有弹性皮筋,所述第二内部空腔中设有金属丝,所述金属丝为弯曲结构,所述弹性皮筋具有良好的弹性,可以使得无纺布整体拉伸后可以复原,所述金属丝具有极好的强度,且其拉伸伸长量很小,所述金属丝可以起到限制最大拉伸量以及抗拉伸断裂的作用,当无纺布整体被拉扯时,所述金属丝的弯曲结构被打开,使得所述金属丝具有一定的伸长量,当所述金属丝完全拉伸开后无纺布整体就不能被继续被拉伸,避免出现断裂的情况,且所述金属丝可以起到抵抗拉伸力的作用;

10.下半部分的所述弹性面料的下侧面设有粘合层,所述粘合层可以起到将所述抗断裂加强结构整体黏附在所述胚布的左右两侧、上侧所述第二层斜编丝的上侧面以及下侧所

述第二层斜编丝的下侧面的作用。

11.作为优选,所述第二层斜编丝为皮芯式结构,其中所述第二层斜编丝的芯部为涤纶芯层,外皮部为聚合耐磨层,所述聚合耐磨层可以提高所述第二层斜编丝的耐磨性,提高无纺布整体的耐久性。

12.作为优选,所述弹性面料中设有的所述第一内部空腔、所述弹性皮筋的数量为4个,所述第二内部空腔和所述金属丝的数量为1个,可以提高所述弹性面料整体的弹性和抗拉伸性,避免拉扯断裂。

13.作为优选,所述第一层斜编丝与所述第二层斜编丝相互交错设置,且两者之间的角度为九十度,所述第一层斜编丝与所述第二层斜编丝之间形成连续的正方形结构,可以使得所述第一层斜编丝与所述第二层斜编丝的复合结构各向均具有近似的力学性质,如各向的抗拉强度近似。

14.作为优选,所述涤纶芯层中设有sbs橡胶改性颗粒,所述sbs橡胶改性颗粒可以对所述第二层斜编丝进行改性,提高所述第二层斜编丝的弹性。

15.作为优选,所述弹性面料的最大拉伸长度不大于其处于未受拉伸力状态下长度的110%,通过所述金属丝控制所述弹性面料的最大拉伸长度,避免无纺布断裂。

16.一种抗断裂无纺布及其制备工艺,包括以下步骤:

17.s1、开松、混棉、梳理、纺出、铺网,将称重后的原料依次传输通过开松机、给棉机、梳理机和铺网机,完成开送、混棉、梳理以及铺网,形成网状结构的纤网;

18.s2、针刺,将网状结构的纤网通过针刺机,通过针刺用针不断对无纺布进行上下穿刺,利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺,倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部,由于纤维之间的摩擦作用,原来蓬松的纤网被压缩,刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态,经过许多次的针刺相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,形成所述胚布;

19.s3、喷丝编网,将所述胚布通过喷丝装置,所述喷丝装置分为第一喷丝结构和第二喷丝结构两组,所述胚布通过所述第一喷丝结构,所述第一喷丝结构首先对所述胚布的上下表面进行喷丝,形成所述第一层斜编丝,随后通过所述第二喷丝结构,所述第二喷丝结构为皮芯式喷丝结构,所述第二喷丝结构在所述第一层斜编丝的外侧面再次进行喷丝,形成所述第二层斜编丝,所述第二层斜编丝的内侧为所述涤纶芯层,外侧为所述聚合耐磨层,所述涤纶芯层中聚合设有所述sbs橡胶改性颗粒,所述第一层斜编丝与所述第二层斜编丝相互交错设置,且两者之间的角度为九十度,所述第一层斜编丝与所述第二层斜编丝之间形成连续的正方形结构;

20.s4、加强部制备,在上下对置的两条所述弹性面料中间设置弹性皮筋和金属丝,两条所述弹性面料之间用粘合胶进行粘合,在所述抗断裂加强结构的侧面设置所述粘合层,通过所述粘合层将所述抗断裂加强结构与所述胚布的侧面粘结;

21.s5、粘合连接,在所述胚布的左右两侧分别通过所述粘合层粘合所述抗断裂加强结构;

22.s6、热压成型,将完成粘合连接后的无纺布通过热压辊进行热压,在较高温度的作用下,所述第一层斜编丝和所述第二层斜编丝的表面出现一定的熔融状态,同时在压力的

作用下使得连接更加紧密;

23.s7、无纺布收卷,将完成热压后的无纺布收卷至卷绕机构上,完成收卷,方便无纺布的运输。

24.作为优选,所述s6、热压成型步骤中热轧辊的表面温度为80~95℃之间,可以保证所述第一层斜编丝和所述第二层斜编丝的表面出现的熔融状态。

25.综上所述,本发明有益效果是:

26.本发明在胚布的上下两侧均纺粘第一层斜编丝和第二层斜编丝,且第一层斜编丝和第二层斜编丝交错排布,可以增加粘结点的密度,同时交错排布的第一层斜编丝和第二层斜编丝之间形成连续的小矩形结构,可以承受多个方向的拉力,不会出现传统的无纺布由于纤维排列具有一定的方向性而导致其本身的强度较低,在无纺布主体的左右两侧均设置有抗断裂加强结构,抗断裂加强结构中设有弹性皮筋和金属丝,由于金属丝的不具有延展性且强度很高,故其可以限制无纺布的总拉伸量以及提供抵抗拉伸的力,可以避免无纺布断裂。

附图说明

27.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

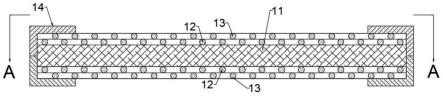

28.图1为本发明一种抗断裂无纺布整体全剖的主视结构示意图;

29.图2为本发明图1中a-a方向结构示意图;

30.图3为本发明图1中抗断裂加强结构的截面结构示意图;

31.图4为本发明图3中b-b方向结构示意图;

32.图5为本发明图1中第二层斜编丝的截面结构示意图。

33.附图中标记分述如下:11、胚布;12、第一层斜编丝;13、第二层斜编丝;14、抗断裂加强结构;15、弹性面料;16、第一内部空腔;17、弹性皮筋;18、第二内部空腔;19、金属丝;20、涤纶芯层;21、聚合耐磨层;22、粘合层;23、sbs橡胶改性颗粒。

具体实施方式

34.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

35.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

36.下面结合图1-5对本发明进行详细说明,其中,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1视图方向的前后左右上下的方向一致,图1为本发明装置的正视图,图1所示方向与本发明装置正视方向的前后左右上下方向一致。

37.请参阅图1-5,本发明提供的一种实施例:一种抗断裂无纺布,包括胚布 11,所述胚布11为针刺无纺布,所述胚布11为利用刺针的穿刺作用,将蓬松的纤网加固成布,具有厚

重质感,具有较高的耐久性,具有较高的耐磨性,弹性佳;

38.所述胚布11的上下两侧面均设有第一层斜编丝12和第二层斜编丝13两层结构,其中所述第一层斜编丝12与所述胚布11连接,所述第二层斜编丝 13处于最外层,所述第一层斜编丝12与所述第二层斜编丝13相互交错设置,从而提高所述第一层斜编丝12与所述第二层斜编丝13之间粘结点的密度,且各向同性,不会出现传统的无纺布由于纤维排列具有一定的方向性而导致其本身的强度较低的情况;

39.所述胚布11的左右两侧、上侧所述第二层斜编丝13的上侧面以及下侧所述第二层斜编丝13的下侧面之间设有抗断裂加强结构14,所述抗断裂加强结构14可以起到对无纺布整体进行加强的效果;

40.所述抗断裂加强结构14分为上下两半结构,上下两半均为弹性面料15,上下两侧的所述弹性面料15之间粘结且设有第一内部空腔16和第二内部空腔18,所述第二内部空腔18设置于中间位置,所述第一内部空腔16设置于所述第二内部空腔18的两侧,所述第一内部空腔16中设有弹性皮筋17,所述第二内部空腔18中设有金属丝19,所述金属丝19为弯曲结构,所述弹性皮筋17具有良好的弹性,可以使得无纺布整体拉伸后可以复原,所述金属丝 19具有极好的强度,且其拉伸伸长量很小,所述金属丝19可以起到限制最大拉伸量以及抗拉伸断裂的作用,当无纺布整体被拉扯时,所述金属丝19的弯曲结构被打开,使得所述金属丝19具有一定的伸长量,当所述金属丝19完全拉伸开后无纺布整体就不能被继续被拉伸,避免出现断裂的情况,且所述金属丝19可以起到抵抗拉伸力的作用;

41.下半部分的所述弹性面料15的下侧面设有粘合层22,所述粘合层22可以起到将所述抗断裂加强结构14整体黏附在所述胚布11的左右两侧、上侧所述第二层斜编丝13的上侧面以及下侧所述第二层斜编丝13的下侧面的作用。

42.另外,在一个实施例中,所述第二层斜编丝13为皮芯式结构,其中所述第二层斜编丝13的芯部为涤纶芯层20,外皮部为聚合耐磨层21,所述聚合耐磨层21可以提高所述第二层斜编丝13的耐磨性,提高无纺布整体的耐久性。

43.另外,在一个实施例中,所述弹性面料15中设有的所述第一内部空腔16、所述弹性皮筋17的数量为4个,所述第二内部空腔18和所述金属丝19的数量为1个,可以提高所述弹性面料15整体的弹性和抗拉伸性,避免拉扯断裂。

44.另外,在一个实施例中,所述第一层斜编丝12与所述第二层斜编丝13 相互交错设置,且两者之间的角度为九十度,所述第一层斜编丝12与所述第二层斜编丝13之间形成连续的正方形结构,可以使得所述第一层斜编丝12 与所述第二层斜编丝13的复合结构各向均具有近似的力学性质,如各向的抗拉强度近似。

45.另外,在一个实施例中,所述涤纶芯层20中设有sbs橡胶改性颗粒23,所述sbs橡胶改性颗粒23可以对所述第二层斜编丝13进行改性,提高所述第二层斜编丝13的弹性。

46.另外,在一个实施例中,所述弹性面料15的最大拉伸长度不大于其处于未受拉伸力状态下长度的110%,通过所述金属丝19控制所述弹性面料15的最大拉伸长度,避免无纺布断裂。

47.一种抗断裂无纺布及其制备工艺,包括以下步骤:

48.s1、开松、混棉、梳理、纺出、铺网,将称重后的原料依次传输通过开松机、给棉机、梳理机和铺网机,完成开送、混棉、梳理以及铺网,形成网状结构的纤网;

49.s2、针刺,将网状结构的纤网通过针刺机,通过针刺用针不断对无纺布进行上下穿刺,利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺,倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部,由于纤维之间的摩擦作用,原来蓬松的纤网被压缩,刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态,经过许多次的针刺相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,形成所述胚布11;

50.s3、喷丝编网,将所述胚布11通过喷丝装置,所述喷丝装置分为第一喷丝结构和第二喷丝结构两组,所述胚布11通过所述第一喷丝结构,所述第一喷丝结构首先对所述胚布11的上下表面进行喷丝,形成所述第一层斜编丝12,随后通过所述第二喷丝结构,所述第二喷丝结构为皮芯式喷丝结构,所述第二喷丝结构在所述第一层斜编丝12的外侧面再次进行喷丝,形成所述第二层斜编丝13,所述第二层斜编丝13的内侧为所述涤纶芯层20,外侧为所述聚合耐磨层21,所述涤纶芯层20中聚合设有所述sbs橡胶改性颗粒23,所述第一层斜编丝12与所述第二层斜编丝13相互交错设置,且两者之间的角度为九十度,所述第一层斜编丝12与所述第二层斜编丝13之间形成连续的正方形结构;

51.s4、加强部制备,在上下对置的两条所述弹性面料15中间设置弹性皮筋 17和金属丝19,两条所述弹性面料15之间用粘合胶进行粘合,在所述抗断裂加强结构14的侧面设置所述粘合层22,通过所述粘合层22将所述抗断裂加强结构14与所述胚布11的侧面粘结;

52.s5、粘合连接,在所述胚布11的左右两侧分别通过所述粘合层22粘合所述抗断裂加强结构14;

53.s6、热压成型,将完成粘合连接后的无纺布通过热压辊进行热压,在较高温度的作用下,所述第一层斜编丝12和所述第二层斜编丝13的表面出现一定的熔融状态,同时在压力的作用下使得连接更加紧密;

54.s7、无纺布收卷,将完成热压后的无纺布收卷至卷绕机构上,完成收卷,方便无纺布的运输。

55.另外,在一个实施例中,所述s6、热压成型步骤中热轧辊的表面温度为 80~95℃之间,可以保证所述第一层斜编丝12和所述第二层斜编丝13的表面出现的熔融状态。

56.具体实施例中,制备过程中首先对原料进行开松、混棉、梳理、纺出、铺网等工序,将称重后的原料依次传输通过开松机、给棉机、梳理机和铺网机,完成开送、混棉、梳理以及铺网,形成网状结构的纤网,然后将网状结构的纤网通过针刺机,通过针刺用针不断对无纺布进行上下穿刺,利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺,倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部,由于纤维之间的摩擦作用,原来蓬松的纤网被压缩,刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态,经过许多次的针刺相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,形成胚布11,将胚布11通过喷丝装置,喷丝装置分为第一喷丝结构和第二喷丝结构两组,胚布11通过第一喷丝结构,第一喷丝结构首先对胚布11的上下表面进行喷丝,形成第一层斜编丝12,随后通过第二喷丝结构,第二喷丝结构为皮芯式喷丝结构,第二喷丝结构在第一层斜编丝12的外侧面再次进行喷丝,形成第二层斜编丝13,第二层斜编丝13的内侧为涤纶芯层20,外侧为聚合耐磨层21,涤纶芯层20中聚合设有sbs橡胶改性颗粒23,第一层斜编丝12 与第二层斜编丝13相互交错设置,且两者之间的角

度为九十度,第一层斜编丝12与第二层斜编丝13之间形成连续的正方形结构,在胚布11的左右两侧分别通过粘合层22粘合抗断裂加强结构14,将完成粘合连接后的无纺布通过热压辊进行热压,在较高温度的作用下,第一层斜编丝12和第二层斜编丝13 的表面出现一定的熔融状态,同时在压力的作用下使得连接更加紧密,最后将完成热压后的无纺布收卷至卷绕机构上,完成收卷,方便无纺布的运输;

57.由于第一层斜编丝12与第二层斜编丝13相互交错设置,从而提高第一层斜编丝12与第二层斜编丝13之间粘结点的密度,且各向同性,不会出现传统的无纺布由于纤维排列具有一定的方向性而导致其本身的强度较低的情况,抗断裂加强结构14可以起到对无纺布整体进行加强的效果,由于弹性皮筋17具有良好的弹性,可以使得无纺布整体拉伸后可以复原,设置的金属丝 19具有极好的强度,且其拉伸伸长量很小,金属丝19可以起到限制最大拉伸量以及抗拉伸断裂的作用,当无纺布整体被拉扯时,金属丝19的弯曲结构被打开,使得金属丝19具有一定的伸长量,当金属丝19完全拉伸开后无纺布整体就不能被继续被拉伸,避免出现断裂的情况,且金属丝19可以起到抵抗拉伸力的作用。

58.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在发明的保护范围之内。因此,发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1