玻璃纱、玻璃布的制造方法和玻璃布与流程

1.本发明涉及玻璃纱、玻璃布的制造方法和玻璃布。

背景技术:

2.随着近年来信息通信社会的发展,逐渐以大容量且高速地进行数据通信和/或信号处理,例如,正在显著地推进在高端服务器或高端路由器/开关、超级计算机、基站等通信设备或计量仪器中使用的印刷电路板的低介电常数化。因此,对于构成印刷电路板的玻璃布而言,也提出了多种低介电玻璃布。

3.例如,专利文献1所公开的低介电玻璃布通过在一直以来通常使用的e玻璃布的玻璃组成中配混大量b2o3,同时调整sio2等其它成分的配混量,从而实现低介电常数。

4.另外,对于智能手机等终端电子设备而言,也要求对高速/大容量通信进行应对,因此,最近开始观察到在智能手机用母板基板或半导体基板中使用的印刷电路板的低介电常数化的急速推进。因此,强烈要求厚度为10~35μm的轻薄的低介电常数玻璃布。

5.现有技术文献

6.专利文献

7.专利文献1:日本特表2010-508226号公报

8.专利文献2:日本特开2000-191341号公报

9.专利文献3:日本特开2002-293577号公报

10.专利文献4:日本特开2003-34556号公报

11.专利文献5:日本特开2004-262713号公报

12.专利文献6:国际公开第2013/081108号

技术实现要素:

13.发明要解决的问题

14.本发明人等进行研究时获知:与一直以来使用的e玻璃布相比,专利文献1中记载那样的使用经低介电化的玻璃纱而制作的低介电玻璃布的性能或品质存在显著的偏差。尤其是,厚度薄至10~35μm的低介电常数玻璃布因构成其的低介电玻璃纱的强度弱且吸湿性大而难以稳定生产,品质的偏差显著。这种玻璃布的品质偏差对使用其而得到的预浸料、印刷电路板用层叠板等的品质也造成影响。

15.例如,专利文献2~6等中公开了出于改善用于制造玻璃布的玻璃纱的起毛、飞走性和脱油性的目的而从涂布于玻璃纱表面的上浆剂着手研究的方法,但现状是为了稳定地以良好品质生产低介电玻璃布,需要进一步的研究和改善。

16.本发明是鉴于上述问题点而进行的,其目的在于,提供稳定地以良好品质制造低介电玻璃布的方法、为此的检查方法和适合于稳定生产低介电玻璃布的玻璃纱。

17.用于解决问题的方案

18.本发明人等为了解决上述课题而进行了深入研究,结果发现:通过使用玻璃纱的

上浆剂涂布量和涂布上浆剂后的表面特性处于特定范围的玻璃纱来制造玻璃布,从而能够稳定地以良好品质制造厚度薄至10~35μm的低介电玻璃布,由此完成了本发明。以下历数本发明的一个方式。

19.《1》一种玻璃布的制造方法,其是制造将玻璃纱包装体用于经纱和纬纱、并且厚度为10μm以上且35μm以下的玻璃布的制造方法,所述玻璃纱包装体是将tex为1.0g/1000m以上且5.6g/1000m以下、玻璃组成中的si含量以sio2换算计为40质量%以上且60质量%以下、以及b含量以b2o3换算计为15质量%以上且30质量%以下的玻璃纱卷绕于筒管而得到的,

20.前述玻璃纱的上浆剂涂布量为0.5质量%以上且1.2质量%以下,并且

21.前述玻璃纱包装体的表面平均硬度为68以上且86以下。

22.《2》根据项目1所述的玻璃布的制造方法,其中,向前述玻璃纱包装体滴加水滴2ml时的水滴浸透时间为20秒以上且300秒以下。

23.《3》根据项目1或2所述的玻璃布的制造方法,其中,前述玻璃纱的强热加热失重为0.8质量%以上且小于1.5质量%。

24.《4》根据项目1~3中任一项所述的玻璃布的制造方法,其中,前述玻璃纱是将80根以上且120根以下的平均直径超过4.7μm且为5.5μm以下的玻璃长丝捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为95μm以上且125μm以下,在50m测定时,长度方向的98.0%以上由220μm以下的纱宽构成。

25.《5》根据项目1~3中任一项所述的玻璃布的制造方法,其中,前述玻璃纱是将80根以上且120根以下的平均直径超过4.3μm且为4.7μm以下的玻璃长丝捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为80μm以上且115μm以下,在50m测定时,长度方向的98.0%以上由190μm以下的纱宽构成。

26.《6》根据项目1~3中任一项所述的玻璃布的制造方法,其中,前述玻璃纱是将40根以上且120根以下的平均直径为3.5μm以上且4.3μm以下的玻璃长丝捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为70μm以上且105μm以下,在50m测定时,长度方向的98.0%以上由170μm以下的纱宽构成。

27.《7》一种玻璃纱,其是tex为1.0g/1000m以上且5.6g/1000m以下、玻璃组成中的si含量以sio2换算计为40质量%以上且60质量%以下、以及b含量以b2o3换算计为15质量%以上且30质量%以下的玻璃纱,

28.前述玻璃纱的上浆剂涂布量为0.5质量%以上且1.2质量%以下,

29.前述玻璃纱以玻璃纱包装体的形式呈现卷绕于筒管的状态,并且

30.前述玻璃纱包装体的表面平均硬度为68以上且86以下。

31.《8》根据项目7所述的玻璃纱,其中,向前述玻璃纱包装体滴加水滴2ml时的水滴浸透时间为20秒以上且300秒以下。

32.《9》根据项目7或8所述的玻璃纱,其中,前述玻璃纱的强热加热失重为0.8质量%以上且小于1.5质量%。

33.《10》根据项目7~9中任一项所述的玻璃纱,其中,前述玻璃纱是将80根以上且120根以下的平均直径超过4.7μm且为5.5μm以下的玻璃长丝捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为95μm以上且125μm以下,在50m测定时,长度方向的98.0%以上由220μm

以下的纱宽构成。

34.《11》根据项目7~9中任一项所述的玻璃纱,其中,前述玻璃纱是将80根以上且120根以下的平均直径超过4.3μm且为4.7μm以下的玻璃长丝捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为80μm以上且115μm以下,在50m测定时,长度方向的98.0%以上由190μm以下的纱宽构成。

35.《12》根据项目7~9中任一项所述的玻璃纱,其中,前述玻璃纱是将40根以上且120根以下的平均直径为3.5μm以上且4.3μm以下的玻璃长丝束捆扎而得到的玻璃纱,在50m测定时的纱宽的平均值为70μm以上且105μm以下,在50m测定时,长度方向的98.0%以上由170μm以下的纱宽构成。

36.《13》一种玻璃纱包装体,其是将tex为1.0g/1000m以上且5.6g/1000m以下、玻璃组成中的si含量以sio2换算计为40质量%以上且60质量%以下、以及b含量以b2o3换算计为15质量%以上且30质量%以下的玻璃纱卷绕于筒管而得到的玻璃纱包装体,

37.前述玻璃纱的上浆剂涂布量为0.5质量%以上且1.2质量%以下,并且

38.前述玻璃纱包装体的表面平均硬度为68以上且86以下。

39.《14》根据项目13所述的玻璃纱包装体,其中,向前述玻璃纱包装体滴加水滴2ml时的水滴浸透时间为20秒以上且300秒以下。

40.《15》根据项目13或14所述的玻璃纱包装体,其中,前述玻璃纱的强热加热失重为0.8质量%以上且小于1.5质量%。

41.《16》一种玻璃纱包装体的检查方法,其是检查将玻璃纱包装体用于经纱和纬纱、并且厚度为10μm以上且35μm以下的玻璃纱包装体的方法,所述玻璃纱包装体是将tex为1.0g/1000m以上且5.6g/1000m以下、玻璃组成中的si含量以sio2换算计为40质量%以上且60质量%以下、以及b含量以b2o3换算计为15质量%以上且30质量%以下的玻璃纱卷绕于筒管而得到的,

42.所述检查方法判定前述玻璃纱的上浆剂涂布量为0.5质量%以上且1.2质量%以下、并且前述玻璃纱包装体的表面平均硬度为68以上且86以下的玻璃纱包装体的好坏。

43.发明的效果

44.根据本发明,可提供稳定地以良好品质生产低介电玻璃布的方法、以及适合于稳定地以良好品质生产低介电玻璃布的玻璃纱或玻璃纱包装体,与良好品质的稳定生产相关地,玻璃纱的保管稳定性和经时性的飞走稳定性优异,进而也可提供能够辨别玻璃纱包装体的好坏的检查方法。

具体实施方式

45.以下,针对本发明的实施方式(以下称为“本实施方式”)进行详细说明,但本发明不限定于此,可以在不超出其主旨的范围内进行各种变形。

46.〔玻璃布的制造方法〕

47.本实施方式的玻璃布的制造方法是制造厚度为10μm以上且35μm以下的玻璃布的方法,其特征在于,其是将tex为1.0g/1000m以上且5.6g/1000m以下、si含量以sio2换算计为40质量%以上且60质量%以下、以及b含量以b2o3换算计为15质量%以上且30质量%以下的玻璃纱作为经纱和纬纱并织造而成的玻璃布的制造方法,前述玻璃纱的上浆剂涂布量为

0.5质量%以上且1.2质量%以下,前述玻璃纱的表面平均硬度为68以上且86以下,其以卷绕于筒管而得到的玻璃纱包装体的形式供于整经和织造。

48.〔低介电玻璃纱和玻璃布厚度〕

49.以往可以认为:与使用较粗的玻璃纱而制造的厚度超过35μm的玻璃布相比,使用经低介电化的细玻璃纱而制造的厚度为35μm以下的薄型低介电玻璃布难以稳定地制造良好品质的低介电玻璃布。其理由没有限定,但可以如下那样地考虑。

50.与以往使用的e玻璃纱相比,用于制造低介电玻璃布的低介电玻璃纱包含大量b2o3等具有吸湿性的成分,因此,玻璃纱自身具有吸湿性高的特性。在此基础上,出于保护玻璃纱不受机械载荷影响这一目的而涂布于玻璃纱的上浆剂一直以来也主要使用淀粉等亲水性高分子成分,因此,玻璃纱自身的吸湿性与由上浆剂带来的吸湿性协同作用,存在低介电玻璃纱的吸湿性变高的倾向。

51.进而,低介电玻璃纱与以往的e玻璃相比机械强度弱,因此,出于对其进行保护并加以弥补的目的,存在与以往的e玻璃纱相比涂布更多上浆剂的倾向。并且,在厚度为35μm以下的玻璃布中使用的细纱存在机械强度更弱、涂布更多上浆剂的倾向。

52.如此操作,在厚度为35μm以下的玻璃布中使用的经低介电化的细玻璃纱在玻璃纱自身的吸湿特性的基础上,还明显受到由上浆剂带来的吸湿特性的影响,呈现吸湿性极高的状态。

53.可以认为:已吸湿的玻璃纱缺乏润滑性,利用上浆剂来抑制纤维长丝彼此的摩擦的作用也不会充分起作用,因此,由于在卷绕于筒管的状态下的卷紧等内部应力,剪切应力作用于纤维长丝彼此之间,容易发生长丝的断裂。另外可以认为:即便在整经工序、织造工序中自筒管进行解舒的阶段中,利用上浆剂来抑制纤维长丝彼此的摩擦也不会充分起作用,因此,容易发生与玻璃纱束和玻璃纤维长丝彼此的摩擦相伴的长丝断裂。进而可以认为:在玻璃纱的保管期间内,也会发生玻璃纱的上浆剂的吸湿和借助上浆剂而发生的玻璃纱自身的吸湿,因此发生吸湿而缺乏润滑性的玻璃纱呈现如下状态:更容易发生上述筒管内部的长丝断裂、自筒管进行解舒的过程中的长丝断裂。因此,取决于玻璃纱的保管状态或保管期间,存在所得玻璃布的绒毛品质显著恶化的问题。

54.另外可以认为:在玻璃纱的保管期间内,若玻璃纱的上浆剂进行吸湿,则上浆剂成分中的油分发生分离并转移至表面,玻璃纱表面的粘稠性增加,因此,将玻璃纱自筒管解舒时的解舒张力或者与玻璃纱的搬运路径中的纱道导引件的接触阻力增加,纬纱的飞走稳定性显著降低。因此,取决于玻璃纱的保管期间,存在如下问题:纬纱的到达角度的偏差变大,由纬纱的缺纬导致的织机停机、纬纱松弛等织造缺陷增大。另外,取决于玻璃纱的保管期间,存在在经纱的整经工序中容易发生经纱断裂的问题。

55.与此相对,本实施方式中,通过将涂布于低介电玻璃纱的上浆剂涂布量和涂布上浆剂后的包装体表面特性设为特定范围,从而抑制低介电玻璃纱的吸湿,能够防止玻璃纱的润滑性的衰减、粘稠性的增加。由此,能够得到良好的绒毛品质和玻璃纱的稳定的飞走性,能够稳定地以良好品质制造低介电玻璃布。

56.(玻璃纱的构成)

57.用于制造玻璃布的玻璃纱通过将多根玻璃长丝捆扎并加捻来获得。该情况下,分别将玻璃纱分类为复丝,将玻璃长丝分类为单丝。

58.构成经纱和纬纱的玻璃长丝的平均直径各自独立地例如超过4.7μm且为5.5μm以下、超过4.3μm且为4.7μm以下、或者超过3.5μm且为4.3μm以下。通过使玻璃长丝的平均直径为5.5μm以下,从而加工性进一步提高,能够实现薄且高密度安装的印刷电路板。

59.作为构成玻璃纱的元素,可列举出si、b、al、ca、mg、p、na、k、ti、zn、fe、f等。

60.玻璃纱的si含量以sio2换算计为40~60质量%,优选为45~55质量%,更优选为47~53质量%,进一步优选为48.0~53质量%。si是形成玻璃纱的骨架结构的成分,通过使si含量为40质量%以上,从而玻璃纱的强度进一步提高,能够抑制玻璃布的起毛。另外,通过使si含量为40质量%以上,从而存在玻璃布的介电常数进一步降低的倾向。另一方面,通过使si含量为60质量%以下,从而在玻璃长丝的制造过程中存在如下倾向:熔融时的粘度进一步降低,能够得到更均匀的玻璃组成的玻璃纤维。因此,所得玻璃长丝不易产生局部容易失透的部位、局部不易脱除气泡的部位,因此,玻璃长丝不易产生局部强度弱的部位,其结果,能够抑制玻璃布的起毛。si含量可根据用于制作玻璃长丝的原料用量来调整。

61.玻璃纱的b含量以b2o3换算计为15~30质量%。玻璃纱的b含量的优选范围为17质量%以上且28质量%以下,更优选超过19.5质量%且为27质量%以下、或者20质量%以上且30质量%以下,进一步优选超过20质量%且为25质量%以下,更进一步优选为21质量%以上且24质量%以下。通过使b含量为15质量%以上,从而存在介电常数进一步降低的倾向。然而,通过使b含量为15质量%以上,从而玻璃纱的吸湿性增大,难以稳定地以良好品质制造玻璃布,因此,抑制本实施方式的上浆剂涂布量和作为涂布上浆剂后的表面特性的玻璃纱的吸湿是非常有用的。另外,通过使b含量为30质量%以下,从而存在耐吸湿性提高、绝缘可靠性进一步提高的倾向。b含量可根据用于制作玻璃长丝的原料用量来调整。需要说明的是,在制作玻璃长丝时可能发生变动的情况下,可以预先对其进行预估来调整原料的投料量。

62.玻璃纱的al含量以al2o3换算计优选为11~18质量%,更优选为11~16质量%,进一步优选为12~16质量%。通过使al含量在上述范围内,从而存在电特性、强度进一步提高的倾向。al含量可根据用于制作玻璃长丝的原料用量来调整。

63.玻璃纱的ca含量以cao换算计优选为5~10质量%,更优选为5~9质量%,进一步优选为5~8.5质量%。通过使ca含量为5质量%以上,从而在玻璃长丝的制造过程中存在如下倾向:熔融时的粘度进一步降低,能够得到更均匀的玻璃组成的玻璃纤维。另外,通过使ca含量为10质量%以下,从而存在介电常数进一步提高的倾向。ca含量可根据用于制作玻璃长丝的原料用量来调整。

64.需要说明的是,上述各含量可利用icp发射光谱分析法进行测定。具体而言,si含量和b含量可如下获得:将称取的玻璃布样品用碳酸钠进行熔解后,用稀硝酸溶解并定容,利用icp发射光谱分析法对所得样品进行测定来获得。另外,fe含量可如下获得:利用碱溶解法将称取的玻璃布样品溶解并定容,利用icp发射光谱分析法对所得样品进行测定来获得。进而,al含量、ca含量、p含量和mg含量可如下获得:利用高氯酸、硫酸、硝酸和氟化氢使称取的玻璃布样品加热分解后,用稀硝酸溶解并定容,利用icp发射光谱分析法对所得样品进行测定来获得。作为icp发射光谱分析装置,可以使用日立高新科技公司制的ps3520vdd ii。

65.(玻璃纱的tex)

66.玻璃纱的tex为1.0g/1000m以上且5.6g/1000m以下,优选为1.2g/1000m以上且5.4g/1000m以下或者2.4g/1000m以上且5.4g/1000m以下,更优选为1.4g/1000m以上且5.2g/1000m以下,进一步优选为2.0g/1000m以上且5.0g/1000m以下。

67.玻璃纱的tex为上述下限以上时,如果玻璃组成中的b2o3含量、上浆剂的涂布量和玻璃纱包装体的表面特性为本发明的范围,则玻璃纱的吸湿受到抑制,可维持玻璃纱的润滑性,因此,无论玻璃纱的保管状态、保管期间如何,均能够稳定地制造玻璃布,作为玻璃纱包装体的检查方法也适合。

68.玻璃纱的tex为上述上限以下时,玻璃布的加工性提高,能够制成厚度为35μm以下的玻璃布,因此,能够实现薄且高密度安装的印刷电路板,作为玻璃纱包装体的检查方法也适合。

69.(上浆剂的涂布量)

70.玻璃纱的上浆剂涂布量为0.5质量%以上且1.2质量%以下。上浆剂涂布量的优选范围为0.6质量%以上且1.2质量%以下,更优选范围为0.7质量%以上且1.15质量%以下,进一步优选范围为0.7质量%以上且1.1质量%以下。

71.玻璃纱的上浆剂涂布量可通过例如利用以下所示的具体方法,从玻璃纱中提取分离上浆剂来求出。

72.具体方法:

73.(1)以精确至单位0.0001g的方式称量玻璃纱约3g,求出玻璃纱的重量α(g)。

74.(2)添加80℃的热水70ml,边实施超声波处理,边搅拌15分钟。

75.(3)通过倾析将玻璃纱和热水提取液进行分离,得到热水提取液1。

76.(4)向残留的玻璃纱中添加80℃的热水70ml,边实施超声波处理,边搅拌15分钟。

77.(5)通过倾析而将玻璃纱和热水进行分离,得到热水提取液2。

78.(6)向残留的玻璃纱中添加丙酮70ml,搅拌15分钟。

79.(7)通过倾析将玻璃纱和丙酮提取液进行分离,得到丙酮提取液。

80.(8)向残留的玻璃纱中添加己烷70ml,搅拌15分钟。

81.(9)通过倾析将玻璃纱和己烷提取液进行分离,得到己烷提取液。

82.(10)将所得的热水提取液1、热水提取液2、丙酮提取液和己烷提取液合并,去除所混入的玻璃纱的碎片后,进行完全干燥,以干固物的形式得到所提取的上浆剂。

83.(11)以精确至单位0.0001g的方式称量所提取的上浆剂的重量β(g)。

84.(12)根据玻璃纱的重量α(g)和所提取的上浆剂的重量β(g),利用下式来求出玻璃纱的上浆剂涂布量。

85.上浆剂涂布量(%)={β(g)/α(g)}

×

100

86.若玻璃纱的上浆剂涂布量为上述范围的下限值以上,则对玻璃纱赋予适当的润滑性,因此,在玻璃纱的制造工序、使用玻璃纱来制造玻璃布的工序中,可抑制玻璃纱彼此或者其与纱道导引件等织机构件的摩擦,因此,起毛受到抑制,能够得到绒毛品质优异的玻璃布,作为玻璃纱包装体的检查方法也适合。

87.若玻璃纱的上浆剂涂布量为上述范围的上限值以下,则玻璃纱的吸湿受到抑制,因此,能够防止玻璃纱的润滑性的衰减、粘稠性的增加。由此,无论玻璃纱的保管条件、保管期间如何,均能够得到稳定的绒毛品质、飞走特性,因此,能够稳定地制造品质优异的低介

电玻璃布,作为玻璃纱包装体的检查方法也适合。

88.(玻璃纱的强热加热失重)

89.玻璃纱的强热加热失重为0.8质量%以上且小于1.5质量%。强热加热失重的优选范围为0.9质量%以上且1.45质量%以下、更优选范围为1.0质量%以上且1.4质量%以下。

90.玻璃纱的强热加热失重是按照jis3420,以625

±

5℃进行20分钟的加热处理时以失重比例的形式求出的值。

91.可推测或许是因为本发明的玻璃纱按照以b2o3换算计为15质量%以上且30质量%以下的量大量包含b,在625℃的加热处理中,玻璃纱自身也会发生失重。因此,强热加热失重是反映出玻璃纱自身的失重和上浆剂被燃烧去除的失重的值。

92.若玻璃纱的强热加热失重为上述范围的下限值以上,则对于本发明的玻璃纱的b含量范围而言成为适当的上浆剂涂布量,因此,对玻璃纱赋予适度的润滑性,因此,在玻璃纱的制造工序、使用玻璃纱来制造玻璃布的工序中,可抑制玻璃纱彼此或者其与纱道导引件等织机构件的摩擦,因此,起毛受到抑制,能够得到绒毛品质优异的玻璃布。

93.若玻璃纱的强热加热失重为上述范围的上限值以下,则对于本发明的玻璃纱的b含量范围而言成为适当的上浆剂涂布量,因此,可抑制玻璃纱的吸湿,因而,能够防止玻璃纱的润滑性的衰减、粘稠性的增加。由此,无论玻璃纱的保管条件、保管期间如何,均能够得到稳定的绒毛品质、飞走特性,因此,能够稳定地制造品质优异的低介电玻璃布。

94.(玻璃纱包装体的表面平均硬度)

95.用于制造玻璃布的玻璃纱以卷绕于筒管的玻璃纱包装体的形式供于织造工序,玻璃纱包装体的表面平均硬度为68以上且86以下。玻璃纱包装体的表面平均硬度的优选范围为69以上且84以下,更优选范围为70以上且82以下,进一步优选范围为75以上且80以下。

96.如果玻璃纱包装体的表面平均硬度为上述范围的下限以上,则相对于在玻璃纱包装体的运输时等产生的振动等,可抑制卷的崩散。如果玻璃纱包装体的表面平均硬度为上述范围的上限以下,则对玻璃纱施加的剪切力小,能够抑制玻璃纱的起毛,因此,能够获得绒毛品质优异的玻璃布。另外,上述范围内的表面平均硬度作为玻璃纱包装体的好坏的检查方法也适合。

97.(玻璃纱包装体表面的水滴浸透时间)

98.关于本实施方式中使用的玻璃纱,从容易发挥本发明效果的观点出发,在上述表面平均硬度的范围内,对玻璃纱包装体滴加水滴2ml时的水滴浸透时间优选为20秒以上且300秒以下。水滴浸透时间的更优选范围为25秒以上且300秒以下,进一步优选范围为25秒以上且270秒以下,更进一步优选范围为25秒以上且250秒以下。从相同的观点出发,本实施方式中使用的玻璃纱的上述水滴浸透时间与将包装体保管10个月后的水滴浸透时间之差优选为100秒以内,更优选为50秒以内,进一步优选为30秒以内。此时的10个月保管方法可以使用例如实施例中记载的方法。

99.向玻璃纱包装体滴加水滴2ml时的水滴浸透时间是反映出玻璃纱的表面的水的润湿容易度的指标,如果容易被水润湿,则水滴浸透时间变短,如果不易被水润湿,则水滴浸透时间变长。

100.水滴浸透时间可利用例如以下示出的测定方法进行测定。

101.测定方法:

102.将玻璃纱包装体沿着横向水平放置,向玻璃纱卷绕的范围的中央部滴加水滴2ml,求出至水滴发生浸渍并消失为止的时间。针对1个玻璃纱包装体,变更圆周方向的位置并进行4次测定,求出4次的平均值。

103.如果向玻璃纱包装体滴加水滴2ml时的水滴浸透时间为上述范围的下限值以上,则会抑制玻璃纱的吸湿,玻璃纱在保管中由吸湿导致的润滑性丧失、粘稠性增加受到抑制。因此,无论玻璃纱的保管条件、保管期间如何,均能够稳定地生产高品质的玻璃纱,作为玻璃纱包装体的好坏的检查方法也适合。

104.如果向玻璃纱包装体滴加水滴2ml时的水滴浸透时间为上述范围的上限值以下,则玻璃纱适度地具备柔软度,因此,将玻璃纱用于纬纱时能够获得良好的飞走性或飞走稳定性。另外,在玻璃布的一般制造工序中,通过基于水、热水的清洗去除处理与进行燃烧去除的高温加热处理的组合来对上浆剂进行脱胶,如果水滴浸透时间为上述范围的上限值以下,则容易利用水、热水来清洗去除上浆剂或上浆剂的燃烧残留物,因此,存在能够适当地去除上浆剂的倾向。进而,水滴浸透时间为上述范围的上限值以下作为玻璃纱包装体的好坏的检查方法是适合的。

105.向玻璃纱包装体滴加水滴2ml时的水滴浸透时间可利用上浆剂的组成、上浆剂的涂布方法来调整。

106.(玻璃纱包装体表面的水滴接触角)

107.另外,玻璃纱包装体的表面特性也可利用水滴接触角来观察。例如,在上述表面平均硬度的范围内,向玻璃纱包装体滴加水滴2ml时在10秒后观察到的接触角为70

°

以上且110

°

以下,接触角的优选范围为75

°

以上且105

°

以下,更优选范围为80

°

以上且100

°

以下。

108.向玻璃纱包装体滴加水滴2ml时的接触角与上述向玻璃纱包装体滴加水滴2ml时的水滴浸透时间同样地是反映玻璃纱表面的水的润湿容易度的指标,如果容易被水润湿,则接触角变小,如果不易被水润湿,则接触角变大。

109.水滴接触角可利用例如以下所示的测定方法来测定。

110.测定方法:

111.将玻璃纱包装体沿着横向水平放置,向玻璃纱卷绕的范围的中央部滴加水滴2ml,测定10秒后的水滴的接触角。针对1个玻璃纱包装体,变更圆周方向的位置并进行4次测定,求出4次的平均值。

112.如果向玻璃纱包装体滴加水滴2ml时的接触角为上述范围的下限值以上,则会抑制玻璃纱的吸湿,玻璃纱在保管中由吸湿导致的润滑性丧失、粘稠性增加受到抑制。因此,无论玻璃纱的保管条件、保管期间如何,均能够稳定地生产高品质的玻璃纱,作为玻璃纱包装体的好坏的检查方法也适合。

113.如果向玻璃纱包装体滴加水滴2ml时的水滴接触角为上述范围的上限值以下,则玻璃纱适度具备柔软度,因此,将玻璃纱用于纬纱时能够获得良好的飞走性或飞走稳定性。另外,在玻璃布的一般制造工序中,通过基于水、热水的清洗去除处理与进行燃烧去除的高温加热处理的组合来对上浆剂进行脱胶,如果水滴接触角为上述范围的上限值以下,则容易利用水或热水来清洗去除上浆剂或上浆剂的燃烧残留物,因此,存在能够适当地去除上浆剂的倾向。

114.(玻璃纱的纱宽)

115.在本发明的玻璃布的制造方法中,制造厚度为26μm以上且35μm以下的玻璃布时,将捆扎80根以上且120根以下的平均直径超过4.7μm且为5.5μm以下的玻璃长丝而得到的玻璃纱用于经纱和纬纱,该玻璃纱的50m测定时的纱宽的平均值优选为95μm以上且125μm以下。此时的纱宽的平均值更优选为96μm以上且123μm以下,进一步优选为97μm以上且122μm以下,更进一步优选范围为98μm以上且120μm以下。

116.另外,在玻璃纱的50m测定时的长度方向的纱宽分布中,优选98.0%以上由220μm以下的纱宽构成,更优选长度方向的98.0%以上由210μm以下的纱宽构成,进一步优选长度方向的97.0%以上由200μm以下的纱宽构成,更进一步优选长度方向的97.0%以上由190μm以下的纱宽构成。

117.通过使玻璃纱的纱宽的平均值为上述的下限值以上,从而在将该玻璃纱用于纬纱时,能够适当地承受打纬中的喷射空气,以比较平稳的喷射压力稳定地吹飞纬纱,因此,不会发生缺纬等,能够稳定地织造成良好品质。

118.通过使玻璃纱的纱宽的平均值为上述的上限值以下,且使玻璃纱的长度方向的纱宽分布中的98.0%以上为上述范围以下,从而自玻璃纱包装体解舒出玻璃纱时的玻璃纱彼此的干扰或者玻璃纱的搬运过程中的玻璃纱与纱道导引件等织机构件的干扰被抑制得较小,因此,即便在上浆剂涂布量少至0.5质量%以上且1.2质量%以下的情况下,也可抑制长丝断裂的发生,能够稳定地获得绒毛缺陷少且高品质的玻璃布。

119.在制造厚度超过22μm且小于26μm的玻璃布的情况下,将捆扎80根以上且120根以下的平均直径超过4.3μm且为4.7μm以下的玻璃长丝而得到的玻璃纱用于经纱和纬纱,该玻璃纱的50m测定时的纱宽的平均值优选为80μm以上且115μm以下。此时的纱宽的平均值更优选为82μm以上且113μm以下,进一步优选为83μm以上且111μm以下,更进一步优选范围为84μm以上且110μm以下。

120.另外,从与上述相同的玻璃布厚度的观点出发,在玻璃纱的50m测定时的长度方向的纱宽分布中,优选98.0%以上由190μm以下的纱宽构成,更优选长度方向的98.0%以上由170μm以下的纱宽构成,进一步优选长度方向的97.0%以上由165μm以下的纱宽构成,更进一步优选长度方向的97.0%以上由160μm以下的纱宽构成。

121.在制造厚度为10μm以上且小于22μm的玻璃布的情况下,将捆扎40根以上且120根以下或者80根以上且120根以下的平均直径为3.5μm以上且4.3μm以下的玻璃长丝而得到的玻璃纱用于经纱和纬纱,该玻璃纱的50m测定时的纱宽的平均值优选为70μm以上且105μm以下。此时的纱宽的平均值更优选为72μm以上且103μm以下,进一步优选为73μm以上且101μm以下,更进一步优选范围为74μm以上且100μm以下。

122.另外,从与上述相同的玻璃布厚度的观点出发,在玻璃纱的50m测定时的长度方向的纱宽分布中,优选98.0%以上由170μm以下的纱宽构成,更优选长度方向的98.0%以上由160μm以下的纱宽构成,进一步优选长度方向的97.0%以上由155μm以下的纱宽构成,更进一步优选长度方向的97.0%以上由150μm以下的纱宽构成。

123.〔玻璃布的制造工序〕

124.本实施方式所述的玻璃布的制造方法可以包括例如织造工序、开纤工序、脱胶工序、表面处理工序等。以下对各工序进行说明。

125.[织造工序]

[0126]

织造工序是对玻璃纱进行织造而得到玻璃布的工序。织造方法只要是以形成规定织物结构的方式对纬纱和纵纱进行织造,就没有特别限定。关于玻璃布的织物结构,没有特别限定,可列举出例如平纹组织、方平组织、缎纹组织、斜纹组织等织物结构。其中,更优选为平纹组织结构。织造方法不限定于喷气织机方式,还可以为喷水织机方式、梭子方式。

[0127]

构成玻璃布的经纱和纬纱的打入密度优选为30~120根/25mm,更优选为40~110根/25mm,进一步优选为50~100根/25mm。经纱的打入密度可通过调整并列牵引的经纱的间隔来控制,纬纱的打入密度可通过来自喷嘴的纬纱的每单位时间的喷射次数和经纱的流速来控制。

[0128]

另外,历经开纤工序等而最终获得的玻璃布的厚度为10μm以上且35μm以下。通过使玻璃布的厚度为上述范围内,从而能够实现在智能手机用母板基板或半导体基板中使用的薄且高密度安装的印刷电路板。

[0129]

〔开纤工序〕

[0130]

开纤工序是对玻璃布的玻璃纱进行开纤的工序。作为开纤方法,没有特别限定,可列举出例如利用喷雾水(高压水开纤)、振荡洗涤机(vibro washer)、超声波水、轧布机(mangle)等进行开纤加工的方法。

[0131]

〔脱胶工序〕

[0132]

脱胶工序是将玻璃布的玻璃纱所附着的上浆剂去除的工序。作为脱胶方法,没有特别限定,可列举出例如利用水、热水来清洗去除上浆剂的方法;加热去除上浆剂的方法;将这些方法加以组合的方法等。

[0133]

〔表面处理工序〕

[0134]

表面处理工序是利用硅烷偶联剂进行表面处理的工序。另外,作为表面处理方法,可列举出使包含硅烷偶联剂的表面处理剂与玻璃布接触,并进行干燥等的方法。需要说明的是,表面处理剂与玻璃布的接触可列举出:使玻璃布浸渍在表面处理剂中的方法;使用辊涂机、模涂机或凹版涂布机等对玻璃布涂布表面处理剂的方法等。作为表面处理剂的干燥方法,没有特别限定,可列举出例如热风干燥、使用电磁波的干燥方法。

[0135]

〔玻璃纱〕

[0136]

本实施方式的玻璃纱是在上述玻璃布的制造方法中使用的玻璃纱。需要说明的是,关于玻璃纱的构成,可以与上述相同。

[0137]

〔玻璃纱包装体〕

[0138]

本实施方式的玻璃纱包装体是在上述玻璃布的制造方法中使用的玻璃纱包装体。需要说明的是,关于玻璃纱及其包装体的构成,可以与上述相同。

[0139]

〔辨别玻璃纱包装体的好坏的检查方法〕

[0140]

作为本发明的其它方式,提供辨别玻璃纱包装体的好坏的检查方法。在检查方法中,根据上述玻璃布的制造方法中使用的玻璃纱或玻璃纱包装体的物性或特性、以及各制造工序的条件,能够辨别玻璃纱包装体的好坏。

[0141]

实施例

[0142]

以下,使用实施例和比较例,更具体地说明本发明。本发明完全不限定于以下的实施例。

[0143]

〔玻璃纱和玻璃布的物性〕

[0144]

玻璃纱和玻璃布的物性、具体为玻璃布的厚度、构成玻璃纱的长丝的平均直径、玻璃纱的tex、经纱和纬纱的打入密度(织物密度)和强热失重按照jis r3420进行测定。

[0145]

〔玻璃布的组成〕

[0146]

玻璃布的组成利用icp发射光谱分析法进行测定。将称取的玻璃布样品用碳酸钠进行熔解后,用稀硝酸溶解并定容,利用icp发射光谱分析法对所得样品进行测定,求出si含量和b含量。作为icp发射光谱分析装置,使用日立高新科技公司制的ps3520vdd ii。

[0147]

〔玻璃纱的弹性系数〕

[0148]

玻璃纱的弹性系数如下测定:将使玻璃纱熔融、冷却而得到的玻璃块用于试验片,并利用脉冲回波重叠法进行测定。

[0149]

〔玻璃纱的上浆剂涂布量〕

[0150]

玻璃纱的上浆剂涂布量如下所示通过从玻璃纱中提取分离上浆剂,并进行定量来求出。

[0151]

首先,以精确至单位0.0001g的方式称量玻璃纱约3g,求出玻璃纱的重量α(g)。向玻璃纱中添加80℃的热水70ml,边实施超声波处理,边搅拌15分钟后,通过倾析将玻璃纱和热水提取液进行分离,得到热水提取液1。

[0152]

接着,向残留的玻璃纱中添加80℃的热水70ml,边实施超声波处理,边搅拌15分钟后,通过倾析而将玻璃纱和热水提取液进行分离,得到热水提取液2。

[0153]

接着,向残留的玻璃纱中添加丙酮70ml,搅拌15分钟后,通过倾析将玻璃纱和丙酮提取液进行分离,得到丙酮提取液。

[0154]

进而,向残留的玻璃纱中添加己烷70ml,搅拌15分钟后,通过倾析将玻璃纱和己烷提取液进行分离,得到己烷提取液。

[0155]

将所得的热水提取液1、热水提取液2、丙酮提取液和己烷提取液合并,去除所混入的玻璃纱的碎片后,进行完全干燥,以干固物的形式得到所提取的上浆剂后,以精确至单位0.0001g的方式称量所提取的上浆剂的重量β(g)。

[0156]

根据玻璃纱的重量α(g)和所提取的上浆剂的重量β(g),利用下式来算出玻璃纱的上浆剂涂布量。

[0157]

上浆剂涂布量(%)={β(g)/α(g)}

×

100

[0158]

〔玻璃纱的纱宽平均值、成为规定纱宽时的累积频率比例〕

[0159]

边以1m/分钟的速度搬运玻璃纱,边使用led投影方式的透射型尺寸测定器(high accuracy cmos micrometer ls-9006mr/基恩士公司制),测定50m玻璃纱的纱宽,可以由所得纱宽数据来计算玻璃纱的纱宽的平均值。另外,根据所得的纱宽数据,从纱宽较窄的一侧开始累积计算,算出纱宽成为220μm、190μm或170μm时的累积频率比例。

[0160]

利用led投影方式的透射型尺寸测定器进行的纱宽测定在每1m能够获得1934个测定值的条件下进行,因led的焦点未对焦等而出现错误时(表示为-9999的数值),删除该测定值,再进行纱宽的平均值和/或纱宽分布的计算。

[0161]

在搬运玻璃纱时作用于玻璃纱的张力是利用张力计(schmidt公司制的conrol instruments etpb-100-c0585)而测得的张力值,是0.12~0.18n。

[0162]

〔玻璃纱包装体的表面平均硬度〕

[0163]

使用durometer的c型硬度计(asker橡胶硬度计c型、高分子计器公司制),如下那

样地测定玻璃纱包装体的卷硬度。

[0164]

将玻璃纱包装体沿着横向水平放置,使用上述硬度计,测定玻璃纱卷绕的范围的中央部的硬度。相对于玻璃纱卷绕的圆周方向,将位置每次变更约90

°

,进行4次测定,以所得的4次硬度值的平均值的形式计算表面平均硬度。

[0165]

〔向玻璃纱包装体滴加水滴2ml时的水滴浸透时间〕

[0166]

如下那样地测定向玻璃纱包装体滴加水滴2ml时,至水滴浸透至包装体内而消失为止的时间。

[0167]

将玻璃纱包装体沿着横向水平放置,向玻璃纱卷绕的范围的中央部滴加水滴2ml,测定至水滴发生浸渍并消失为止的时间。相对于玻璃纱卷绕的圆周方向,将位置每次变更约90

°

,进行4次测定,以所得的4次水滴浸透时间的平均值的形式计算水滴浸透时间。

[0168]

〔评价1:飞走性评价〕

[0169]

利用具备转筒方式的纬纱贮留装置的喷气织机,进行实施例、比较例和参考例的玻璃纱的纬纱打入测试,使用纬纱到达角度的偏差(标准偏差σ)来评价飞走性的稳定性。

[0170]

纬纱打入测试在如下的条件下进行:纬纱打入速度:450根/分钟,纬纱到达目标角度:设定为规定值,主喷嘴压力:每32投梭(pick)的纬纱时计算纬纱到达角度的平均值,以所得到达角度的平均值成为设定到达角度的方式进行自动调整。打入2000投梭的纬纱,使用2000个所得纬纱到达角度的值,计算纬纱到达角度的标准偏差。

[0171]

〔评价2:基于织造试验的绒毛品质评价〕

[0172]

利用喷气织机,将实施例、比较例和参考例的玻璃纱用于纬纱来制作玻璃布,评价所得玻璃布中的纬纱的绒毛品质。

[0173]

玻璃布的制作条件记载于各实施例、比较例和参考例。

[0174]

从实施例、比较例和参考例的玻璃纱作为纬纱被打入的玻璃布部位任选长度方向的0.5m来取样。将取样得到的玻璃布铺展在实验台上,边对着led灯边用肉眼进行目视检查,认为是绒毛缺陷的部位使用显微镜来确认长丝断裂的有无。确认到纬纱的长丝断裂时视作纬纱绒毛缺陷,根据下述评价基准来评价品质。

[0175]

〇:确认到3个以下的纬纱绒毛缺陷。

[0176]

△

:确认到4~9个纬纱绒毛缺陷。

[0177]

×

:确认到10个以上的纬纱绒毛缺陷。

[0178]

〔评价3:评价基板的电特性(介电损耗角正切)〕

[0179]

将在织造试验中得到的玻璃布浸渍于清漆,使其通过狭缝而调整清漆的涂布量后,在120℃的干燥炉中干燥,得到预浸料。清漆使用包含甲基丙烯酸化聚苯醚65质量份、异氰脲酸三烯丙酯35质量份、氢化苯乙烯系热塑性弹性体10质量份、溴系阻燃剂25质量份、球形二氧化硅65质量份、有机过氧化物1质量份和甲苯210质量份的物质,以树脂含量成为73质量%的方式进行调整。

[0180]

将所得预浸料重叠规定张数,进一步在该重叠的预浸料的两面重叠铜箔(古川电气工业公司制、厚度为18μm、gts-mp箔),在该状态下进行真空加压,由此得到覆铜层叠板。接着,通过蚀刻从上述覆铜层叠板中去除铜箔,由此得到层叠板。

[0181]

以玻璃布的经纱成为长边的方式,从所得层叠板中切出长度约50mm、宽度约1.5mm的试验片,放入105℃

±

2℃的烘箱中,使其干燥2小时后,在23

±

2℃、相对湿度为50

±

5%的

恒温室中静置96小时后,测定10ghz下的介电损耗角正切。

[0182]

测定装置使用网络分析仪(n5230a、agilent technologies公司制)和关东电子应用开发公司制的空腔谐振器(cavity resornator cp系列),在23

±

2℃、相对湿度为50

±

5%的环境下进行测定。用所切出的5个试验片来进行各测定,将其平均值作为介电损耗角正切的值。

[0183]

〔试验例〕

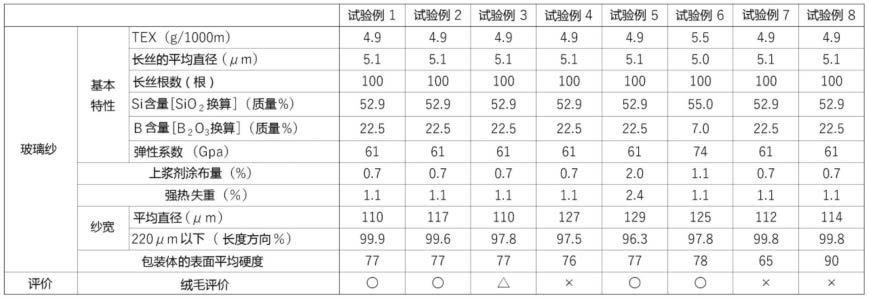

[0184]

〔试验例1~5、7~8〕

[0185]

将低介电玻璃纱(tex:4.9g/1000m、玻璃长丝的平均直径:5.1μm、长丝数:100根、弹性系数:61gpa、玻璃组成中的si含量:以sio2换算计为52.9质量%、玻璃组成中的b含量:以b2o3换算计为22.5质量%)用于经纱和纬纱,制作厚度为30μm的低介电玻璃布。

[0186]

为了调查玻璃纱的特性(上浆剂涂布量、强热失重、纱宽平均值、纱宽的长度方向分布中的纱宽成为220μm以下时的累积频率比例)对纬纱的绒毛品质造成的影响,将表1所示的试验用玻璃纱用于纬纱来进行试验。

[0187]

以经纱织物密度为65根/25mm、纬纱织物密度为67根/25mm的方式,利用喷气织机进行织造,接着,利用加热来进行脱胶处理,利用高压水喷雾来进行开纤处理,使用硅烷偶联剂来进行表面处理,从而获得玻璃布。

[0188]

将打入有试验用玻璃纱的部位的绒毛品质评价结果示于表1。

[0189]

试验例5中,上浆剂涂布量成为2.0%,利用较多的上浆剂来保护玻璃纱,因此,即便存在大量纱宽成为220μm以上的部位,也能够获得良好的绒毛品质。

[0190]

另一方面,试验例3、4中,上浆剂涂布量成为0.7%,较少,因此,若大量存在纱宽成为220μm以上的部位,则无法获得良好的绒毛品质。可推测这是因为:在玻璃纱自筒管进行解舒时,因纱宽较宽的部位而导致纱彼此的干扰变强,另外,在玻璃纱的搬运路径中,因纱宽较宽的部位而导致玻璃纱与纱道导引件的干扰变强,由此,纱宽较宽的部位发生摩擦,发生长丝的断裂。

[0191]

与此相对,试验例1、2中,上浆剂涂布量成为0.7%,尽管较少,但仍然能够获得良好的绒毛品质。可推测这是因为:纱宽的平均值适度小,且成为220μm以上的部位极少,因此,在筒管解舒时的纱彼此的干扰、其与搬运路径中的纱道导引件的干扰被抑制得较小,因此,即便上浆剂涂布量为0.7%,也会体现出充分的保护效果。

[0192]

试验例7中,纬纱的喷出不稳定,无法获得良好的绒毛品质。试验例8中,在筒管的外观检查中观察到大量的绒毛,绒毛品质差。

[0193]

〔试验例6〕

[0194]

将e玻璃纱(tex:5.5g/1000m、玻璃长丝的平均直径:5.0μm、长丝数:100根、弹性系数:74gpa、玻璃组成中的si含量:以sio2换算计为55.0质量%、玻璃组成中的b含量:以b2o3换算计为7.0质量%)用于经纱和纬纱,与试验例1~5同样地制作厚度为30μm的低介电玻璃布,将打入有试验用玻璃纱的部位的绒毛品质的评价结果示于表1。

[0195]

试验例6中,弹性系数也成为74gpa,较大,可推测或许是因为玻璃纱的强度强,尽管存在大量纱宽成为220μm以上的部位,但仍然以少的上浆剂涂布量得到良好的绒毛品质。

[0196]

〔实施例1~6、比较例1~3、参考例1〕

[0197]

《初始评价/飞走性试验》

[0198]

进行实施例1~6、比较例1~3、参考例1的玻璃纱的飞走性评价。

[0199]

供于试验的玻璃纱的特性示于表2(tex、长丝的平均直径、长丝根数、玻璃组成中的si含量、b含量、弹性系数、上浆剂涂布量、强热加热失重、纱宽平均值、纱宽为220μm以下的部位的长度方向上的频率比例、玻璃纱包装体的平均表面硬度、向玻璃纱包装体滴加水滴2ml时的水滴浸透时间)。

[0200]

实施例1~6中的任意玻璃纱的到达角度的标准偏差σ均小,示出良好的飞走性。

[0201]

《10个月保管稳定性评价/飞走性试验、基于织造试验的绒毛品质评价》

[0202]

将实施例1~6、比较例1~3、参考例1的玻璃纱捆包至纸壳箱中,在22

±

3℃、相对湿度为60

±

10%的条件下保管10个月。

[0203]

在经过10个月后,进行玻璃纱的飞走性评价和基于织造试验的绒毛品质评价。

[0204]

织造试验利用下述方法来进行。

[0205]

首先,经纱使用tex为5.0g/1000m、长丝平均直径为5.0μm、长丝根数为100根、玻璃组成中的si含量以sio2换算计为52.9质量%、b含量以b2o3换算计为22.5质量%的玻璃纱,进行整经。接着,将保管10个月后的实施例1~6、比较例1~3、参考例1的玻璃纱用于纬纱,利用喷气织机进行织造,得到玻璃布布料。此时,经纱的织物密度设为65根/25mm,纬纱的织物密度设为67根/25mm。接着,利用加热来进行脱胶处理,利用高压水喷雾来进行开纤处理,使用硅烷偶联剂来进行表面处理,制作厚度为30μm的玻璃布。

[0206]

实施例1~5的玻璃纱在10个月后的飞走性评价中也显示出与初始的到达角度的标准偏差同等的标准偏差。另外,绒毛品质也良好。可推测:由于上浆剂涂布量和涂布上浆剂后的表面特性处于本技术的范围,因此,随着时间流逝而出现的玻璃纱的吸湿受到抑制,能够与初始同样地获得稳定的飞走性和绒毛品质。

[0207]

比较例1~3的玻璃纱在10个月后的飞走性评价中,与初始相比,到达角度的标准偏差显著增加。另外,绒毛品质也显著恶化。可推测:比较例1、2的玻璃纱由于上浆剂涂布量多,因此,随着时间流逝,玻璃纱的吸湿加剧,玻璃纱的润滑性的衰减、粘稠性增大,因此,飞走性、绒毛品质明显变化。可推测:比较例3的玻璃纱由于玻璃纱表面的润湿性大且上浆剂涂布量也多,因此,随着时间流逝,玻璃纱的吸湿加剧,玻璃纱的润滑性的衰减、粘稠性增大,因此,飞走性、绒毛品质明显变化。

[0208]

参考例1的玻璃纱在10个月后的飞走性评价中也显示出与初始的到达角度的标准偏差同等的标准偏差。另外,绒毛品质也良好。可推测:参考例1的玻璃纱的玻璃纱表面的润湿性大,但玻璃纱自身的b含量少,玻璃自身的吸湿性少,因此,玻璃纱的吸湿不会随着时间流逝而加剧。在使用参考例1的玻璃纱来制造玻璃布时,无论玻璃纱的保管期间如何,均能够得到稳定的飞走性和绒毛品质,但电特性不及实施例1~6、比较例1~3的玻璃布。

[0209]

〔实施例7〕

[0210]

将玻璃纱的特性示于表3(tex、长丝的平均直径、长丝根数、玻璃组成中的si含量、b含量、弹性系数、上浆剂涂布量、强热加热失重、纱宽平均值、纱宽为190μm以下的部位的长度方向上的频率比例、玻璃纱包装体的平均表面硬度、向玻璃纱包装体滴加水滴2ml时的水滴浸透时间)。

[0211]

《初始评价/飞走性试验》

[0212]

进行玻璃纱的飞走性评价,将评价结果示于表3。到达角度的标准偏差小,飞走性

良好。

[0213]

《10个月保管稳定性评价/飞走性试验、基于织造试验的绒毛品质评价》

[0214]

与实施例1同样地,将玻璃纱捆包至纸壳箱中,在22

±

3℃、相对湿度为60

±

10%的条件下保管10个月后,进行玻璃纱的飞走性评价和基于织造试验的绒毛品质评价。

[0215]

织造试验利用下述方法来进行。

[0216]

首先,经纱使用tex为3.7g/1000m、长丝平均直径为4.5μm、长丝根数为100根、玻璃组成中的si含量以sio2换算计为52.9质量%、b含量以b2o3换算计为22.5质量%的玻璃纱,进行整经。接着,将保管10个月后的玻璃纱用于纬纱,利用喷气织机进行织造,得到玻璃布布料。此时,经纱的织物密度设为65根/25mm,纬纱的织物密度设为67根/25mm。接着,利用加热来进行脱胶处理,利用高压水喷雾来进行开纤处理,使用硅烷偶联剂来进行表面处理,制作厚度为24μm的玻璃布。

[0217]

实施例7的玻璃纱在10个月后的飞走性评价中也显示出与初始的到达角度的标准偏差同等的标准偏差。另外,绒毛品质也良好。

[0218]

〔实施例8〕

[0219]

将玻璃纱的特性示于表3(tex、长丝的平均直径、长丝根数、玻璃组成中的si含量、b含量、弹性系数、上浆剂涂布量、强热加热失重、纱宽平均值、纱宽为170μm以下的部位的长度方向上的频率比例、玻璃纱包装体的平均表面硬度、向玻璃纱包装体滴加水滴2ml时的水滴浸透时间)。

[0220]

《初始评价/飞走性试验》

[0221]

进行玻璃纱的飞走性评价,将评价结果示于表3。到达角度的标准偏差小,飞走性良好。

[0222]

《10个月保管稳定性评价/飞走性试验、基于织造试验的绒毛品质评价》

[0223]

与实施例1同样地,将玻璃纱捆包至纸壳箱中,在22

±

3℃、相对湿度为60

±

10%的条件下保管10个月后,进行玻璃纱的飞走性评价和基于织造试验的绒毛品质评价。

[0224]

织造试验利用下述方法来进行。

[0225]

首先,经纱使用tex为2.9g/1000m、长丝平均直径为4.1μm、长丝根数为100根、玻璃组成中的si含量以sio2换算计为52.9质量%、b含量以b2o3换算计为22.5质量%的玻璃纱,进行整经。接着,将保管10个月后的玻璃纱用于纬纱,利用喷气织机进行织造,得到玻璃布布料。此时,经纱的织物密度设为65根/25mm,纬纱的织物密度设为67根/25mm。接着,利用加热来进行脱胶处理,利用高压水喷雾来进行开纤处理,使用硅烷偶联剂来进行表面处理,制作厚度为21μm的玻璃布。

[0226]

实施例8的玻璃纱在10个月后的飞走性评价中也显示出与初始的到达角度的标准偏差同等的标准偏差。另外,绒毛品质也良好。

[0227]

[表1]

[0228][0229]

[表2]

[0230][0231]

[表3]

[0232]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1