一种纺织布除尘回收装置的制作方法

1.本发明涉及纺织业技术领域,具体为一种纺织布除尘回收装置。

背景技术:

2.纺织业在中国是一个劳动密集程度高和对外依存度较大的产业。中国是世界上最大的纺织品服装生产和出口国,纺织品服装出口的持续稳定增长对保证中国外汇储备、国际收支平衡、人民币汇率稳定、解决社会就业及纺织业可持续发展至关重要。纺织业在我国是一个劳动密集程度高和对外依存度较大的产业。我国是世界上最大的纺织品服装生产和出口国,纺织品服装出口的持续稳定增长对保证我国外汇储备、国际收支平衡、人民币汇率稳定、解决社会就业及纺织业可持续发展至关重要。 纺织品的原料主要有棉花、羊绒、羊毛、蚕茧丝、化学纤维、羽毛羽绒等。纺织业的下游产业主要有服装业、家用纺织品、产业用纺织品等。纺织业同时也是一个高污染行业。2007年5月,国务院下发了《第一次全国污染源普查方案》,纺织业被列为重点污染行业。据国家环保总局统计,印染行业污水排放总量居全国制造业排放量的第5位。60%的行业污水排放也来自印染行业,且污染重、处理难度高,废水的回用率低。纺织品众多的加工中都需要通过流水线中的传送带进行中途运转输送,在进行加工出料前纺织布常常因为表面的大量绒毛和棉絮难以清理而导致加工出料后的纺织布质量收到影响,然而进行提前对纺织布的绒毛除尘处理时因为纺织布表面的大量绒毛极容易导致收集绒毛机器堵塞与收集除尘过程中使得空气被绒毛四处飘洒而二次污染。

技术实现要素:

3.本发明的目的在于提供了一种纺织布除尘回收装置,达到解决上述问题的目的。

4.为实现上述目的,本发明提供如下技术方案:一种纺织布除尘回收装置,包括立箱b与立箱a,所述立箱a内壁正面固定连接有电机,所述电机输出端通过联轴器固定连接有转杆a,所述转杆a一端贯穿立箱a背面并与立箱a背面通过轴承转动连接,所述转杆a贯穿立箱a背面的一端固定连接有圆柱筒,所述圆柱筒内部开设有圆筒空腔,所述圆柱筒内壁正面通过轴承转动连接有固定拨块,所述圆柱筒背面与立箱b正面通过平面轴承转动连接,所述固定拨块远离圆柱筒正面的一端固定连接有过滤挡板,所述过滤挡板外壁与立箱b内壁固定连接,所述立箱b内壁背面固定连接有鼓风机,所述立箱b正面与圆柱筒背面连通,所述圆柱筒底部设置有电动传送机,所述圆柱筒内部开设有吸风孔,所述吸风孔与圆筒空腔连通,所述圆柱筒内部设置有防堵塞气压除尘机构、水雾降尘机构、过滤网气压震动清洁机构;所述防堵塞气压除尘机构包括毛刷、长条拨块、圆弧滑板、转杆b、拉簧、圆弧滑板b、固定板、流气通道、压缩腔,所述毛刷外壁与长条拨块一端固定连接,所述长条拨块正面、背面与压缩腔内壁接触,所述长条拨块外壁与圆弧滑板外壁固定连接,所述圆弧滑板外壁与圆柱筒外壁滑动连接,所述长条拨块一端贯穿圆柱筒外壁并延伸入压缩腔内壁,所述长条拨块一端与压缩腔内壁滑动连接,所述长条拨块内壁与转杆b外壁固定连接,所述转杆b两端分别与压缩腔正面、背面通过轴承转动连接,所述转杆b外壁与拉簧一端固定连接,所

述拉簧另一端与压缩腔正面固定连接,所述长条拨块外壁与圆弧滑板b外壁固定连接,所述圆弧滑板b外壁与固定板外壁滑动连接,所述圆弧滑板b正面、背面与压缩腔内壁正面、背面接触,所述固定板外壁与压缩腔内壁固定连接,所述压缩腔与流气通道连通设置,所述流气通道开设在圆柱筒内部,所述流气通道与吸风孔连通设置。

5.优选的,所述水雾降尘机构包括滑动块、气囊a、气管a、液体挤压腔、储水槽、弹簧a、推板a,所述滑动块外壁与圆柱筒内壁滑动连接,所述滑动块外壁与气囊a接触,所述气囊a与圆柱筒内壁固定连接,所述气囊a外壁与气管a一端固定连接,所述气管a另一端贯穿圆柱筒内壁并延伸至圆筒空腔,所述液体挤压腔与储水槽开设在圆柱筒内部,所述滑动块外壁与液体挤压腔内壁滑动连接,所述液体挤压腔通过单向阀与储水槽连通设置,所述液体挤压腔与圆筒空腔连通设置,所述储水槽内壁与弹簧a一端固定连接,所述弹簧a另一端与推板a外壁固定连接,所述推板a外壁与储水槽内壁滑动连接,通过水雾的重力粘附于绒毛中,从而避免了绒毛在空中四处飘散,打开箱门时绒毛也会受潮而稳定的依附在立箱b的底部,不会因为空气的流通而四散乱飞。

6.优选的,所述滑动块包括弹簧c、推板b、连通孔、锲形块,所述滑动块内壁与弹簧c一端固定连接,所述弹簧c另一端与推板b外壁固定连接,所述推板b外壁与滑动块内壁滑动连接,所述连通孔开设在滑动块内部,所述锲形块与滑动块外壁固定连接,避免了因为滑动块长期工作内部而干涩无法滑动导致的工作效率大大降低,继而节省了工作人员对机械进行繁杂的拆卸维修工作而浪费的大量时间与精力。

7.优选的,所述过滤网气压震动清洁机构包括连接杆、推动块、气囊b、气管b、滑槽、滑动板、过滤网、弹簧b,所述连接杆一端与滑动块外壁固定连接,所述连接杆另一端贯穿圆柱筒内壁并延伸至气囊放置槽内壁,所述连接杆外壁与圆柱筒内壁滑动连接,所述连接杆延伸入气囊放置槽的一端与推动块外壁固定连接,所述推动块外壁与气囊b接触,所述气囊b外壁与气囊放置槽内壁固定连接,所述气囊b与气管b一端固定连接并连通,所述气管b另一端与滑槽内壁固定连接并连通,所述滑动板外壁与滑槽内壁滑动连接,所述滑动板内壁与过滤网外壁固定连接,所述滑动板外壁与弹簧b一端固定连接,所述弹簧b另一端与圆柱筒内壁固定连接,所述流气通道通过过滤网与吸风孔连通,从而使得粘附于过滤网表面的绒毛可以轻松通过抖动脱落而被鼓风机的风力吸入立箱b内,从而保证了对吸风孔内绒毛的除尘效率不受影响。

8.优选的,所述圆柱筒内壁固定连接有雾化喷头,所述液体挤压腔通过雾化喷头与圆筒空腔连通,从而使得通过雾化喷头将圆筒空腔内部的水挤压雾化喷出,从而对圆柱筒内部的绒毛进行加湿降尘,避免绒毛过度飘散。

9.优选的,所述圆柱筒外壁开设有弧形槽a,所述固定板外壁外壁开设有弧形槽b,所述长条拨块一端穿过弧形槽a、弧形槽b与毛刷外壁固定连接,从而使得长条拨块可以在固定板与圆柱筒内进行无阻碍的转动。

10.优选的,所述立箱b正面铰接有开合箱门,从而使得可以将开合箱门打开对立箱b内部的绒毛进行清理。

11.优选的,所述过滤挡板内部固定连接有过滤网,从而保证通风的同时保护内部电机不受灰尘影响。

12.本发明提供了一种纺织布除尘回收装置。具备以下有益效果:

(1)、本发明通过设置防堵塞气压除尘机构,原本在绒毛通过吸风孔的时候,极容易发生大量绒毛同时进入吸风孔内从而发生堵塞的情况,这时通过圆柱筒带动毛刷的转动,对内粘附在吸风孔内壁上的绒毛进行往复吹散,同时因为圆弧滑板b被长条拨块带动旋转时在固定板外壁上滑动,使得长条拨块远离毛刷的一端处的压缩腔内空气始终处于密封状态,在圆弧滑板b在固定板上滑动至一边快脱离固定板的开口时,长条拨块与压缩腔内壁接触的一端转动与压缩腔碰壁发生停止,从而使得避免了漏空气进去的情况发生,继而使得空气中的灰尘可以在通过吸风孔的同时不会发生堵塞,维持毛刷的持续扫尘工作并与毛刷同时进行工作,无需使用电机等外力,降低了吸风孔发生堵塞的情况下同时节能环保。

13.(2)、本发明通过设置水雾降尘机构,原本在空气通过圆柱筒内壁进入立箱b内部进行收集的时候,因为绒毛重量极轻,收集时容易四处飘散,同时在打开开合箱门的时候还容易发生因为拉门动作导致的空气流动将立箱b内部收集的大量绒毛飘散于空气中,从而随着圆柱筒转动挤压滑动块形成往复喷洒雾化运动,从而对通过吸风孔吸入圆柱筒内部的绒毛进行喷洒水雾,使得绒毛连带水雾一起进入立箱b内后,通过水雾的重力粘附于绒毛中,从而避免了绒毛在空中四处飘散,打开箱门时绒毛也会受潮而稳定的依附在立箱b的底部,不会因为空气的流通而四散乱飞,继而提升了空气质量并且保护了纺织部工厂工作人员的健康安全,同时也大大减小了因为空中绒毛含量过多而引发火灾爆炸的可能性。

14.(3)、本发明通过设置过滤网气压震动清洁机构,因为通过吸风孔内部绒毛过多时,防堵塞气压除尘机构在工作时将吸风孔内的残留绒毛进行吹散清理时,过滤网表面容易粘附绒毛,影响吸风孔内绒毛的除尘效率,通过推动块挤压气囊后,从而使得粘附于过滤网表面的绒毛可以轻松通过抖动脱落而被鼓风机的风力吸入立箱b内,从而保证了对吸风孔内绒毛的除尘效率不受影响,同时也避免了过滤网因为长期工作而使得表面粘附的大量绒毛堵塞难以清理的情况发生,并大大提升了除尘的工作效率。

15.(4)、本发明通过设置滑动块,在滑动块进行长期工作时滑动块因为在内部难以维护,容易发生与圆柱筒内壁滑动时润滑油流失,摩擦力增大而导致滑动块外壁磨损,无法进行工作的情况发生,从而在安装机械前,向滑动块内部注满润滑油,并通过弹簧c与推板b对其始终施加一个推力,内部的润滑油会通过连通孔进入锲形块的表面并且因为斜面形状从而使得锲形块与圆柱筒内壁之间始终存留并保持有润滑油,从而使得滑动块在圆柱筒内壁滑动润滑油消耗损失时,滑动块内部的润滑油可以被推动通过连通孔流入锲形块与圆柱筒内壁之间,并且保持锲形块与圆柱筒内壁的长期润滑滑动,从而避免了因为滑动块长期工作内部而干涩无法滑动导致的工作效率大大降低,继而节省了工作人员对机械进行繁杂的拆卸维修工作而浪费的大量时间与精力,并节约了大量时间与人力成本,使得经济效益大大提升。

附图说明

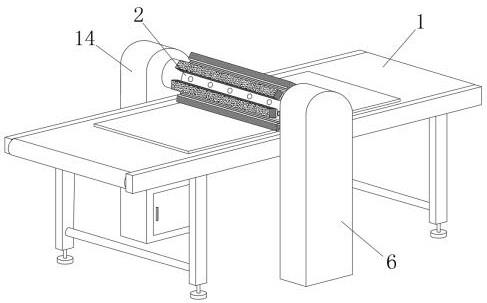

16.图1为本发明主视图;图2为本发明正面剖视图;图3为本发明顶面剖视图;图4为本发明俯视图;图5为本发明圆柱筒正面剖视图;

图6为本发明图5的a处放大图;图7为本发明图6的b处放大图;图8为本发明图6的c处放大图;图9为本发明滑动块正面剖视图。

17.图中:1、电动传送机;2、圆柱筒;3、防堵塞气压除尘机构;301、毛刷;302、长条拨块;303、圆弧滑板a;304、转杆b;305、拉簧;306、圆弧滑板b;307、固定板;308、流气通道;309、压缩腔;4、水雾降尘机构;401、滑动块;4001、弹簧c;4002、推板b;4003、连通孔;4004、锲形块;402、气囊a;403、气管a;404、液体挤压腔;405、储水槽;406、弹簧a;407、推板a;5、过滤网气压震动清洁机构;501、连接杆;502、推动块;503、气囊b;504、气管b;505、滑槽;506、滑动板;507、过滤网;508、弹簧b;509、气囊放置槽;6、立箱a;7、圆筒空腔;8、吸风孔;9、固定拨块;10、过滤挡板;11、鼓风机;12、电机;13、转杆a;14、立箱b。

具体实施方式

18.如图1-9所示,本发明提供一种技术方案:一种纺织布除尘回收装置,包括立箱b14与立箱a6,立箱b14正面铰接有开合箱门,立箱a6内壁正面固定连接有电机12,电机12输出端通过联轴器固定连接有转杆a13,转杆a13一端贯穿立箱a6背面并与立箱a6背面通过轴承转动连接,转杆a13贯穿立箱a6背面的一端固定连接有圆柱筒2,圆柱筒2内壁固定连接有雾化喷头,液体挤压腔404通过雾化喷头与圆筒空腔7连通,圆柱筒2外壁开设有弧形槽a,固定板307外壁外壁开设有弧形槽b,长条拨块302一端穿过弧形槽a、弧形槽b与毛刷301外壁固定连接,圆柱筒2内部开设有圆筒空腔7,圆柱筒2内壁正面通过轴承转动连接有固定拨块9,圆柱筒2背面与立箱b14正面通过平面轴承转动连接,固定拨块9远离圆柱筒2正面的一端固定连接有过滤挡板10,过滤挡板10内部固定连接有过滤网,过滤挡板10外壁与立箱b14内壁固定连接,立箱b14内壁背面固定连接有鼓风机11,立箱b14正面与圆柱筒2背面连通,圆柱筒2底部设置有电动传送机1,圆柱筒2内部开设有吸风孔8,吸风孔8与圆筒空腔7连通,圆柱筒2内部设置有防堵塞气压除尘机构3,通过设置防堵塞气压除尘机构3,原本在绒毛通过吸风孔8的时候,极容易发生大量绒毛同时进入吸风孔8内从而发生堵塞的情况,这时通过圆柱筒2带动毛刷301的转动,毛刷301与布料清扫接触时,毛刷301受到布料的压力通过长条拨块302内壁的转杆b304进行以转杆b304为圆心的旋转运动,同时长条拨块302在转动时拨动并挤压左右两侧的空气,使得空气收到挤压通过流气通道308流入吸风孔8内,对内粘附在吸风孔8内壁上的绒毛进行往复吹散,同时因为圆弧滑板b306被长条拨块302带动旋转时在固定板307外壁上滑动,使得长条拨块302远离毛刷301的一端处的压缩腔309内空气始终处于密封状态,在圆弧滑板b306在固定板307上滑动至一边快脱离固定板307的开口时,长条拨块302与压缩腔309内壁接触的一端转动与压缩腔309碰壁发生停止,从而使得避免了漏空气进去的情况发生,继而使得空气中的灰尘可以在通过吸风孔8的同时不会发生堵塞,维持毛刷301的持续扫尘工作并与毛刷301同时进行工作,无需使用电机等外力,降低了吸风孔8发生堵塞的情况下同时节能环保,水雾降尘机构4,水雾降尘机构4包括滑动块401,滑动块401包括弹簧c4001、推板b4002、连通孔4003、锲形块4004,滑动块401内壁与弹簧c4001一端固定连接,弹簧c4001另一端与推板b4002外壁固定连接,推板b4002外壁与滑动块401内壁滑动连接,连通孔4003开设在滑动块401内部,锲形块4004与滑动块401外壁固定连接,

通过设置滑动块401,在滑动块401进行长期工作时滑动块401因为在内部难以维护,容易发生与圆柱筒2内壁滑动时润滑油流失,摩擦力增大而导致滑动块401外壁磨损,无法进行工作的情况发生,从而在安装机械前,向滑动块401内部注满润滑油,并通过弹簧c4001与推板b4002对其始终施加一个推力,同时锲形块4004表面为斜面形状,内部的润滑油会通过连通孔4003进入锲形块4004的表面并且因为斜面形状从而使得锲形块4004与圆柱筒2内壁之间始终存留并保持有润滑油,从而使得滑动块401在圆柱筒2内壁滑动润滑油消耗损失时,锲形块4004与圆柱筒2之间的压力流失,弹簧c4001推动推板b4002向滑动块401内部的润滑油进行挤压,滑动块401内部压力大于锲形块4004与圆柱筒2内壁之间的压力,从而使得滑动块401内部的润滑油可以被推板b4002的推动及时通过连通孔4003流入锲形块4004与圆柱筒2内壁之间,并且保持锲形块4004与圆柱筒2内壁的长期润滑滑动,从而避免了因为滑动块401长期工作内部而干涩无法滑动导致的工作效率大大降低,继而节省了工作人员对机械进行繁杂的拆卸维修工作而浪费的大量时间与精力,并节约了大量时间与人力成本,使得经济效益大大提升,气囊a402、气管a403、液体挤压腔404、储水槽405、弹簧a406、推板a407,滑动块401外壁与圆柱筒2内壁滑动连接,滑动块401外壁与气囊a402接触,气囊a402与圆柱筒2内壁固定连接,气囊a402外壁与气管a403一端固定连接,气管a403另一端贯穿圆柱筒2内壁并延伸至圆筒空腔7,液体挤压腔404与储水槽405开设在圆柱筒2内部,滑动块401外壁与液体挤压腔404内壁滑动连接,液体挤压腔404通过单向阀与储水槽405连通设置,液体挤压腔404与圆筒空腔7连通设置,储水槽405内壁与弹簧a406一端固定连接,弹簧a406另一端与推板a407外壁固定连接,推板a407外壁与储水槽405内壁滑动连接,通过设置水雾降尘机构4,使得在空气通过圆柱筒2内壁进入立箱b14内部进行收集的时候,因为绒毛重量极轻,收集时容易四处飘散,同时在打开开合箱门的时候还容易发生因为拉门动作导致的空气流动将立箱b14内部收集的大量绒毛飘散于空气中,从而在圆柱筒2转动时,滑动块401与圆柱筒2内部的固定拨块9进行接触并受到固定拨块9的压力挤压使得滑动块401向气囊a402内部移动,滑动块401挤压气囊a402使得气囊a402发生形变,滑动块401同时挤压从储水槽405流入液体挤压腔404并灌满的水,使得液体挤压腔404内部的水通过液体挤压腔404与圆柱筒2内壁连通处的雾化喷头将水雾化喷入圆柱筒2内部,然后气囊a402内部的空气通过气管a403排出圆柱筒2,然后通过气囊a402的回弹力恢复原有形状并推动滑动块401顶入圆柱筒2内壁,再随着圆柱筒2转动挤压滑动块401形成往复喷洒雾化运动,从而对通过吸风孔8吸入圆柱筒2内部的绒毛进行喷洒水雾,使得绒毛连带水雾一起进入立箱b14内后,通过水雾的重力粘附于绒毛中,从而避免了绒毛在空中四处飘散,打开箱门时绒毛也会受潮而稳定的依附在立箱b14的底部,不会因为空气的流通而四散乱飞,继而提升了空气质量并且保护了纺织部工厂工作人员的健康安全,同时也大大减小了因为空中绒毛含量过多而引发火灾爆炸的可能性,过滤网气压震动清洁机构5,过滤网气压震动清洁机构5包括连接杆501、推动块502、气囊b503、气管b504、滑槽505、滑动板506、过滤网507、弹簧b508,连接杆501一端与滑动块401外壁固定连接,连接杆501另一端贯穿圆柱筒2内壁并延伸至气囊放置槽509内壁,连接杆501外壁与圆柱筒2内壁滑动连接,连接杆501延伸入气囊放置槽509的一端与推动块502外壁固定连接,推动块502外壁与气囊b503接触,气囊b503外壁与气囊放置槽509内壁固定连接,气囊b503与气管b504一端固定连接并连通,气管b504另一端与滑槽505内壁固定连接并连通,滑动板506外壁与滑槽505内壁滑动连接,滑动板506内壁与过

滤网507外壁固定连接,滑动板506外壁与弹簧b508一端固定连接,弹簧b508另一端与圆柱筒2内壁固定连接,流气通道308通过过滤网507与吸风孔8连通,通过设置过滤网气压震动清洁机构5,因为通过吸风孔8内部绒毛过多时,防堵塞气压除尘机构3在工作时将吸风孔8内的残留绒毛进行吹散清理时,过滤网507表面容易粘附绒毛,对吸风孔8内绒毛的除尘效率,从而在滑动块401受固定拨块9挤压推动时通过连接杆501推动推动块502挤压气囊放置槽509内部的气囊b503,使得气囊b503内部的空气通过气管b504流至滑槽505内并推动滑槽505内滑动的滑动板506,滑动板506继而向弹簧b508处挤压,弹簧b508发生形变,并且回弹滑动板506,使得滑动板506在固定拨块9对滑动块401进行往复挤压时也受到来自弹簧b508的往复回弹挤压力,从而使得滑动板506内部粘附绒毛的过滤网507进行往复震动,从而使得粘附于过滤网507表面的绒毛可以轻松通过抖动脱落而被鼓风机11的风力吸入立箱b14内,从而保证了对吸风孔8内绒毛的除尘效率不受影响,同时也避免了过滤网507因为长期工作而使得表面粘附的大量绒毛堵塞难以清理的情况发生,并大大提升了除尘的工作效率;防堵塞气压除尘机构3包括毛刷301、长条拨块302、圆弧滑板a303、转杆b304、拉簧305、圆弧滑板b306、固定板307、流气通道308、压缩腔309,毛刷301外壁与长条拨块302一端固定连接,长条拨块302正面、背面与压缩腔309内壁接触,长条拨块302外壁与圆弧滑板a303外壁固定连接,圆弧滑板a303外壁与圆柱筒2外壁滑动连接,长条拨块302一端贯穿圆柱筒2外壁并延伸入压缩腔309内壁,长条拨块302一端与压缩腔309内壁滑动连接,长条拨块302内壁与转杆b304外壁固定连接,转杆b304两端分别与压缩腔309正面、背面通过轴承转动连接,转杆b304外壁与拉簧305一端固定连接,拉簧305另一端与压缩腔309正面固定连接,长条拨块302外壁与圆弧滑板b306外壁固定连接,圆弧滑板b306外壁与固定板307外壁滑动连接,圆弧滑板b306正面、背面与压缩腔309内壁正面、背面接触,固定板307外壁与压缩腔309内壁固定连接,压缩腔309与流气通道308连通设置,流气通道308开设在圆柱筒2内部,流气通道308与吸风孔8连通设置。

19.在使用时,通过电动传送机1将纺织布料进行传送时,启动鼓风机11与电机12,电机12通过转杆a13带动圆柱筒2进行转动,当纺织布料被电动传送机1传送至圆柱筒2下方时,圆柱筒2转动带动六个毛刷301转动,对纺织布料上的灰尘进行清扫,清扫后飘散在空中的绒毛随着鼓风机11的吸力通过吸风孔8进入圆柱筒2内壁,通过圆柱筒2内壁进入立箱b14内壁,然后被过滤挡板10内部的过滤网进行阻挡落入立箱b14底部,通过打开立箱b14正面的开合箱门将绒毛取出,在绒毛通过吸风孔8的时候,容易发生堵塞,通过圆柱筒2带动毛刷301的转动,毛刷301与布料清扫接触时,毛刷301受到布料的压力通过长条拨块302内壁的转杆b304进行以转杆b304为圆心的旋转运动,同时长条拨块302在转动时拨动并挤压左右两侧的空气,使得空气收到挤压通过流气通道308流入吸风孔8内,对内粘附在吸风孔8内壁上的绒毛进行吹散,同时因为圆弧滑板b306被长条拨块302带动旋转时在固定板307外壁上滑动,使得长条拨块302远离毛刷301的一端处的压缩腔309内空气始终处于密封状态,在圆弧滑板b306在固定板307上滑动至一边快脱离固定板307的开口时,长条拨块302与压缩腔309内壁接触的一端转动与压缩腔309碰壁发生停止,从而使得避免了漏空气进去的情况发生,在空气通过圆柱筒2内壁进入立箱b14内部进行收集的时候,因为绒毛重量极轻,收集时容易四处飘散,同时在打开开合箱门的时候还容易发生因为拉门动作导致的空气流动将立

箱b14内部收集的大量绒毛飘散于空气中,从而在圆柱筒2转动时,滑动块401与圆柱筒2内部的固定拨块9进行接触并受到固定拨块9的压力挤压使得滑动块401向气囊a402内部移动,滑动块401挤压气囊a402使得气囊a402发生形变,滑动块401同时挤压从储水槽405流入液体挤压腔404并灌满的水,使得液体挤压腔404内部的水通过液体挤压腔404与圆柱筒2内壁连通处的雾化喷头将水雾化喷入圆柱筒2内部,然后气囊a402内部的空气通过气管a403排出圆柱筒2,然后通过气囊a402的回弹力恢复原有形状并推动滑动块401顶入圆柱筒2内壁,再随着圆柱筒2转动挤压滑动块401形成往复喷洒雾化运动,从而对通过吸风孔8吸入圆柱筒2内部的绒毛进行喷洒水雾,使得绒毛连带水雾一起进入立箱b14内后,通过水雾的重力粘附于绒毛中,从而避免了绒毛在空中四处飘散,打开箱门时绒毛也会受潮而稳定的依附在立箱b14的底部,不会因为空气的流通而四散乱飞,继而提升了空气质量并且保护了纺织部工厂工作人员的健康安全,同时也大大减小了因为空中绒毛含量过多而引发火灾爆炸的可能性,同时因为通过吸风孔8内部绒毛过多时,防堵塞气压除尘机构3在工作时将吸风孔8内的残留绒毛进行吹散清理时,过滤网507表面容易粘附绒毛,影响吸风孔8内绒毛的除尘效率,从而在滑动块401受固定拨块9挤压推动时通过连接杆501推动推动块502挤压气囊放置槽509内部的气囊b503,使得气囊b503内部的空气通过气管b504流至滑槽505内并推动滑槽505内滑动的滑动板506,滑动板506继而向弹簧b508处挤压,弹簧b508发生形变,并且回弹滑动板506,使得滑动板506在固定拨块9对滑动块401进行往复挤压时也受到来自弹簧b508的往复回弹挤压力,从而使得滑动板506内部粘附绒毛的过滤网507进行往复震动,从而使得粘附于过滤网507表面的绒毛可以轻松通过抖动脱落而被鼓风机11的风力吸入立箱b14内,从而保证了对吸风孔8内绒毛的除尘效率不受影响,同时也避免了过滤网507因为长期工作而使得表面粘附的大量绒毛堵塞难以清理的情况发生,并大大提升了除尘的工作效率,同时在滑动块401进行长期工作时滑动块401因为在内部难以维护,容易发生与圆柱筒2内壁滑动时润滑油流失,摩擦力增大而导致滑动块401外壁磨损,无法进行工作的情况发生,从而在安装机械前,向滑动块401内部注满润滑油,并通过弹簧c4001与推板b4002对其始终施加一个推力,同时锲形块4004表面为斜面形状,内部的润滑油会通过连通孔4003进入锲形块4004的表面并且因为斜面形状从而使得锲形块4004与圆柱筒2内壁之间始终存留并保持有润滑油,从而使得滑动块401在圆柱筒2内壁滑动润滑油消耗损失时,锲形块4004与圆柱筒2之间的压力流失,弹簧c4001推动推板b4002向滑动块401内部的润滑油进行挤压,滑动块401内部压力大于锲形块4004与圆柱筒2内壁之间的压力,从而使得滑动块401内部的润滑油可以被推板b4002的推动及时通过连通孔4003流入锲形块4004与圆柱筒2内壁之间,并且保持锲形块4004与圆柱筒2内壁的长期润滑滑动,从而避免了因为滑动块401长期工作内部而干涩无法滑动导致的工作效率大大降低,继而节省了工作人员对机械进行繁杂的拆卸维修工作而浪费的大量时间与精力,并节约了大量时间与人力成本,使得经济效益大大提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1