筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法与流程

1.本发明涉及一种图案化光子晶体结构生色织物的制备方法,特别涉及一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,属于印染技术领域。

背景技术:

2.光子晶体(pc)是由两种或两种以上具有不同介电常数的介质在空间按一定周期排列而形成的一种晶体材料,由于其自身结构赋予其独特的光学可调性,目前光子晶体已被广泛用于纺织材料、光学器件、显示设备以及防伪标志等多个领域。纺织品的图案化着色是提高纺织产品附加值、满足个性化审美需求的重要手段,而图案化光子晶体则因具有独特的高饱和度高亮度及虹彩效应的花纹显示,在纺织印染行业具有极大的发展前景,因此将光子晶体应用于纺织品的图案化着色领域具有重要意义。

3.当前图案化光子晶体制备技术包括掩模技术、数码喷印技术及筛网印花技术等。其中掩模板技术因受模板限制难以工业化制备;数码喷印技术目前尚不够成熟,纳米微球乳液在喷印过程中易发生喷头堵塞问题,进而影响后续的喷印工作。而筛网印花技术在常规纺织品印花领域发展较为成熟,且其操作简便、成本低,可灵活制备而具极大的工业化前景。但当前使用筛网印花技术制备的图案化光子晶体通常具有短程有序-长程无序的微观排列结构,以致图案呈现的是无虹彩效应的结构色,失去了结构色所特有的灵动变幻的呈色效果。如:zhou等(zhou c , qi y , zhang s , et al. rapid fabrication of vivid noniridescent structural colors on fabrics with robust structural stability by screen printing[j]. dyes and pigments, 2020, 176:108226.)将聚丙烯酸酯(pa)水性黏合剂、炭黑和聚苯乙烯微球配制成印花浆,通过筛网印花的方式在白色涤纶织物上印制获得非虹彩效应彩色图案。因pa的粘结作用,所制备的光子晶体具有较强的结构稳定性,且结构色图案的轮廓较清晰,但另一方面,由于pa大分子(占纳米微球8 wt%)的存在,较大程度地干扰纳米微球的规整组装,以致所印制的光子晶体图案类似于染料印花的效果,结构色的饱和度和亮度均较低,且无虹彩效应。至今,通过筛网印花法制备具有虹彩效应的光子晶体图案仍是一个挑战。若能突破这一共性难题,应用筛网印花技术制备具有虹彩效应的图案化光子晶体,使光子晶体图案兼具轮廓清晰度和虹彩效应,无疑有助于促进光子晶体结构生色技术在纺织印染领域的应用和发展。

技术实现要素:

[0004]

本发明的目的在于提供一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,该方法可灵活、快速地在织物上印制具有虹彩效应的高结构稳定性的光子晶体结构生色图案。

[0005]

本发明解决其技术问题所采用的技术方案是:一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,其方

法包括以下步骤:s1、配制用于结构生色的纳米微球色浆该纳米微球色浆是由纳米微球分散液与黑色素和表面活性剂混合而成,其中,纳米微球分散液中纳米微球的质量分数是36-46 %,黑色素占纳米微球分散液重量的0.04-0.2%,表面活性剂占纳米微球分散液重量的1-3%;所述纳米微球选自有机高分子聚合物聚甲基丙烯酸甲酯(pmma)纳米微球、聚苯乙烯(ps)纳米微球、聚(苯乙烯-甲基丙烯酸甲酯)(p(st-mma))、聚(苯乙烯-丙烯酸羟乙酯)(p(st-hea))、聚(苯乙烯-甲基丙烯酸)(p(st-maa))聚苯乙烯@聚多巴胺(ps@pda)、聚苯乙烯@二氧化硅(ps@sio2)或无机二氧化硅(sio2)纳米微球中的任意一种;s2、织物表面疏水整理;s3、筛网印花法构建亲疏水性差异基地图案:在s2得到的疏水织物表面用筛网印花法刮印亲水性涂料,刮印量为10-20克/平米(干重),加热固化成膜,得到表面带有亲水高分子层透明图案的织物;所述亲水性涂料是由软段硬段共聚型的水性聚氨酯或水性聚丙烯酸酯,与强亲水性物质混合而成,其中强亲水性物质的用量为软段硬段共聚型的水性聚氨酯或水性聚丙烯酸酯重量的0.5-2.5%,软段硬段共聚型的水性聚氨酯或水性聚丙烯酸酯以水分散液的形式添加,强亲水性物质的用量以其水分散液中溶质固含为100wt%计,所述强亲水性物质为丙三醇、海藻酸钠、黄原胶、羧甲基瓜尔胶或聚丙烯酸中的一种或几种的混合;s4、在s3得到的织物表面的非图案区域刮涂所述的纳米微球色浆;s5、将s4得到的刮涂纳米微球色浆的织物加热处理,完成纳米微球的组装、高分子层界面分子的活化和迁移、光子晶体的稳定固化,得到具有虹彩效应的图案化光子晶体结构生色织物;s6、在s5得到的图案化光子晶体结构生色织物表面喷涂封装聚合物并加热处理,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0006]

作为优选,s2中,疏水整理工艺为:含硅拒水整理剂或者含氟拒水整理剂浓度4-6%(owf),浴比1:15-25的条件下对织物浸渍处理15-20min,挤干, 80-90℃烘干, 140-150℃焙烘1-2min,得到强疏水的织物。

[0007]

作为优选,s4中,采用4-6μm规格的丝棒进行刮涂。

[0008]

作为优选,所述纳米微球的直径为150~350nm,球形度良好,且单分散指数小于0.08。

[0009]

作为优选,s5、s6中加热处理条件为:温度50-70℃,湿度50-70 %,时间3-60min。

[0010]

作为优选,所述织物为天然纤维或合成纤维中的一种或其中几种的混纺织物,天然纤维包括棉、麻、丝或毛,合成纤维包括涤纶、锦纶、氨纶、丙纶、腈纶、聚乳酸或碳纤维。

[0011]

作为优选,所述软段硬段共聚型水性聚氨酯,硬段选自甲苯二异氰酸酯、异佛尔酮二异氰酸酯、1,6-六亚甲基二异氰酸酯中的一种;软段为具有结晶性能的长碳链软物质,重复单元中碳链长度为4个c以上,软段选自聚己二酸-1,4丁二醇酯、聚己二酸1,6己二醇酯、聚-1,6-亚己基-碳酸酯中的一种;

所述软段硬段共聚型水性聚丙烯酸酯,硬段选自甲基丙烯酸甲酯、甲基丙烯酸羟乙酯或丙烯酸甲酯中的一种,软段是具有4个c以上的长直链单体,软段选自丙烯酸丁酯、丙烯酸正戊酯、丙烯酸正己酯、丙烯酸异辛酯中的一种。

[0012]

作为优选,所述黑色素为炭黑、水溶性黑色素中的一种或几种的混合物。

[0013]

作为优选,所述表面活性剂为聚氧乙烯失水山梨醇脂肪酸酯,脂肪醇聚氧乙烯醚,脂肪酸聚氧乙烯酯,脂肪酸甲酯乙氧基化物或聚丙二醇的环氧乙烷加成物中的一种或几种的混合物。

[0014]

作为优选,s6中,所述封装聚合物为水性聚氨酯或者水性聚丙烯酸。

[0015]

与现有技术相比,本发明的有益效果是:1. 本发明应用高浓度纳米微球分散液作为刮涂色浆主体,有利于纳米微球在织物表面快速组装成有序的光子晶体结构,并可增加所制备的光子晶体有序结构的堆叠层数,从而增强布拉格衍射光以及在光子晶体表面干涉光的强度,以增强光子晶体结构色的亮度和饱和度,并使结构色图案具备明显的虹彩效应;2. 在织物表面构建的图案化亲水性高分子层在组装过程中可发生界面活化、界面高分子迁移(从基地层向光子晶体层迁移)并在光子晶体内部产生二次固化,在光子晶体的结构单元纳米微球之间起到“韧带”作用,提高光子晶体结构对外力作用(摩擦、弯折、水洗等)的承受能力,从而显著提高光子晶体结构的稳定性,并可保留光子晶体内部的折光指数差,呈现较高亮度的结构色,实现光子晶体结构生色织物的高稳定性和高饱和度的一致性。

[0016]

3. 本发明所用喷涂法在光子晶体层表面构建封装层,由于喷涂法使得封装液雾化成微小液滴,喷到光子晶体层表面后,小液滴中的水分蒸发较快,不易渗入至纳米微球之间的空隙中,可在进一步提高光子晶体层牢度的同时,保留其明显的虹彩效应。

[0017]

4. 本发明所述的通过筛网印花法构建亲疏水性差异的透明图案,进而制备图案化光子晶体的策略,为制备具有虹彩效应的图案化光子晶体提供了简便而有效的方法,且织物上的多色图案可通过调节纳米微球粒径以及多步刮涂印花工艺实现,该方法使具有虹彩效应的光子晶体图案化具有大面积、灵活制备的工业化前景,也进一步促进光子晶体结构生色技术在纺织印染领域的发展。

附图说明

[0018]

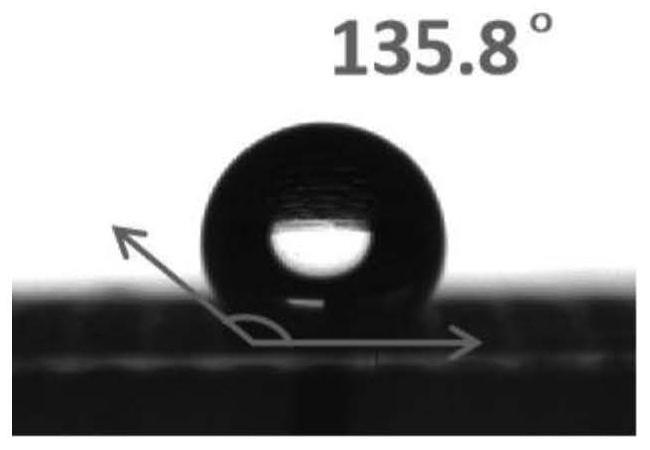

图1是实施例1中疏水整理后织物的接触角测试结果;图2是实施例2中筛网印花法制备的亲水图案层的接触角测试结果;图3是实施例3制备的图案化光子晶体的数码图片,其中,a为观察角与法线夹角为0

°

时拍摄的样品图案,b为观察角与法线夹角为45

°

时拍摄的样品图案,c为观察角与法线夹角为75

°

时拍摄的样品图案;;图4是实施例4制备的图案化光子晶体的反射率曲线(a)及sem图(b);图5是实施例5制备的图案化光子晶体结构生色织物多次弯折测试结果;图6是实施例6制备的图案化光子晶体结构生色织物皂洗前后的数码照片;图7是实施例7制备的

ꢀ“

花卉”图的彩色数码照片;图8是对比例1用10μm丝棒刮涂制备的图案化光子晶体及其光学照片;

图9是对比例2用2μm丝棒刮涂制备的图案化光子晶体及其光学照片;图10是对比例3的30 wt%纳米微球分散液作为筛网印花浆后的数码照片;图11是对比例4的52 wt%纳米微球分散液作为筛网印花浆后的数码照片;图12是对比例5织物疏水整理后未焙烘处理的接触角测试结果;图13是对比例6筛网印花直接刮印未加亲水性物质的水性聚氨酯制备的图案基层的接触角测试结果;图14是对比例7刮涂色浆中添加6%表面活性剂制备的图案化光子晶体的数码照片;图15是对比例8光子晶体层表面未喷涂封装聚合物所制备的光子晶体图案的结构稳定性测试。

具体实施方式

[0019]

下面通过具体实施例,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

[0020]

在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0021]

以下实施例中试剂来源:疏水整理剂:含氟拒水整理剂,含硅拒水整理剂,浙江传化股份有限公司;(列举部分,但不仅限于以上产品)。

[0022]

胶体纳米微球分散液,实验室自制,以ps纳米微球的制备方法为例:将1000 g去离子水、450 g苯乙烯(st)加入到带有机械搅拌以及冷凝装置的3000 ml四口圆底烧瓶中,随之加入0.75 g 十二烷基硫酸钠(sds),搅拌速度为350 rpm,当温度升至85 ℃时,将1.05 g 过硫酸钾溶解在50 ml的去离子水中,添加到四口烧瓶中。整个反应体系在氮气氛围下进行,反应4-5 h。将以上合成的30 wt%纳米微球分散液经旋转蒸发仪进一步蒸发。得到的分散液用200目尼龙网过滤,最终得到浓度为36-46wt%的纳米微球分散液。

[0023]

软段硬段共聚型聚丙烯酸:水性聚丙烯酸酯,型号p1907,型号p3904,型号p3902s等,浙江传化股份有限公司;软段硬段共聚型聚氨酯:水性聚氨酯,型号pue1650,型号pue-2013,型号pue1401(50%)等,上海思盛聚合物材料有限公司(列举部分,但不仅限于以上产品)。软段硬段共聚型的水性聚氨酯或水性聚丙烯酸酯以水分散液的形式添加。

[0024]

本发明中所述软段硬段共聚型水性聚丙烯酸酯或聚氨酯参考中国发明cn 114164661 a高稳定性高饱和度光子晶体结构生色织物的大面积制备方法,以及cn 112323495 a一种光子晶体结构生色织物及其制备方法。

[0025]

封装聚合物,型号pue1401,上海思盛聚合物材料有限公司;型号pu p20u5,型号pu p20u2,浙江传化股份有限公司(列举部分,但不仅限于以上产品)。

[0026]

实施例1一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:

(1)配制用于结构生色的纳米微球色浆:将粒径为232 nm的ps纳米微球分散液(ps纳米微球质量分数为36 wt%)与占纳米微球分散液重量0.04%的炭黑、1%的聚氧乙烯失水山梨醇脂肪酸酯,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含氟拒水整理剂浓度4% (owf),浴比1:25的浸渍条件下对织物浸渍处理20min,挤干,在80℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在棉织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为10克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚丙烯酸酯(p1907)与强亲水性物质(丙三醇)混合而成,其中强亲水性物质的用量为水性聚丙烯酸酯乳液(即水分散液)中水性聚丙烯酸酯固含量的0.6wt%(下同),(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用4μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于50℃、湿度50%环境中处理60min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pue 1401)后在60℃条件下加热处理20min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0027]

实施例2一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆:将粒径为256 nm的pmma纳米微球分散液(pmma纳米微球质量分数为38 wt%)与占纳米微球分散液重量0.06%的炭黑、1.5%的脂肪酸聚氧乙烯酯,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含氟拒水整理剂浓度5% (owf),浴比1:20的浸渍条件下对织物浸渍处理18min,挤干,在90℃条件下烘干,140℃条件下焙烘2min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为12克/平米(干重);亲水性涂料是由软段硬段共聚型的水性聚丙烯酸酯(p3904)与强亲水性物质(海藻酸钠)混合而成,其中强亲水性物质的用量为水性聚丙烯酸酯质量的1.0%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用5μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于50℃、湿度60%环境中处理45min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;

(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u5)后在70℃条件下加热处理10min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0028]

实施例3一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆: 将粒径为278 nm的ps@pda纳米微球分散液(ps@pda纳米微球质量分数为40 wt%)与占纳米微球分散液重量0.02%的炭黑、1.8%的脂肪醇聚氧乙烯醚,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含氟拒水整理剂浓度6% (owf),浴比1:15的浸渍条件下对织物浸渍处理16min,挤干,在80℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤氨混纺织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为15克/平米(干重);亲水性涂料由软段硬段共聚型的水性聚丙烯酸酯(p3902s)与强亲水性物质(黄原胶)混合而成,其中强亲水性物质的用量为水性聚丙烯酸酯质量的1.4%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于60℃、湿度60%环境中处理30min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后在70℃条件下加热处理8min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0029]

实施例4一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆: 将粒径为310 nm的ps@sio2纳米微球分散液(ps@sio2纳米微球质量分数为46 wt%)与占纳米微球分散液重量0.10%的炭黑、2.0%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度4% (owf),浴比1:25的浸渍条件下对织物浸渍处理19min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在真丝织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水透明图案的织物,涂覆量为15克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue1650)与强亲水性物质(羧甲基瓜尔胶)混合而成,其中强亲水性物质的用量为高分子聚合物质量的1.8%,

(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用4μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于60℃、湿度70%环境中处理25min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pue 1401)后在70℃条件下加热处理5min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0030]

实施例5一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆:将粒径为273 nm的p(st-hea)纳米微球分散液(p(st-hea)纳米微球质量分数为44 wt%)与占纳米微球分散液重量0.16%的炭黑、2.2%的聚丙二醇的环氧乙烷加成物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度5% (owf),浴比1:20的浸渍条件下对织物浸渍处理17min,挤干,在80℃条件下烘干,140℃条件下焙烘2min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为18克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue-2013)与强亲水性物质(聚丙烯酸)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.0%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用5μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后在60℃条件下加热处理15min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0031]

实施例6一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆:将粒径为188 nm的p(st-mma)纳米微球分散液(p(st-mma)纳米微球质量分数为42 wt%)与占纳米微球分散液重量0.18%的炭黑、2.5%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度6%(owf),浴比1:15的浸渍条件下对织物浸渍处理15min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;

(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为20克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue1401)与强亲水性物质(丙三醇)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.2%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u5)后在60℃条件下加热处理20min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0032]

实施例7一种筛网印花法制备具有虹彩效应的图案化光子晶体结构生色织物的方法,具体步骤如下:(1)配制用于结构生色的纳米微球色浆:将粒径为188 nm的ps纳米微球分散液(ps纳米微球质量分数为45 wt%)与占纳米微球分散液重量0.04%的炭黑、2.0%的聚氧乙烯失水山梨醇脂肪酸酯,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含氟拒水整理剂浓度4% (owf),浴比1:25的浸渍条件下对织物浸渍处理20min,挤干,在80℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为10克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚丙烯酸酯(p1907)与强亲水性物质(海藻酸钠)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.5%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将筛网印花后的织物放置于60℃、湿度50%环境中处理40min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物。

[0033]

(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后在60℃条件下加热处理30min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0034]

图1是实施例1中疏水整理后织物的接触角测试结果,由图1所示,用疏水整理剂对织物浸渍热处理较短时间可使织物表面具有较强的疏水性能(接触角:135.8

°

),经验证,实施例1-6制备的疏水性织物均可达到以上效果。

[0035]

图2是实施例2中筛网印花法制备的亲水图案层的接触角测试结果,如图2所示,采

用筛网印花法刮印的高分子层透明图案具有较好的亲水性能(接触角:47.5

°

),经验证,实施例1-6制备的亲水高分子层均可达到以上效果。

[0036]

图3是实施例3实施例3制备的图案化光子晶体的数码图片,所制备的结构生色图案色彩均匀无疵点,并且在不同角度下呈现不同的结构色,展现虹彩效应,经验证,实施例1-6制备的结构生色图案均呈现出明显的角度依赖性,即虹彩效应。

[0037]

图4是实施例4制备的光子晶体的反射率曲线,如图4所示,反射率峰高且窄,sem图也显示纳米微球排列规整度高,证明其结构色亮度及饱和度较高,经验证,实施例1-6制备的光子晶体均具备较高的亮度和饱和度。

[0038]

上述实施例1-4均可制备兼具较好轮廓清晰度和虹彩效应的图案化光子晶体,但所用的纳米微球浓度越高,在范德华力和静电斥力的平衡作用下更易有序排列形成结晶,因此实施例4制备的图案化光子晶体结构生色织物其亮度和饱和度更好,且其虹彩效应更明显。

[0039]

将实施例5制备的图案化光子晶体结构生色织物进行5-6次弯折。图5是图案化光子晶体结构生色织物弯折的测试结果,经弯折后光子晶体无任何破损,证明了其具有优异的结构稳定性。

[0040]

将实施例6制备的图案化光子晶体结构生色织物在5g/l的皂液中室温振荡皂洗30min。图6是图案化光子晶体结构生色织物皂洗2小时前后的数码照片,经皂洗后光子晶体结构生色织物未发生明显变化,证明了其具有优异的耐皂洗性能。

[0041]

图7是通过调节纳米微球粒径以及多步刮涂工艺印制的

ꢀ“

花卉”图的彩色数码照片。

[0042]

对比例 1(1)配制用于结构生色的纳米微球色浆: 将粒径为310 nm的ps@sio2纳米微球分散液(ps@sio2纳米微球质量分数为46 wt%)与占纳米微球分散液重量0.10%的炭黑、2.0%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度4% (owf),浴比1:25的浸渍条件下对织物浸渍处理19min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在真丝织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水透明图案的织物,涂覆量为15克/平米(干重);亲水性涂料由软段硬段共聚型水性聚氨酯(pue1650)与强亲水性物质(羧甲基瓜尔胶)混合而成,其中强亲水性物质的用量为高分子聚合物质量的1.8%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用10μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于60℃、湿度70%环境中处理25min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pue 1401)后在70℃条件下加热处理5min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应

的图案化光子晶体结构生色织物。

[0043]

对比例 2(1)配制用于结构生色的纳米微球色浆: 将粒径为310 nm的ps@sio2纳米微球分散液(ps@sio2纳米微球质量分数为46 wt%)与占纳米微球分散液重量0.10%的炭黑、2.0%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度4% (owf),浴比1:25的浸渍条件下对织物浸渍处理19min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在真丝织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水透明图案的织物,涂覆量为15克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue1650)与强亲水性物质(羧甲基瓜尔胶)混合而成,其中强亲水性物质的用量为高分子聚合物质量的1.8%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用2μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于60℃、湿度70%环境中处理25min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pue 1401)后在70℃条件下加热处理5min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0044]

对比例 3(1)配制用于结构生色的纳米微球色浆:将粒径为273 nm的p(st-hea)纳米微球分散液(p(st-hea)纳米微球质量分数为30 wt%)与占纳米微球分散液重量0.16%的炭黑、2.2%的聚丙二醇的环氧乙烷加成物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度5% (owf),浴比1:20的浸渍条件下对织物浸渍处理17min,挤干,在80℃条件下烘干,140℃条件下焙烘2min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为18克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue-2013)与强亲水性物质(聚丙烯酸)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.0%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用5μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后

在60℃条件下加热处理15min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0045]

对比例 4(1)配制用于结构生色的纳米微球色浆:将粒径为273 nm的p(st-hea)纳米微球分散液(p(st-hea)纳米微球质量分数为52 wt%)与占纳米微球分散液重量0.16%的炭黑、2.2%的聚丙二醇的环氧乙烷加成物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度5% (owf),浴比1:20的浸渍条件下对织物浸渍处理17min,挤干,在80℃条件下烘干,140℃条件下焙烘2min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为18克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue-2013)与强亲水性物质(聚丙烯酸)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.0%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用5μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后在60℃条件下加热处理15min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0046]

对比例 5(1)配制用于结构生色的纳米微球色浆:将粒径为188 nm的p(st-mma)纳米微球分散液(p(st-mma)纳米微球质量分数为42 wt%)与占纳米微球分散液重量0.18%的炭黑、2.5%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度6%(owf),浴比1:15的浸渍条件下对织物浸渍处理15min,挤干,在90℃条件下烘干,得到疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为20克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue1401)强亲水性物质(丙三醇)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.2%,(6)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;

(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u5)后在60℃条件下加热处理20min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0047]

对比例 6(1)配制用于结构生色的纳米微球色浆:将粒径为188 nm的p(st-mma)纳米微球分散液(p(st-mma)纳米微球质量分数为42 wt%)与占纳米微球分散液重量0.18%的炭黑、2.5%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度6%(owf),浴比1:15的浸渍条件下对织物浸渍处理15min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印水性聚氨酯pue1401,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为20克/平米(干重);(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u5)后在60℃条件下加热处理20min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0048]

对比例7(1)配制用于结构生色的纳米微球色浆:将粒径为273 nm的p(st-hea)纳米微球分散液(p(st-hea)纳米微球质量分数为44 wt%)与占纳米微球分散液重量0.16%的炭黑、6.0%的聚丙二醇的环氧乙烷加成物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度5% (owf),浴比1:20的浸渍条件下对织物浸渍处理17min,挤干,在80℃条件下烘干,140℃条件下焙烘2min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为18克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯类(pue-2013)与强亲水性物质(聚丙烯酸)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.0%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用5μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;(6)在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物(pu p20u2)后

在60℃条件下加热处理15min,使光子晶体层进一步稳定固化,得到高牢度的具有虹彩效应的图案化光子晶体结构生色织物。

[0049]

对比例8(1)配制用于结构生色的纳米微球色浆:将粒径为188 nm的p(st-mma)纳米微球分散液(p(st-mma)纳米微球质量分数为42 wt%)与占纳米微球分散液重量0.18%的炭黑、2.5%的脂肪酸甲酯乙氧基化物,混合后在20 r/s的速度下磁力搅拌10 min使其混合均匀,备用;(2)织物表面疏水整理:含硅拒水整理剂浓度6%(owf),浴比1:15的浸渍条件下对织物浸渍处理15min,挤干,在90℃条件下烘干,140℃条件下焙烘1min,得到强疏水的织物;(3)筛网印花法构建亲疏水性差异基地图案:在涤纶织物表面用筛网印花法刮印亲水性涂料,加热固化成膜,得到表面带有亲水高分子层透明图案的织物,涂覆量为20克/平米(干重);亲水性涂料是由软段硬段共聚型水性聚氨酯(pue1401)与强亲水性物质(丙三醇)混合而成,其中强亲水性物质的用量为高分子聚合物质量的2.2%,(4)将(1)制得的纳米微球色浆倾倒在(3)得到的织物的非图案区域,用6μm丝棒在带有亲水高分子层透明图案的织物表面刮涂纳米微球色浆;(5)将刮涂后的织物放置于70℃、湿度70%环境中处理5min,完成纳米微球的组装、织物表面高分子层的界面分子活化和迁移、光子晶体结构的稳固化,得到图案化光子晶体结构生色织物;图8、图9分别为对比例1、2(与实施例4对比)制备的图案化光子晶体的数码照片。如图8所示,当刮涂所用丝棒丝数过大时,由于图案基层表面堆积的光子晶体层过厚,所制备的光子晶体图案裂纹明显且牢度较差。反之,当刮涂所用丝棒丝数过小时,光子晶体图案虽未出现明显裂纹,但图案的亮度和饱和度较低(见图9),远不及实施例4所印制的光子晶体图案。

[0050]

图10、图11是对比例3、4(与实施例5对比)筛网印花制备的光子晶体结构生色图案的数码照片,由图10可见,较低固含量的纳米微球分散液作为刮涂色浆时,所制备的结构生色图案颜色亮度及饱和度均较低,且由于低固含量的纳米微球分散液表面张力过大,收缩能力较强,易露出图案基层。反之,较高固含量的纳米微球分散液作为刮涂色浆时,所制备的结构生色图案颜色亮度及饱和度较好,但由于高固含量的纳米微球分散液表面张力过小,铺展能力较强,刮涂后易在织物的疏水区域残留色浆(见图11)。

[0051]

图12是对比例5(与实施例6对比),即织物疏水整理后直接烘干未焙烘处理的接触角测试结果,由图所示,未进行焙烘处理的织物的接触角(118.4

°

)小于焙烘处理后的织物,后续刮涂易在该织物疏水区域残留较多色浆。

[0052]

图13是对比例6(与实施例6对比),即筛网印花直接刮印未加亲水性物质的水性聚氨酯制备的图案基层的接触角测试结果,由图所示,上述水性聚氨酯虽有一定亲水性能,但接触角(72.2

°

)仍大于加入亲水物质后刮印的图案基层,易影响后续刮涂纳米微球色浆时色浆在亲水图案基层铺展的均匀性,导致图案化光子晶体整体不匀度较高。

[0053]

图14是对比例7(与实施例5对比),刮涂色浆中添加较多表面活性剂制备的图案化光子晶体,由图所示,色浆中表面活性剂含量越高,其铺展能力越强,刮涂纳米微球色浆时

易铺展于织物的疏水区域,导致图案化光子晶体轮廓清晰度较差。

[0054]

图15是对比例8(与实施例6对比)光子晶体层表面未喷涂封装聚合物所制备的光子晶体图案的结构稳定性测试的展示图片,当未喷涂封装聚合物时,所制备的图案化光子晶体结构稳定性较差,在强外力作用下光子晶体易产生不可逆的破损。

[0055]

综上,本发明通过对织物浸渍强疏水能力的整理剂以及筛网印花刮涂亲水性图案基层,使基材表面出现差异明显的亲疏水界面。通过应用适当的高固含量的胶体微球分散液作为色浆,刮涂后能获得具有明显虹彩效应的光子晶体结构生色图案;通过在印花浆中引入适量表面活性剂,可较好的调节刮涂色浆的铺展性能;通过构建水性聚氨酯或聚丙烯酸酯高分子聚合物接受稳固层,提高图案化光子晶体的结构稳定性和结构色的耐久性;通过在制备好的图案化光子晶体结构生色织物表面喷涂封装聚合物并加热处理,使光子晶体层进一步稳定固化,得到高牢度的图案化光子晶体结构生色织物。

[0056]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0057]

以上对本发明所提供的基于基材表面亲疏水性差异的图案化光子晶体结构生色织物的方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1