一种原位刻蚀氮掺杂改性碳布及其制备方法与应用与流程

1.本发明属于新材料技术领域,具体涉及一种原位刻蚀氮掺杂改性碳布及其制备方法与应用。

背景技术:

2.近年来,随着经济社会的快速发展,便携式电子设备、电动汽车及大规模储能等领域对于储能器件的性能(如续航时间、使用寿命、安全性等)要求越来越高。而传统金属离子电池(如锂离子电池、钠离子电池等)受限于石墨负极较低的理论容量(372mah g-1

),使其越来越难以满足市场对于高性能储能设备的需求。以锂金属电池为代表的金属电池(如锂、钠、钾、镁、锌和铝金属电池等)体系,采用具备超高理论容量的金属负极(如锂和钠金属负极的理论容量分别高达3860和1166mah g-1

)代替石墨负极,能够显著提升金属电池体系的能量密度,以满足市场对于高能量密度的需求。然而,锂和钠等金属负极的化学性质过于活泼,并具有较低的表面能和较高的扩散势垒,使其在循环过程中极易形成不规则的金属枝晶,并进一步加剧其与电解液间的副反应,增加电极的体积膨胀和电池极化。一方面,产生的金属枝晶很容易脱落而形成“死锂”、“死钠”等,使电池库伦效率降低、容量快速衰减。另一方面,形成的金属枝晶会刺穿隔膜而引发电池内部短路,甚至发生起火或爆炸等安全事故。这些问题严重地制约了金属电池体系的实际应用。

3.为了解决金属电池存在的上述问题,目前最常用的技术手段主要有电解液的优化改性、设计人造固体电解质界面膜(sei)、使用固态电解质等方法,但这些方法无法避免活泼金属负极的使用,仍然存在较大的安全隐患。因此,需要对金属电池体系进行无金属负极化设计,以避免活泼金属(如锂、钠、钾金属等)的使用,从而降低电池制备工艺难度,降低成本并提高金属电池的安全性。使用铜箔集流体取代活泼金属负极构建的无负极金属电池是最早提出的策略,但铜箔比表面积低、亲锂性差,导致基于铜箔集流体的金属电池电化学性能较差。改性的3d集流体(如3d泡沫铜(镍)等)比表面积大,可有效减小电极表面局部电流密度,抑制金属枝晶的生长,且3d的空间结构也有助于缓解循环过程中的体积变化,但金属集流体材料密度大不利于提高能量密度。例如申请号为201610259475.1的中国专利公开了“金属锂二次电池及其负极和多孔铜集流体”,其主要采用三维多孔铜集流体作为基底,金属锂吸附在空洞的表面及内部,可增加电极的比表面积,降低电极表面有效电流密度,从而抑制锂枝晶产生,但性能仍需进一步提高。此外,由于铜价格相对较高且密度较大,该法的成本较高且不利于提高能量密度。

4.与3d金属集流体相比,3d碳材料导电性好、质轻且结构稳定性好,但亲锂性不够,常采用气相沉积、原位生长、氮/磷掺杂等方法对其进行改性。通过构建3d结构的高导电性亲锂碳载体,可有效调节金属电池在循环过程中的体积膨胀,抑制金属枝晶的生长,并提高金属电池的整体电化学性能。例如niu等人使用氨处理的功能性3d介孔碳纤维制备了用于高能锂金属电池的li-c复合负极。功能缺陷和金属锂之间的强相互作用有利于锂的均匀沉积和锂在孔或缺陷中的优选成核,显著地提高了锂金属电池的库伦效率和循环稳定性

(nat. nanotechnol.,2019,14,594-601)。zhou等人提出一种在商业化碳布(cc)表面生长氮掺杂的亲锂co-mof纳米片的方法,有效地提高了cc的亲锂性和比表面积,抑制了循环过程中的锂枝晶生长(adv. funct. mater. 2020,30,1909159)。上述研究成果为抑制金属枝晶生长、改善金属电池性能提供了一种思路,但是这些制备方法工艺比较复杂,难以实现大规模生产和应用。

5.因此,开发一种工艺简单、易于操作的制备方法来制备具有低成本、高导电性、高比表面积、结构稳定性和亲锂特性好的3d多孔结构碳负极载体,以抑制金属枝晶的生长,提升金属电池的库伦效率、循环寿命和安全性,对于加快金属电池的实际应用具有十分重要的意义。

技术实现要素:

6.本发明的目的是为了解决现有技术的不足,提供一种稳定性好、质量轻、且具有较高比表面积和优异亲锂特性的原位刻蚀氮掺杂改性碳布及其制备方法与应用,本发明制备方法简便可行,将制得的改性碳布作为金属电池体系的负极,能够显著改善电池的电化学性能,可提高库伦效率、循环寿命和安全性等,易于推广应用。

7.为实现上述目的,本发明采用的技术方案如下:本发明提出一种通过一步水热合成法在碳纤维表面进行原位刻蚀和氮掺杂,同时实现对碳纤维表面刻蚀造孔和氮元素掺杂改性的方法。具体地,本发明提出一种在水热反应过程中同时将刻蚀剂和掺杂剂加入到反应介质中,在高温高压环境下,通过所述刻蚀剂和掺杂剂对碳纤维表面同时进行原位刻蚀和氮掺杂的方法,在碳纤维表面引入均匀分布的刻蚀凹槽或凹孔和氮元素,提高碳纤维的比表面积和亲锂特性,从而降低电极表面局部电流密度并抑制金属枝晶的生长,实现库伦效率、循环寿命和安全性的全面提升。

8.本发明还提出一种将所述的原位刻蚀氮掺杂改性碳布用作金属电池(包括锂、钠、钾、镁、锌、铝金属电池等)负极以显著改善其电化学性能(提高库伦效率、循环寿命和安全性等)的方法。

9.具体地:一种原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:步骤(1),碳布预处理:将碳布在室温环境下清洗以去除碳布表面污渍,后干燥;步骤(2),碳布酸处理:将经步骤(1)预处理后的碳布在30~80℃条件下,浸泡于浓酸中,静置处理30~300min后,洗涤后干燥;步骤(3),原位刻蚀氮掺杂:将经步骤(2)酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置3~12h后,于80~200℃下进行水热反应;所述刻蚀剂的用量为0.1~10mol l-1

;所述掺杂剂的用量为0.1~10mol l-1

;步骤(4),清洗干燥:将经步骤(3)水热反应后的碳布用水洗至中性,干燥后,得到原位刻蚀氮掺杂改性碳布。

10.进一步,优选的是,步骤(1)中,清洗时,将碳布分别采用丙酮、乙醇和去离子水超声清洗,每次清洗时间为10~120min;所述的干燥温度为60℃,干燥时间为12h。

11.进一步,优选的是,步骤(2)中,所述的浓酸为浓硫酸:浓硝酸体积比为1:1~10:1

的混合酸;所述的洗涤为采用去离子水洗涤至中性;所述的干燥温度为60℃,干燥时间为12h。

12.进一步,优选的是,步骤(3)中,水热反应在水热反应釜中进行;水热反应时间为6~48h。

13.进一步,优选的是,步骤(3)中,所述刻蚀剂为氢氧化钾、氢氧化钠、过氧化氢、高锰酸钾、氢氟酸、盐酸、硝酸、高氯酸中的至少一种;所述掺杂剂为尿素、氨水、氟硼酸铵、磷酸铵、磷酸氢铵、磷酸二氢铵、三聚氰胺中的至少一种;所述反应介质为去离子水、乙腈、乙二醇、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二氯甲烷、氯仿、乙醇中的至少一种。

14.其中,酸性物质、碱性物质不能同时用作刻蚀剂和/或掺杂剂,强氧化性物质和碱性物质不能同时用作刻蚀剂和/或掺杂剂。

15.进一步,优选的是,步骤(4)中,水洗的时候采用去离子水洗涤;所述的干燥温度为60℃,干燥时间为12h。

16.本发明同时提供上述原位刻蚀氮掺杂改性碳布的制备方法制备得到的原位刻蚀氮掺杂改性碳布。

17.本发明还提供一种原位刻蚀氮掺杂改性碳布,包括由碳纤维编织而成的三维连续基底碳布;碳纤维表面均匀分布的刻蚀凹槽或凹孔,且均匀分布的掺杂氮元素;所述改性碳布的比表面积为5~100m

2 g-1

;所述碳纤维直径为3~10μm;所述刻蚀凹槽或凹孔的孔径为0.1~5μm;所述掺杂氮元素的含量为1~10at.%。

18.本发明另外提供一种金属电池,含有上述原位刻蚀氮掺杂改性碳布。

19.进一步,优选的是,所述金属电池包括壳体,安装于壳体内的正极、负极和隔膜;隔膜设于正极、负极之间;在正极和隔膜之间的空隙中、负极和隔膜之间的空隙中均填充有电解液;所述的负极采用权利要求1~8所述的原位刻蚀氮掺杂改性碳布。

20.本发明采用的碳布为市售的商业化碳布。

21.为了解决金属电池存在的问题(如库伦效率低、体积膨胀大、循环寿命短,安全性差等),并克服现有技术手段采用金属集流体负极密度大导致能量密度较低,3d导电碳载体负极材料制备工艺复杂、难以规模化生产等缺点,本发明提供一种质量小、稳定性好、比表面积较高、亲锂特性好的原位刻蚀氮掺杂改性碳布,并提供一种制备所述改性碳布的工艺过程简单、原料易得、易于规模化生产的制备方法。

22.本发明与现有的技术相比具有以下优点:1.本发明的原位刻蚀氮掺杂改性碳布具有成本低,质量轻,导电性、柔性和结构稳定性好,比表面积较高,亲锂特性好等优点。

23.2.本发明的原位刻蚀氮掺杂改性碳布的制备方法通过水热合成法一步完成,刻蚀和掺杂效果好,工艺过程简单,原料易得,无需额外的后处理过程,易于规模化生产。

24.3.本发明的原位刻蚀氮掺杂改性碳布用作金属电池(包括锂、钠、钾、镁、锌、铝金属电池等)负极时,能够有效降低电极表面局部电流密度,增强碳布基体与金属之间的结合能,引导锂、钠、钾等金属在碳布纤维表面均匀沉积,抑制锂、钠、钾等金属枝晶生长,调控循环过程中的体积膨胀,实现电化学性能(库伦效率、循环寿命和安全性等)的全面提高。

25.4、

①

通过本发明所制备的kncc-li半电池在2mah cm-2

的面容量和2ma cm-2

的电流密度下,能够实现长达400次的稳定循环,且平均库伦效率达到99.8%以上;

②

通过本发明所制备的kncc负极与高负载(14mg cm-2

)的lfp正极匹配,在1c电流下,经500次循环后的容量保持率高达85.9%;

③

本发明的kncc替代金属锂片作为负极,能够避免活泼金属锂的使用,既能降低电池制造工艺难度,从而降低成本,也能提高电池安全性。

附图说明

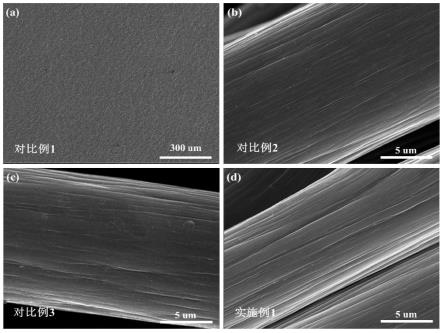

26.图1是对比例1、对比例2、对比例3和实施例1的sem图;其中,(a)为对比例1,(b)为对比例2,(c)为对比例3,(d)为实施例1;图2是对比例2、对比例3、实施例1的xps元素分析图;图3是对比例2、对比例3、实施例1的raman测试图;图4是对比例2、对比例3、实施例1的bet测试图;图5是对比例1、对比例2、对比例3、实施例1的li-半电池在不同放电容量下的容量-电压曲线;图6是对比例1、对比例2、对比例3、实施例1的li-半电池在电流密度为2ma cm-2

的循环曲线;其中,(a)放电容量为1mah cm-2

,(b)放电容量为2mah cm-2

;图7是对比例1、对比例2、对比例3、实施例1的li-半电池在电流密度为2ma cm-2

,放电容量为2mah cm-2

下不同循环次数后的eis测试曲线;其中,(a)为ocp状态下,(b)为50次循环,(c)为100次循环,(d)为200次循环;图8是对比例1、对比例2、对比例3、实施例1的li-半电池在电流密度为2ma cm-2

,放电容量为2mah cm-2

下循环200次后不同负极的sem图;其中,(a)为对比例1,(b)为对比例2,(c)为对比例3,(d)为实施例1;图9是对比例4、对比例5、对比例6、实施例4的lfp-全电池在1c电流下的循环测试曲线;图10是对比例4、对比例5、对比例6、实施例4的lfp-全电池在1c电流下循环500次后不同负极的sem图;其中,(a)为对比例4,(b)为对比例5(c)为对比例6,(d)为实施例4。

具体实施方式

27.下面结合实施例对本发明作进一步的详细描述。

28.本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用材料或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

29.本发明通过一步水热合成法,在水热反应过程中同时将刻蚀剂和掺杂剂加入到反应介质中制备原位刻蚀氮掺杂改性碳布。所述原位刻蚀氮掺杂改性碳布包括由碳纤维编织而成的三维连续基底碳布、碳纤维表面均匀分布的刻蚀凹槽或凹孔和均匀分布的掺杂氮元素。所述改性碳布的比表面积为5~100m

2 g-1

;所述碳纤维直径为3~10μm;所述刻蚀凹槽或凹孔的孔径为0.1~5μm;所述掺杂氮元素的含量为1~10at.%。

30.本发明原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:

1.碳布预处理:将商业化碳布在室温环境下,分别经丙酮、乙醇和去离子水超声清洗10~120min,去除碳布表面污渍,然后在60℃下干燥12h;2.碳布酸处理:将预处理后的碳布在30~80℃条件下,浸泡于浓硫酸:浓硝酸体积比为1:1~10:1的混合酸中,静置处理30~300min后,用去离子水洗涤至中性,然后在60℃下干燥12h,增强碳布亲水性;3.原位刻蚀氮掺杂:将酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置3~12h后转移至水热反应釜内,控制温度在80~200℃,反应时间在6~48h,使酸处理后的碳布在水热釜内充分反应;所述刻蚀剂为氢氧化钾(koh)、氢氧化钠(naoh)、过氧化氢(h2o2)、高锰酸钾(kmno4)、氢氟酸(hf)、盐酸(hcl)、硝酸(hno3)、高氯酸(hclo4)中的至少一种;所述刻蚀剂的用量为0.1~10mol l-1

;所述掺杂剂为尿素(urea)、氨水(nh3h2o)、氟硼酸铵(nh4bf4)、磷酸铵((nh4)3po4)、磷酸氢铵((nh4)2hpo4)、磷酸二氢铵(nh4h2po4)、三聚氰胺(melamine)中的至少一种;所述掺杂剂的用量为0.1~10mol l-1

;所述反应介质为去离子水(h2o)、乙腈(acetonitrile)、乙二醇(ethylene glycol)、n,n-二甲基乙酰胺(dma)、n,n-二甲基甲酰胺(dmf)、二氯甲烷(ch2cl2)、氯仿(chcl3)、乙醇(ethanol)中的至少一种。

31.4.清洗干燥:将水热反应后的碳布用去离子水洗涤至中性,然后在60℃下真空干燥12h后得到最终产物原位刻蚀氮掺杂改性碳布。

32.本发明还将所述的原位刻蚀氮掺杂改性碳布用作金属电池负极以制备金属电池并提升其电化学性能。

33.所述金属电池包括锂、钠、钾、镁、锌、铝金属电池中的至少一种;所述金属电池的构造包含正极,负极,介于正极和负极之间的隔膜,填充于正极、负极和隔膜空隙中的电解液,以及壳体。具体制备步骤如下:1)按照不同金属电池体系对电极极片的要求,制备相应的正极;2)按照本发明的制备方法制备得到原位刻蚀氮掺杂改性碳布作为负极;3)在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将正极、负极、隔膜以及电解液封装到壳体内得到金属电池。

34.所述正极为金属电池(锂、钠、钾、镁、锌、铝金属电池等)相应正极中的任何一种。例如,锂金属电池用磷酸铁锂(lfp)正极。

35.所述负极为本发明制备的原位刻蚀氮掺杂改性碳布。

36.所述隔膜为聚丙烯多孔薄膜、聚乙烯多孔薄膜、聚丙烯/聚乙烯复合多孔薄膜(即聚丙烯及聚乙烯复合多孔薄膜)、醋酸纤维素多孔隔膜、玻璃纤维多孔薄膜、陶瓷、尼龙、石棉纸中的至少一种。

37.所述电解液为金属电池(锂、钠、钾、镁、锌、铝金属电池等)相应电解液中的任何一种。例如,1mol l-1

的双三氟甲磺酰亚胺锂(litfsi)电解液(溶剂为体积比1:1的1,3二氧戊环/1,2-二甲氧基乙烷(dol/dme)+2wt.%硝酸锂(lino3))。

38.所述金属电池的封装方式为纽扣型、圆柱型、方形、异形中的任何一种。

39.所述金属电池的封装壳体为钢壳、塑料壳、铝壳、铝塑膜中的任何一种。

40.下面结合附图和实施例对本发明作进一步的说明,但不以任何方式对本发明加以限制,基于本发明教导所作的任何变更或改进,均属于本发明的保护范围。

41.对比例1:现行商业化铜箔(cu)集流体负极及其理化性能1.以现行商业化cu集流体为负极,用扫描电子显微镜(sem)对其进行表面形貌测试。在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将cu负极、聚丙烯/聚乙烯复合多孔薄膜、锂(li)片和1mol l-1

的双三氟甲磺酰亚胺锂(litfsi)电解液(溶剂为体积比1:1的1,3二氧戊环/1,2-二甲氧基乙烷(dol/dme)+2wt.%硝酸锂(lino3))封装成lir2025扣式cu//li半电池。对组装的半电池进行电化学测试(电压范围为-0.5~1.0v;电流密度为1.0~2.0ma cm-2

;放电容量为1.0~2.0mah cm-2

;电化学阻抗(eis)频率范围为10mhz~100khz、振幅为10mv)。对充放电循环后的cu负极进行sem形貌表征。

42.2.结果分析:由于cu负极表面光滑平整(如图1a)、比表面积小且亲锂性差,因此所组装的cu//li半电池在首次放电(li沉积)时表现出78.28mv的较大初始成核过电位(如图5插图i),导致li沉积不均匀,易于产生锂枝晶。在2ma cm-2

电流密度下,cu//li半电池在放电容量分别为1mah cm-2

和2mah cm-2

时,均表现出极差的循环稳定性,其库伦效率低且随循环进行而快速衰减(如图6)。由于循环过程中大量锂枝晶的产生和“失效锂”的累积(如图8a),导致cu//li半电池的eis阻抗随循环进行而快速增加(如图7)。上述原因共同导致以商业化cu集流体为负极的cu//li半电池极差的电化学性能。

43.对比例2:现行商业化碳布(cc)负极及其理化性能1.将现行商业化cc经丙酮、乙醇和去离子水分别超声清洗20min后在60℃下干燥12h,然后用浓硫酸:浓硝酸体积比为3:1的混合酸在50℃下酸处理240min,然后用去离子水洗涤至中性并在60℃下真空干燥12h后用作负极,对其进行sem形貌表征、比表面积(bet)测试、x射线能谱(xps)测试和拉曼(raman)测试。在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将cc负极、聚丙烯/聚乙烯复合多孔薄膜、li片和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.%lino3)封装成lir2025扣式cc//li半电池。对组装的半电池在相同条件下进行电化学测试。对充放电循环后的cc负极进行sem形貌表征。

44.2.结果分析:与商业化cu负极的低比表面积不同,商业化cc是由大量的碳纤维编织而成的三维连续结构织物,其比表面积相对更高(~10.48m

2 g-1

)(如图4)。酸处理后cc的碳纤维表面较为光滑,分布有较浅的条纹(如图1b),xps只检测到极少量的n元素分布(0.29at.%)(如图2),源自于酸处理过程中硝酸所引入。raman测试id/ig值为1.09,表明其纤维表面有序度较高、缺陷少(如图3)。得益于cc比cu更高的比表面积,降低了电极表面局部电流密度,因此cc//li半电池在首次放电(li沉积)时的初始成核过电位降低至5.94mv(如图5插图ii),能够在一定程度上减少锂枝晶的产生,从而表现出更低的eis阻抗(如图7),更高的库伦效率和更好的循环稳定性(如图6)。但由于cc比表面积不足且表面缺乏亲锂官能团,使其不能在长循环过程中持续有效地引导li均匀沉积,导致cc//li半电池在放电容量为1mah cm-2

和2mah cm-2

时,只能分别维持约500和190次稳定循环,之后由于锂枝晶的大量累积生长(如图8b)而导致电池短路,且伴随着eis阻抗随循环进行而不断增大(如图7)。

45.对比例3:氮掺杂改性碳布(ncc)负极及其理化性能1.将现行商业化cc经丙酮、乙醇和去离子水分别超声清洗20min后在60℃下干燥12h,然后用浓硫酸:浓硝酸体积比为3:1的混合酸在50℃下酸处理240min,然后用去离子水

urea的水溶液中,室温下静置8h后转移至反应釜内,在80℃下水热反应48h,自然冷却至室温后用去离子水洗至中性并干燥(60℃下真空干燥12h),制备得到原位刻蚀氮掺杂改性碳布(kmncc)负极,对其进行sem、bet、xps和raman测试。在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将kmncc负极、聚丙烯/聚乙烯复合多孔薄膜、li片和1mol l-1

的litfsi电解液(溶剂为1:1(体积比)的dol/dme+2wt.% lino3)封装成lir2025扣式kmncc//li半电池。对组装的半电池在相同条件下进行电化学测试。对充放电循环后的kmncc负极进行sem形貌表征。

50.实施例3:原位刻蚀氮掺杂改性碳布(hcncc)负极及其理化性能将现行商业化cc经丙酮、乙醇和去离子水分别超声清洗120min后在60℃下干燥12h,然后用浓硫酸:浓硝酸体积比为1:1的混合酸在30℃下酸处理300min,然后用去离子水洗涤至中性并在60℃下干燥12h。将酸处理后的cc加入到含有10mol l-1 hclo4和0.1mol l-1 melamine的水溶液中,室温下静置3h后转移至反应釜内,在200℃下水热反应6h,自然冷却至室温后用去离子水洗至中性并干燥(60℃下真空干燥12h),制备得到原位刻蚀氮掺杂改性碳布(hcncc)负极,对其进行sem、bet、xps和raman测试。在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将hcncc负极、聚丙烯/聚乙烯复合多孔薄膜、li片和1mol l-1

的litfsi电解液(溶剂为1:1(体积比)的dol/dme+2wt.% lino3)封装成lir2025扣式hcncc//li半电池。对组装的半电池在相同条件下进行电化学测试。对充放电循环后的hcncc负极进行sem形貌表征。

51.对比例4:基于商业化铜箔(cu)集流体负极的cu//lfp金属电池1.在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将cu负极、聚丙烯/聚乙烯复合多孔薄膜、lifepo4(lfp)正极片(组成质量比,lfp:sp:cnt:ks6:pvdf=91:3:1:1:4)和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.% lino3)封装成lir2025扣式cu//lfp金属电池。对组装的电池进行电化学测试(电压范围为2.0~4.0v,1c电流定义为170ma g-1

;eis频率范围为10mhz~100khz、振幅为10mv)。对充放电循环后的cu负极进行sem形貌表征。

52.2.结果分析:由于cu负极表面光滑平整(如图1a)、比表面积小且亲锂性差,无法引导li均匀沉积和高效剥离,因此所组装的cu//lfp金属电池在0.1c首次活化时表现出最低的放电比容量(77.38mah g-1

)和库伦效率(47.02%)(如图9)。在1c电流密度下循环时,其放电比容量快速衰减并伴随着库伦效率的大幅波动,100次循环后容量衰减至0。循环过程中大量锂枝晶的产生和“失效锂”的累积(如图10a),是导致cu//lfp金属电池电化学性能极差的主要原因。

53.对比例5:基于商业化碳布(cc)负极的cc//lfp金属电池1.在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将cc负极、聚丙烯/聚乙烯复合多孔薄膜、lifepo4(lfp)正极片(组成质量比,lfp:sp:cnt:ks6:pvdf=91:3:1:1:4)和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.% lino3)封装成lir2025扣式cc//lfp金属电池。对组装的电池在相同条件下进行电化学测试,对充放电循环后的cc负极进行sem形貌表征。

54.2.结果分析:与商业化cu负极不同,商业化cc相对较高的比表面积(~10.48m

2 g-1

)(如图4),能够在一定程度上降低电极表面局部电流密度,降低初始成核过电位(如图5插

图ii),减少锂枝晶的产生,从而使得cc//lfp金属电池在0.1c首次活化时表现出更高的放电比容量(130.87mah g-1

)和库伦效率(78.96%),以及1c循环时更好的循环稳定性(如图9)。但由于cc比表面积不足且表面缺乏亲锂官能团,使其不能持续有效地引导li均匀沉积和高效剥离,导致cc//lfp金属电池在220次循环后放电容量开始快速衰减并伴随着库伦效率的波动,500次循环后cc纤维表面产生了锂枝晶和“失效锂”,以及电解液大量分解的副产物(如图10b)。

55.对比例6:基于氮掺杂改性碳布(ncc)负极的ncc//lfp金属电池1.在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将ncc负极、聚丙烯/聚乙烯复合多孔薄膜、lifepo4(lfp)正极片(组成质量比,lfp:sp:cnt:ks6:pvdf=91:3:1:1:4)和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.% lino3)封装成lir2025扣式ncc//lfp金属电池。对组装的电池在相同条件下进行电化学测试,对充放电循环后的ncc负极进行sem形貌表征。

56.2.结果分析:与cc相比,ncc负极纤维表面含n官能团的引入,有效地增强了ncc负极的亲锂性,进一步降低了初始成核过电位(3.26mv)(如图5)并能抑制锂枝晶的形成和生长速率,从而改善了ncc//lfp金属电池的电化学性能。其在0.1c首次活化时的放电比容量和库伦效率分别提高至135.67mah g-1

和81.05%,并且经500次循环后的放电比容量和容量保持率分别为100.71mah g-1

和79.96%(如图9)。但由于ncc比表面积不足,导致500次循环后ncc负极纤维表面有少量电解液分解产物和锂枝晶形成(如图10c)。

57.实施例4:基于原位刻蚀氮掺杂改性碳布(kncc)负极的kncc//lfp金属电池1.在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将kncc负极、聚丙烯/聚乙烯复合多孔薄膜、lifepo4(lfp)正极片(组成质量比,lfp:sp:cnt:ks6:pvdf=91:3:1:1:4)和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.% lino3)封装成lir2025扣式kncc//lfp金属电池。对组装的电池在相同条件下进行电化学测试,对充放电循环后的kncc负极进行sem形貌表征。

58.2.结果分析:与ncc相比,经原位刻蚀n掺杂后的kncc负极,其纤维表面大量分布有刻蚀形成的较深的凹槽/孔结构(如图1d),能够有效增大kncc负极的比表面积(18.71m

2 g-1

)(如图4)并进一步提高纤维表面缺陷度(id/ig值增加至1.20)。并且,纤维表面同时也均匀掺杂有较高含量的n元素(5.32at.%)(如图2)。比表面积的增加和纤维表面亲锂活性缺陷位点的引入,更进一步地降低了电极表面局部电流密度和初始成核过电位(1.21mv)(如图5)并显著增强其亲锂性,引导锂沿纤维表面二维方向均匀沉积,显著抑制锂枝晶形成和生长,从而使得kncc//lfp金属电池表现出最佳的电化学性能。其在0.1c首次活化时的放电比容量和库伦效率分别提高至135.72mah g-1

和81.29%,并且经500次循环后的放电比容量和容量保持率分别达到108.22mah g-1

和85.90%(如图9),且500次循环后的kncc负极纤维表面无任何电解液分解产物和锂枝晶形成(如图10d)。

59.实施例5:基于原位刻蚀氮掺杂改性碳布(kmncc)负极的kmncc//lfp金属电池在控制氧气《1ppm及水分《1ppm的惰性气体氛围条件下,将kmncc负极、聚丙烯/聚乙烯复合多孔薄膜、lifepo4(lfp)正极片(组成质量比,lfp:sp:cnt:ks6:pvdf=91:3:1:1:4)和1mol l-1

的litfsi电解液(溶剂为体积比1:1的dol/dme+2wt.% lino3)封装成lir2025扣式kmncc//lfp金属电池。对组装的电池在相同条件下进行电化学测试,对充放电循环后

的kmncc负极进行sem形貌表征。

60.实施例6一种原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:步骤(1),碳布预处理:将碳布在室温环境下清洗以去除碳布表面污渍,后干燥;步骤(2),碳布酸处理:将经步骤(1)预处理后的碳布在50℃条件下,浸泡于浓酸中,静置处理100min后,洗涤后干燥;步骤(3),原位刻蚀氮掺杂:将经步骤(2)酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置7h后,于100℃下进行水热反应;所述刻蚀剂的用量为0.5mol l-1

;所述掺杂剂的用量为2mol l-1

;步骤(4),清洗干燥:将经步骤(3)水热反应后的碳布用水洗至中性,干燥后,得到原位刻蚀氮掺杂改性碳布。

61.步骤(1)中,清洗时,将碳布分别采用丙酮、乙醇和去离子水超声清洗,每次清洗时间为50min;所述的干燥温度为60℃,干燥时间为12h。

62.步骤(2)中,所述的浓酸为浓硫酸:浓硝酸体积比为6:1的混合酸;所述的洗涤为采用去离子水洗涤至中性;所述干燥温度为60℃,干燥时间为12h。

63.步骤(3)中,水热反应在水热反应釜中进行;水热反应时间为13h。

64.步骤(3)中,所述刻蚀剂为过氧化氢、氢氟酸、盐酸(摩尔比为1:1:1);所述掺杂剂为三聚氰胺;所述反应介质为乙腈。

65.步骤(4)中,水洗的时候采用去离子水洗涤;所述的干燥温度为60℃,干燥时间为12h。

66.实施例7一种原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:步骤(1),碳布预处理:将碳布在室温环境下清洗以去除碳布表面污渍,后干燥;步骤(2),碳布酸处理:将经步骤(1)预处理后的碳布在60℃条件下,浸泡于浓酸中,静置处理200min后,洗涤后干燥;步骤(3),原位刻蚀氮掺杂:将经步骤(2)酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置7h后,于150℃下进行水热反应;所述刻蚀剂的用量为2mol l-1

;所述掺杂剂的用量为3mol l-1

;步骤(4),清洗干燥:将经步骤(3)水热反应后的碳布用水洗至中性,干燥后,得到原位刻蚀氮掺杂改性碳布。

67.步骤(1)中,清洗时,将碳布分别采用丙酮、乙醇和去离子水超声清洗,每次清洗时间为60min;所述的干燥温度为60℃,干燥时间为12h。

68.步骤(2)中,所述的浓酸为浓硫酸:浓硝酸体积比为5:1的混合酸;所述的洗涤为采用去离子水洗涤至中性;所述干燥温度为60℃,干燥时间为12h。

69.步骤(3)中,水热反应在水热反应釜中进行;水热反应时间为24h。

70.步骤(3)中,所述刻蚀剂为硝酸、高氯酸(摩尔比为1:1);

所述掺杂剂为三聚氰胺;所述反应介质为水、乙二醇、n,n-二甲基乙酰胺(体积比为1:1:1)。

71.步骤(4)中,水洗的时候采用去离子水洗涤;所述的干燥温度为60℃,干燥时间为12h。

72.实施例8一种原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:步骤(1),碳布预处理:将碳布在室温环境下清洗以去除碳布表面污渍,后干燥;步骤(2),碳布酸处理:将经步骤(1)预处理后的碳布在70℃条件下,浸泡于浓酸中,静置处理180min后,洗涤后干燥;步骤(3),原位刻蚀氮掺杂:将经步骤(2)酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置7h后,于90℃下进行水热反应;所述刻蚀剂的用量为7mol l-1

;所述掺杂剂的用量为5mol l-1

;步骤(4),清洗干燥:将经步骤(3)水热反应后的碳布用水洗至中性,干燥后,得到原位刻蚀氮掺杂改性碳布。

73.步骤(1)中,清洗时,将碳布分别采用丙酮、乙醇和去离子水超声清洗,每次清洗时间为90min;所述的干燥温度为60℃,干燥时间为12h。

74.步骤(2)中,所述的浓酸为浓硫酸:浓硝酸体积比为8:1的混合酸;所述的洗涤为采用去离子水洗涤至中性;所述干燥温度为60℃,干燥时间为12h。

75.步骤(3)中,水热反应在水热反应釜中进行;水热反应时间为24h。

76.步骤(3)中,所述刻蚀剂为氢氧化钾和氢氧化钠(摩尔比为1:1);所述掺杂剂为氨水、氟硼酸铵、磷酸铵(摩尔比为1:1);所述反应介质为二氯甲烷、氯仿和乙醇(摩尔比为1:1);。

77.步骤(4)中,水洗的时候采用去离子水洗涤;所述的干燥温度为60℃,干燥时间为12h。

78.实施例9一种原位刻蚀氮掺杂改性碳布的制备方法,包括如下步骤:步骤(1),碳布预处理:将碳布在室温环境下清洗以去除碳布表面污渍,后干燥;步骤(2),碳布酸处理:将经步骤(1)预处理后的碳布在30℃条件下,浸泡于浓酸中,静置处理300min后,洗涤后干燥;步骤(3),原位刻蚀氮掺杂:将经步骤(2)酸处理后的碳布加入到含有刻蚀剂和掺杂剂的反应介质中,室温下静置5h后,于100℃下进行水热反应;所述刻蚀剂的用量为9mol l-1

;所述掺杂剂的用量为3mol l-1

;步骤(4),清洗干燥:将经步骤(3)水热反应后的碳布用水洗至中性,干燥后,得到原位刻蚀氮掺杂改性碳布。

79.步骤(1)中,清洗时,将碳布分别采用丙酮、乙醇和去离子水超声清洗,每次清洗时间为80min;所述的干燥温度为60℃,干燥时间为12h。

80.步骤(2)中,所述的浓酸为浓硫酸:浓硝酸体积比为7:1的混合酸;所述的洗涤为采

用去离子水洗涤至中性;所述干燥温度为60℃,干燥时间为12h。

81.步骤(3)中,水热反应在水热反应釜中进行;水热反应时间为15h。

82.步骤(3)中,所述刻蚀剂为氢氧化钠;所述掺杂剂为磷酸氢铵、磷酸二氢铵(摩尔比为1:1);所述反应介质为去离子水、n,n-二甲基甲酰胺、二氯甲烷、乙醇(摩尔比为1:1:1:1)。

83.步骤(4)中,水洗的时候采用去离子水洗涤;所述的干燥温度为60℃,干燥时间为12h。

84.实施例10一种原位刻蚀氮掺杂改性碳布,包括由碳纤维编织而成的三维连续基底碳布;碳纤维表面均匀分布的刻蚀凹槽或凹孔,且均匀分布的掺杂氮元素;所述改性碳布的比表面积为5~30m

2 g-1

;所述碳纤维直径为3~5μm;所述刻蚀凹槽或凹孔的孔径为0.1~2μm;所述掺杂氮元素的含量为1at.%。

85.实施例11一种原位刻蚀氮掺杂改性碳布,包括由碳纤维编织而成的三维连续基底碳布;碳纤维表面均匀分布的刻蚀凹槽或凹孔,且均匀分布的掺杂氮元素;所述改性碳布的比表面积为60~100m

2 g-1

;所述碳纤维直径为8~10μm;所述刻蚀凹槽或凹孔的孔径为4~5μm;所述掺杂氮元素的含量为10at.%。

86.实施例12一种原位刻蚀氮掺杂改性碳布,包括由碳纤维编织而成的三维连续基底碳布;碳纤维表面均匀分布的刻蚀凹槽或凹孔,且均匀分布的掺杂氮元素;所述改性碳布的比表面积为40~60m

2 g-1

;所述碳纤维直径为5~7μm;所述刻蚀凹槽或凹孔的孔径为2~3μm;所述掺杂氮元素的含量为8at.%。

87.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1