一种新型生物酶脱胶的湿纺亚麻纱的煮漂工艺的制作方法

1.本发明涉及亚麻纱纺织领域,特别涉及一种新型生物酶脱胶的湿纺亚麻纱的煮漂工艺。

背景技术:

2.亚麻纤维的主要化学成分是纤维素,还含有半纤维素、木质素、果胶、脂蜡质等杂质,除纤维素以外,其他化学成分的存在都不利于纺纱的顺利进行。亚麻纱是一种采用半脱胶方式生产的束纤维纺纱,以亚麻纤维通过煮漂工艺,去除果胶、木质素等杂质,以湿纺的形式纺织而成。

3.在亚麻纱湿纺之前,通常都会对亚麻纤维进行酶脱胶处理,减少木质素和果胶这一类的杂质,以提高品质。

4.但是现有的亚麻纱的煮漂工艺流程中,酶脱胶部分通常是采用单一酶,在双氧水和碱液的作用下,酶活性不高,这就导致耗水量较大,污染较多,经济性不足;而且煮漂过程中,产出的亚麻纱,抗菌效果也较差。

技术实现要素:

5.为实现上述目的,本发明采用的技术方案如下:一种新型生物酶脱胶的湿纺亚麻纱的煮漂工艺,包括步骤;s1、原料纤维化预处理,得到粗纤维;s2、对得到的粗纤维进行复合生物酶脱胶处理,得到处理物;s3,煮漂处理;其中,煮漂处理包括草酸洗、氧漂处理、水洗、添加拒水剂、脱水烘干;s4、湿纺处理,得到纺纱;其中,生物复合酶成分如下:果胶酶40g/l、漆酶10g/l、半纤维素酶15g/l、木聚糖酶5g/l。

6.进一步的,步骤s1中的预处理剂包括:渗透剂jfc—1g/l、烧碱naoh—5g/l、亚硫酸钠na2so3—0.5g/l、纯碱na2co3—1g/l。

7.进一步的,所述步骤s2中,复合生物酶脱胶处理,脱胶时间3.5h,ph值维持在5.5左右。

8.进一步的,步骤s2包括,s21、脱胶处理中,水温范围为50至55度之间,达到该温度后开始保温;s22、水温50度时,加入生物复合酶;s23、向恒温水中加入生物酶煮炼剂,生物酶煮炼剂 5% (owf) ,保温煮炼,温度保持在50度至55度之间,煮炼5小时;s24、煮炼后,使脱胶温度维持在90至95度,将已经完成脱胶的亚麻原料采用冷水和热水交替进行冲洗处理。

9.进一步的,投放复合酶之前,浴比在1比20至1比10之间,ph值调至9.5-10。

10.进一步的,煮炼剂组份如下:烧碱naoh—10g/l、渗透剂jfc—1g/l、亚硫酸钠na2so3—1g/l、纯碱na2co3—1g/l、螯合剂na5p3o

10

—2g/l。

11.进一步的,步骤s3包括:s31、草酸洗;草酸浓度为1.5g/ l,20度至30度之间,时间5分钟;s32、进行氧漂处理,漂白温度90至95度,漂白时间50分钟,浴比 1比20;s33、水洗,采用冷水和热水交替进行清洗,

进一步的,步骤s32中的氧漂剂组分如下:双氧水h2o2—14g/l、水玻璃na2sio3—3g/l、亚硫酸钠na2so3—0.5g/l、渗透剂jfc—1g/l、麻净白ea-233—2g/l。

12.进一步的,在步骤s33之后,还包括s34、施加拒水剂并脱水烘干。

13.与现有技术相比,本发明具有以下有益效果:在酶脱胶阶段,以复合酶取代单一酶,能够在不同条件下,均能保持一定的酶残余,酶活性能够得到保障,能够使原料中的胶质、半纤维素以及木质素等,清理的更加的干净,残余少,物料的浪费较少,节省经济成本,而且配合酶煮炼剂,能够使耗水量较低,水浪费较少,总体上降低经济成本。通过在加入拒水剂,能够增加亚麻纱的防水能力和抗菌性。

附图说明

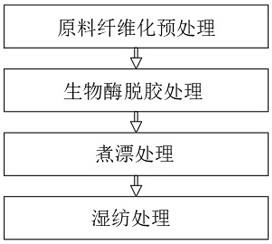

14.图1为本发明中生物酶脱胶的湿纺亚麻纱的煮漂工艺流程图。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

实施例

17.生物酶脱胶工艺与化学脱胶工艺相比有下列优点,生物酶是一种高效,专一,反应条件温和的催化剂,对纤维原有性能不良影响小,使用过的酶残液易于无害化处理,环境污染小,节能节水;对人体危害很小,使用安全,清洁。

18.如图1所示,本实施例中所述的一种新型生物酶脱胶的湿纺亚麻纱的煮漂工艺,包括如下步骤;s1、原料纤维化预处理,得到粗纤维;其中,进行预处理时,要用到预处理剂,需要说明的是,预处理剂包括:渗透剂jfc—1g/l、烧碱naoh—5g/l、亚硫酸钠na2so3—0.5g/l、纯碱na2co3—1g/l。

19.使用时,预处理是方便除去胶质和杂质,降低后面脱胶处理的负担;还可起到浸润纤维的作用,使纤维充分溶涨,果胶结构变得较为松散,有利于生物酶(生物复合酶)的渗透,提高脱胶效果。.s2、对得到的粗纤维进行生物酶脱胶处理,得到处理物;主要包括如下内容,将待处理的亚麻原料通过配置的复合生物酶进行脱胶处理,脱胶时间3.5h,ph值维持在5.5左右。

20.s21、其中,脱胶处理主要为以下条件,将水温调整至50至55度左右,达到该温度后进行保温,保温温度为55度。

21.s22、在水温50度加入生物复合酶,酶煮炼过程酶液严格控制在50至 55度,温度过

低酶活度不够,过高则引起酶灭。

22.s23、向恒温水中加入生物酶煮炼剂,生物酶煮炼剂 5% (owf) ,保温煮炼,温度保持在50度至55度之间,煮炼5小时;s24、之后使其在90至95度的热水中保温一段时间,例如说1小时,将已经完成脱胶的亚麻原料采用冷水和热水交替进行冲洗处理;热水为85度左右,冷水为20度左右。

23.需要说明的是,由于酶液耐热温度有限,因此说,随时要对酶脱胶的温度进行监控,一旦温度超过55度时,就需要及时进行降温,否则酶脱胶的效果会因为酶失活的影响,遭到比较严重的影响。

24.使用时,需要投放复合酶之前,浴比大致为1比20至1比10之间,ph值调至9.5-10。

25.其中,生物复合酶成分如下:果胶酶40g/l、漆酶10g/l、半纤维素酶15g/l 、木聚糖酶5g/l。

26.其中,煮炼剂组份如下:烧碱naoh—10g/l、渗透剂jfc—1g/l、亚硫酸钠na2so3—1g/l、纯碱na2co3—1g/l、螯合剂na5p3o

10

—2g/l。

27.使用时,通过将几种酶混合使用,由于各个酶能够接受的ph值和温度均不相同,其适应的反应的温度大致55至70度,也就是说,在70度以内时,是具有良好的稳定性的;而同时,也是因为复合酶中的酶组分时耐受性不同,在符复合酶液在与双氧水溶液相接触时,例如在55度的条件下,残余酶的活性仍比较高,因为果胶酶对双氧水的耐受性最好;而其余酶在微碱性的条件下与双氧水反应时,还能保持30%至40%的活性;也正是如此,在低温的条件下,采用复合酶配合酶煮炼剂,脱胶处理的效果较好。

28.s3,煮漂处理;其中,煮漂处理包括草酸洗、氧漂处理、水洗、添加拒水剂、脱水烘干;具体包括如下内容:s31、草酸洗;其中,草酸浓度为1.5g/ l,20度至30度之间,时间5min;酸洗目的是中和残留在粗纱上碱性物质,防止纤维在碱的长时间作用下产生损伤,同时进一步去除胶质,并能除去纤维上吸附的有色物质。

29.s32、进行氧漂处理漂白温度90至95度,漂白时间50分钟,浴比 1比20;其中,氧漂剂组分如下: 双氧水h2o2—14g/l、水玻璃na2sio3—3g/l、亚硫酸钠na2so3—0.5g/l、渗透剂jfc—1g/l、麻净白ea-233—2g/l。

30.使用时,通过在热水条件下对已经酸洗之后的处理物进行漂白,配合渗透剂和额外添加的麻净白,能够使漂白的效果更好,实际的白度更高。

31.s33、水洗和之前的步骤一样,采用冷水和热水交替进行清洗,是为了去除粗纤维表面的黏着物,例如说,碱性液或者酸性液等,当然,肯定不仅限于清理碱性液或者说酸性液;s34、施加拒水剂并脱水烘干在水洗后的粗纤维加入拒水剂后,搅拌均匀,形成拒水纤维,然后脱水和烘干,形成成品,相对于常见的纤维产品具有的一定的拒水和防水能力;然后采用脱水设备进行产品进行脱水和烘干。

32.s4、湿纺处理,得到纺纱;湿纺处理为现有技术,此处不做赘述。

33.在本方案中,在酶脱胶阶段,以复合酶取代单一酶,能够在不同条件下,均能保持一定的酶残余,酶活性能够得到保障,能够使原料中的胶质、半纤维素以及木质素等,清理的更加的干净,残余少,物料的浪费较少,节省经济成本,而且配合酶煮炼剂,能够使耗水量较低,水浪费较少,总体上降低经济成本。通过在加入拒水剂,能够增加亚麻纱的防水能力和抗菌性。

34.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

35.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

36.解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1