一种超疏水柔性导热薄膜及其制备方法

1.本发明属于多功能导热材料技术领域,具体涉及一种超疏水柔性导热薄膜及其制备方法。

背景技术:

2.现代电子产品正向高度集成、轻量化与柔性的趋势迅速发展;同时,产品功能的不断扩展使其在运行过程中的功耗大幅增加,大量热量集中在产品内部,高温会影响到产品的工作性能与使用寿命。

3.聚合物基导热复合材料因其成本低廉、易于加工、柔韧性等综合优势已被广泛认为是解决现代电子产品热量管理问题的有效解决方案之一。以聚合物材料为基体,通过向其内部引入具有高导热性能的无机填料,并构筑理想的导热网络结构,使聚合物内积聚的热量通过声子运动在导热网络上进行高速地运输,快速实现热量由高温向低温,即由聚合物内部向外部环境进行传导从而解决热量管理问题。尽管研究者已通过不同的方法使用不同的聚合物基体、导热填料成功制备出导热复合材料,但是如何在构筑导热网络结构的过程中进一步地简化实验工艺;如何避免在应用过程中因外部环境中的灰尘沾污、雨水及微生物积累等户外污染物附着在材料表面影响热量由内向外的传导,抑制热量管理的高效进行;如何避免由于污染物日积月累地附着于材料表面,导致其失去原有的降温性能,使用寿命严重缩短,依然具有很大挑战,目前有关解决这一问题的研究鲜有报道。

技术实现要素:

4.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种超疏水柔性导热薄膜及其制备方法,通过超声空化组装法制备tpu/bnnss导热薄膜,通过调控材料的内部微观结构与表面粗糙结构实现超疏水柔性导热薄膜的制备,用于解决聚合物基导热复合材料在使用中受到外部环境的影响而产生导热性能下降、使用寿命有限的技术问题。

5.本发明采用以下技术方案:

6.一种超疏水柔性导热薄膜制备方法,利用超声波空化作用将bnnss包覆在tpu静电纺丝薄膜内部纤维的表面,制备得到tpu/bnnss导热薄膜;采用喷涂法在导热薄膜的表面喷涂pdms/sio2分散液,经干燥处理后,制得具有三维导热网络结构和表面微纳粗糙结构的超疏水柔性导热薄膜。

7.具体的,tpu静电纺丝纤维薄膜具体为:

8.将浓度10%~18%的tpu溶解于dmf/thf混合溶液中,加热搅拌得到纺丝液,进行静电纺丝制得tpu静电纺丝纤维薄膜。

9.进一步的,dmf/thf混合溶液中,dmf的浓度为50%~75%,thf的浓度为25%~50%。

10.具体的,bnnss分散液具体为:

11.将浓度2%~8%的bnnss分散于去离子水中,超声分散得到bnnss分散液。

12.具体的,导热薄膜具体为:

13.将tpu静电纺丝纤维薄膜浸入bnnss分散液中,超声15min~2h,取出烘干,完全干燥后,得到导热薄膜。

14.具体的,pdms/sio2分散液具体为:

15.将浓度0.75%~6%的sio2分散于pdms溶液中,超声分散得到pdms/sio2分散液。

16.进一步的,pdms溶液具体为:

17.将浓度1.5%~3.0%的pdms主剂,以及浓度为0.15%~0.3%的pdms固化剂溶解于dmf溶剂中,搅拌均匀得到pdms溶液。

18.具体的,pdms/sio2分散液中,pdms的浓度为1.5%~3.0%,sio2的浓度为0.75%~6%。

19.本发明的另一技术方案是,一种超疏水柔性导热薄膜。

20.具体的,超疏水柔性导热薄膜的导热系数为6.971~7.193w/m

·

k,超疏水柔性导热薄膜表面与水滴的接触角为157

°

~169

°

,超疏水柔性导热薄膜表面与水滴的滚动角为2.7

°

~5.1

°

。

21.与现有技术相比,本发明至少具有以下有益效果:

22.本发明一种超疏水柔性导热薄膜制备方法,通过静电纺丝法制得tpu静电纺丝薄膜,以静电纺丝薄膜互联贯通的纤维网络结构来作为导热网络的构筑载体,然后将tpu静电纺丝薄膜浸入bnnss分散液中,通过超声波空化作用将bnnss紧致牢固地组装在tpu静电纺丝薄膜内部纤维的表面,形成理想的导热网络结构。通过超声波的空化作用实现导热填料的组装,以去离子水作为溶剂,无毒无害;不需要复杂的设备及多余的能耗,操作简便;在tpu/bnnss导热薄膜上进行超疏水化处理,制得具有三维导热网络结构和表面微纳粗糙结构的超疏水柔性导热薄膜,以解决目前有关聚合物基导热复合材料在使用中受到外部环境的影响而产生导热性能下降、使用寿命有限的问题,为聚合物基导热复合材料在实际应用中稳定的工作性能及使用寿命提供了保证。

23.进一步的,选取浓度10%~18%的tpu溶解于dmf/thf混合溶液中,加热搅拌得到纺丝液,进行静电纺丝制得tpu静电纺丝纤维薄膜;可以使tpu纺丝溶液处于可纺浓度区间内,避免出现由于纺丝溶液的浓度过低或过高而导致无法获得连贯均匀的tpu纤维的情况。

24.进一步的,选取dmf的浓度为50%~75%,thf的浓度为25%~50%;可以使tpu纺丝溶液的导电性与挥发性处于可纺区间内,避免出现由于纺丝溶液的导电性与挥发性过低或过高而导致无法获得连贯均匀的tpu纤维的情况。

25.进一步的,选取浓度2%~8%的bnnss分散于去离子水中,超声分散得到bnnss分散液;在此浓度区间的bnnss分散液可以使tpu纤维获得导热性能的提升,并且避免由于bnnss分散液的浓度过低或过高而导致提升效果不明显,造成材料的浪费。

26.进一步的,将tpu静电纺丝纤维薄膜浸入bnnss分散液中,选取超声时间15min~2h,取出烘干,完全干燥后,得到导热薄膜;发现在此区间内不同的超声时间会得到bnnss在tpu纤维上不同的组装效果,但都能达到提升tpu纤维薄膜导热性能的效果。

27.进一步的,选取浓度0.75%~6%的sio2分散于pdms溶液中,超声分散得到pdms/sio2分散液;发现不同浓度的sio2在pdms溶液中能够得到不同程度的表面粗糙结构,但都能达到疏水效果。

28.进一步的,选取浓度1.5%~3%的pdms主剂,以及浓度为0.15%~0.3%的pdms固化剂溶解于dmf溶剂中,搅拌均匀得到pdms溶液;发现不同浓度的pdms主剂,以及pdms固化剂制得的pdms溶液,能够得到不同高低的表面能,但都能达到疏水效果。

29.进一步的,选取pdms的浓度为1.5%~3%,sio2的浓度为0.75%~6%;发现不同的pdms与sio2的浓度,能够得到不同程度的表面粗糙结构与不同高低的表面能,但都能达到超疏水性。

30.本发明一种超疏水柔性导热薄膜,导热系数为6.971~7.193w/m

·

k,表面与水滴的接触角为157

°

~169

°

,表面与水滴的滚动角为2.7

°

~5.1

°

,因此该薄膜不仅具有出色的热量管理能力,而且具有优异的防污自清洁作用。

31.综上所述,本发明制备方法工艺简单、可大面积生产,制备的超疏水柔性导热薄膜稳定性好,可长期使用,且应用环境广泛。

32.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

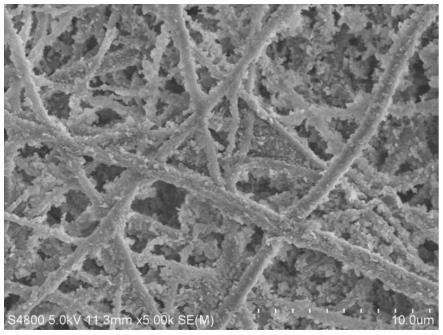

33.图1为导热薄膜表面sem图;

34.图2为超疏水柔性导热薄膜表面sem图和接触角图片;

35.图3为超疏水柔性导热薄膜在50℃恒温加热台表面进行降温性能测试的热红外图像。

具体实施方式

36.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明中,如果没有特别的说明,本文所提到的所有实施方式以及优选实施方法可以相互组合形成新的技术方案。

38.本发明中,如果没有特别的说明,本文所提到的所有技术特征以及优选特征可以相互组合形成新的技术方案。

39.本发明中,如果没有特别的说明,百分数(%)或者份指的是相对于组合物的重量百分数或重量份。

40.本发明中,如果没有特别的说明,所涉及的各组分或其优选组分可以相互组合形成新的技术方案。

41.本发明中,除非有其他说明,数值范围“a~b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“6~22”表示本文中已经全部列出了“6~22”之间的全部实数,“6~22”只是这些数值组合的缩略表示。

42.本发明所公开的“范围”以下限和上限的形式,可以分别为一个或多个下限,和一个或多个上限。

43.本发明中,本文中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

44.本发明中,除非另有说明,各个反应或操作步骤可以顺序进行,也可以按照顺序进

行。优选地,本文中的反应方法是顺序进行的。

45.除非另有说明,本文中所用的专业与科学术语与本领域熟练人员所熟悉的意义相同。此外,任何与所记载内容相似或均等的方法或材料也可应用于本发明中。

46.本发明中,n,n-二甲基甲酰胺被简称为dmf,四氢呋喃被简称为thf,氮化硼纳米片被简称为bnnss,热塑性聚氨酯被简称为tpu,聚二甲基硅氧烷被简称为pdms,疏水二氧化硅颗粒被简称为sio2。

47.本发明提供了一种超疏水柔性导热薄膜制备方法,利用超声波的空化作用将bnnss包覆在由静电纺丝制得的tpu薄膜内部纤维的表面,制备tpu/bnnss导热薄膜;采用喷涂法在导热薄膜表面喷涂pdms/sio2分散液,干燥处理后,制得具有三维导热网络结构和表面微纳粗糙结构的超疏水柔性导热薄膜。

48.本发明一种超疏水柔性导热薄膜制备方法,包括以下步骤:

49.s1、制备tpu静电纺丝纤维薄膜;

50.将浓度10%~18%的tpu溶解于dmf/thf混合溶液中,加热搅拌得到纺丝液,进行静电纺丝制得tpu静电纺丝纤维薄膜。

51.dmf/thf混合溶液中,dmf的浓度为50%~75%,thf的浓度为25%~50%。

52.s2、制备bnnss分散液和pdms/sio2分散液;

53.选用去离子水作为bnnss的分散溶液,将浓度2%~8%的bnnss超声分散于去离子水中得到bnnss分散液;

54.将浓度1.5%~3.0%的pdms主剂,以及浓度为0.15%~0.3%的pdms固化剂溶解于dmf溶剂中,搅拌均匀得到pdms溶液,将浓度0.75%~6.0%的sio2超声分散于pdms溶液中,得到pdms/sio2分散液。

55.s3、制备超疏水柔性导热薄膜。

56.将步骤s1得到的tpu静电纺丝纤维薄膜浸入步骤s2得到的bnnss分散液中,超声15min~2h,取出烘干,待薄膜完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜;把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂骤s2得到的pdms/sio2分散液并烘干;待完全干燥后,得到超疏水柔性导热薄膜。

57.其中,pdms/sio2分散液中pdms的浓度为1.5%~3.0%,sio2的浓度为0.75%~6%;通过调节pdms浓度以及sio2在pdms溶液中的浓度,对薄膜表面的微纳粗糙结构与表面能进行调控。

58.制备pdms溶液具体为:

59.称取1.5%~3.0%的pdms主剂及0.15%~0.3%的pdms固化剂溶解于dmf中。

60.一种超疏水柔性导热薄膜,通过超声空化组装法制备导热薄膜;采用喷涂法在导热薄膜表面实现微纳粗糙结构,获得具有高导热系数及超疏水性的超疏水柔性导热薄膜,超疏水柔性导热薄膜具有三维导热网络结构与表面微纳粗糙结构,超疏水柔性导热薄膜的导热系数为6.971~7.193w/m

·

k,超疏水柔性导热薄膜表面与水滴的接触角为157

°

~169

°

,超疏水柔性导热薄膜表面与水滴的滚动角为2.7

°

~5.1

°

。

61.本发明制备的超疏水柔性导热薄膜能够应用于现代电子产品的热量管理领域,具备出色的导热性能,能够将现代电子产品在运行过程中不断产生并积聚于内部的热量快速地由内部传导至外部环境中,实现快速降温;同时,出色的超疏水自清洁性能,能够避免由

于外部环境中的灰尘沾污、雨水及微生物积累等户外污染物附着在材料表面而导致热量管理能力失效,保证超疏水柔性导热薄膜在复杂的外部环境中进行稳定的工作,并延长其使用寿命。

62.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中的描述和所示的本发明实施例的组件可以通过各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.s1、将10%的tpu溶解于浓度分别为60%dmf与40%thf的dmf/thf混合溶液中,加热搅拌得到纺丝液。溶液制备完成后,进行静电纺丝,制得tpu静电纺丝纤维薄膜,备用;

65.s2、将2%的bnnss超声分散于去离子水中;将2%的pdms主剂及0.2%的pdms固化剂溶解于溶剂dmf中;溶液制备完成后,将4%的sio2超声分散于pdms溶液中;

66.s3、将tpu静电纺丝纤维薄膜浸入到bnnss分散液中,超声30min,取出烘干,待薄膜完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜。把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂浓度为2%的pdms及4%的sio2的pdms/sio2分散液,烘干;待完全干燥后,得到超疏水柔性导热薄膜。

67.经测试,实施例1制备的超疏水柔性导热薄膜的导热系数为7.092w/m

·

k,接触角为162

°

,滚动角为4.5

°

。

68.实施例2

69.s1、将18%的tpu溶解于浓度分别为66.7%dmf与33.3%thf的dmf/thf混合溶液中,加热搅拌得到纺丝液。溶液制备完成后,进行静电纺丝,制得tpu静电纺丝纤维薄膜,备用;

70.s2、将8%的bnnss超声分散于去离子水中;将1.5%的pdms主剂及0.15%的pdms固化剂溶解于溶剂dmf中;溶液制备完成后,将0.75%的sio2分散于pdms溶液中;

71.s3、将tpu静电纺丝纤维薄膜浸入到bnnss分散液中,超声1h,取出烘干,待薄膜完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜。把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂浓度为1.5%的pdms及0.75%的sio2的pdms/sio2分散液,烘干;待完全干燥后,得到超疏水柔性导热薄膜。

72.经测试,实施例2制备的超疏水柔性导热薄膜的导热系数为6.971w/m

·

k,接触角为159

°

,滚动角为4.8

°

。

73.实施例3

74.s1、将12%的tpu溶解于浓度分别为75%dmf与25%thf的dmf/thf混合溶液中,加热搅拌得到纺丝液。溶液制备完成后,进行静电纺丝,制得tpu静电纺丝纤维薄膜,备用;

75.s2、将4%的bnnss超声分散于去离子水中;将3%的pdms主剂及0.3%的pdms固化剂溶解于溶剂dmf中;溶液制备完成后,将1.5%的sio2分散于pdms溶液中;

76.s3、将tpu静电纺丝纤维薄膜浸入到bnnss分散液中,超声45min,取出烘干,待薄膜

完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜。把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂浓度为3%的pdms及1.5%的sio2的pdms/sio2分散液,烘干;待完全干燥后,得到超疏水柔性导热薄膜。

77.经测试,实施例3制备的导热系数为7.174w/m

·

k,接触角为157

°

,滚动较为5.1

°

。

78.实施例4

79.s1、将14%的tpu溶解于浓度分别为50%dmf与50%thf的dmf/thf混合溶液中,加热搅拌得到纺丝液。溶液制备完成后,进行静电纺丝,制得tpu静电纺丝纤维薄膜,备用;

80.s2、将6%的bnnss超声分散于去离子水中;将1.5%的pdms主剂及0.15%的pdms固化剂溶解于溶剂dmf中;溶液制备完成后,将3%的sio2分散于pdms溶液中;

81.s3、将tpu静电纺丝纤维薄膜浸入到bnnss分散液中,超声1h,取出烘干,待薄膜完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜。把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂浓度为1.5%的pdms及3%的sio2的pdms/sio2分散液,烘干;待完全干燥后,得到超疏水柔性导热薄膜。

82.经测试,实施例4制备的导热系数为7.193w/m

·

k,接触角为169

°

,滚动角为2.7

°

。

83.实施例5

84.s1、将16%的tpu溶解于浓度分别为60%dmf与40%thf的dmf/thf混合溶液中,加热搅拌得到纺丝液。溶液制备完成后,进行静电纺丝,制得tpu静电纺丝纤维薄膜,备用;

85.s2、将4%的bnnss超声分散于去离子水中;将3%的pdms主剂及0.3%的pdms固化剂溶解于溶剂dmf中;溶液制备完成后,将6%的sio2分散于pdms溶液中;

86.s3、将tpu静电纺丝纤维薄膜浸入到bnnss分散液中,超声2h,取出烘干,待薄膜完全干燥后,得到分别在不同浓度bnnss分散液中超声不同时间的导热薄膜。把上述导热薄膜裁剪成所需尺寸,然后在其表面喷涂浓度为3%的pdms及6%的sio2的pdms/sio2分散液,烘干;待完全干燥后,得到超疏水柔性导热薄膜。

87.经测试,实施例3制备的导热系数为7.051w/m

·

k,接触角为165

°

,滚动角为3.4

°

。

88.请参阅图1,本发明实施例4获得的导热薄膜具有互联贯通的导热网络结构,通过超声空化作用将bnnss紧密地组装在tpu静电纺丝薄膜内部纤维的表面上。

89.请参阅图2,本发明实施例4获得的超疏水柔性导热薄膜的表面具有微纳米粗糙结构与低表面能,水滴接触角高达169

°

。

90.请参阅图3,本发明实施例4获得的超疏水柔性导热薄膜具有出色的热量管理能力,在温度为50℃的恒温加热台上,材料表面温度为40.1℃,降温效果达到9.9℃。

91.综上所述,本发明一种超疏水柔性导热薄膜及其制备方法,符合现代电子产品高度集成、轻量化与柔性的发展方向;其具备优异的导热性能,能够解决现代电子产品棘手的热量管理问题;出色的超疏水自清洁性能够保证材料表面不被外部环境中的灰尘沾污、雨水及微生物积累等户外污染物所污染,从而维持材料稳定的工作性能,并延长其使用寿命。

92.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1